Auslegung der Schwingungsdämpfung mit Ansys Mechanical

Die klassische Aufgabe der Strukturmechanik besteht darin, steifere oder leichtere Strukturen zu entwerfen. Dämpfung hingegen wird oft als etwas kaum Greifbares wahrgenommen. Es ist wenig bekannt, wie elegant sich die Dämpfung von Baugruppen simulieren und damit kreativ gestalten lässt, um Schwingungen zu reduzieren. Lesen Sie im folgenden Artikel von der Dämpfung als Ergebnisgröße.

Was hat es mit der Dämpfung auf sich?

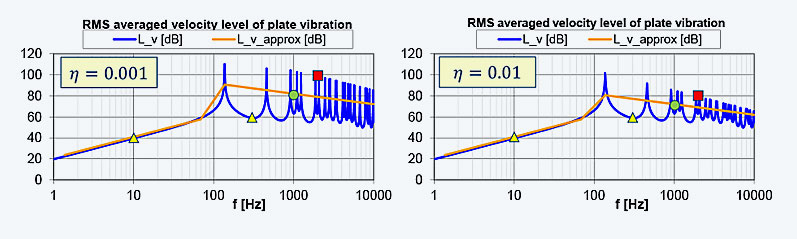

Für dynamische Analysen ist die Dämpfung entscheidend. Das haben wir schon oft gehört, aber ist das die ganze Wahrheit? Betrachten wir das Verhalten einer schwingenden Platte mit zwei Verlustfaktoren η, die sich um den Faktor 10 unterscheiden. Es ist in der Tat offensichtlich, dass die Dämpfung eine dominante Rolle in den Resonanzen spielt, wo ein Faktor 10 bei der Dämpfung zu einer Verringerung der Schwingungsamplitude um den Faktor 10 führt oder mit anderen Worten zu einem Pegelabfall um -20 dB (rotes Quadrat). Dies gilt für den speziellen Fall einer schmalbandigen Anregung genau in einer Eigenfrequenz der Platte.

Nimmt man eine breitbandige Anregung und konstruiert für das mittlere Geschwindigkeitsquadrat (über die Plattenfläche gemittelt) auch über der Frequenz einen Mittelwert, wie durch den Linienzug angedeutet, so ergibt sich eine Verringerung der mittleren Schwingungsenergie um den Faktor 10, d. h. eine Verringerung der Geschwindigkeitsamplitude um den Faktor √10 und ein Pegelabfall von -10 dB (grüner Kreis). Auch hier spielt die Dämpfung eine zentrale Rolle für die Reduktion der Amplituden.

Die gelben Dreiecke stellen dagegen Frequenzen dar, bei denen die Dämpfung überhaupt keinen Einfluss auf die Schwingungsamplitude hat. Dieser Unterschied von 0 dB wird für den quasistatischen Bereich unterhalb der 1. Eigenfrequenz deutlich. Das Gleiche gilt aber auch für die Frequenzbereiche zwischen den Resonanzen, die von der Masse und der Steifigkeit und nicht von der Dämpfung beeinflusst werden. Die Dämpfung ist also keineswegs in jedem Fall entscheidend für die Schwingungsamplituden. Häufig ist es viel besser, andere Ansätze zur Schwingungsreduzierung zu verfolgen, auf die in diesem Artikel nicht näher eingegangen werden soll. Aber wenn die Dämpfung unsere bevorzugte Methode für ein bestimmtes Schwingungsproblem ist, müssen wir eine Entwurfsstrategie haben und wissen, wie wir sie in unserer Ansys Mechanical-Umgebung modellieren können. Genau das erfahren Sie im nächsten Abschnitt.

Kann die Dämpfung als Ergebniswert berechnet werden?

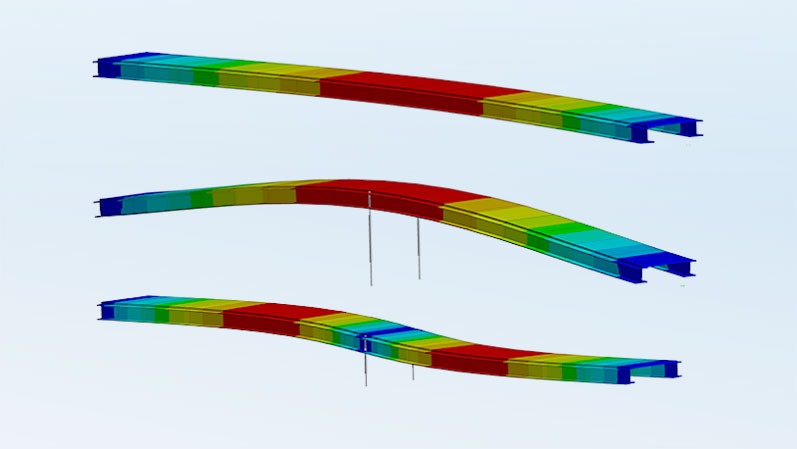

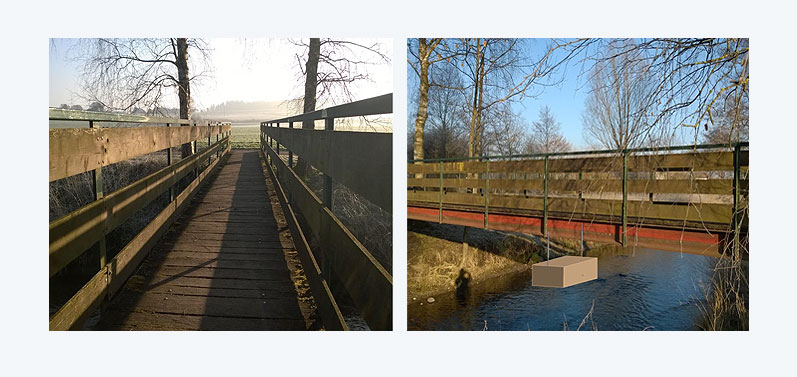

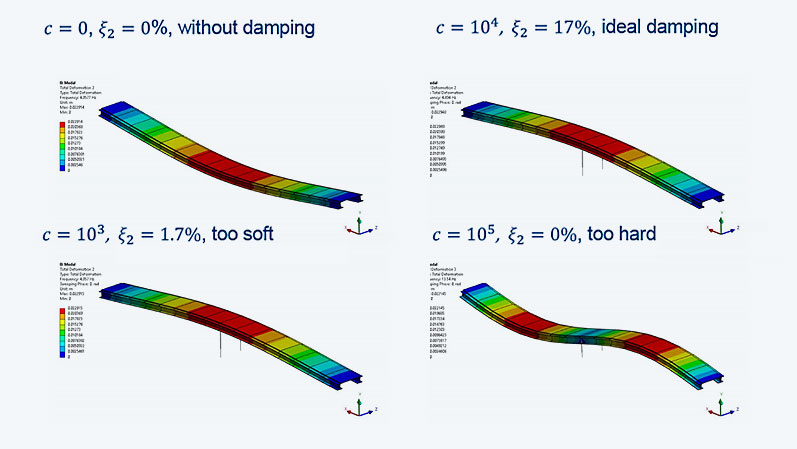

Betrachten wir eine schlanke Fußgängerbrücke, bei der die Schwingungsamplituden zu hoch sind, wenn Menschen über sie gehen. Angenommen, wir wollen die am meisten störende Schwingungsamplitude der 2. Eigenform, d. h. der 1. vertikalen Biegemode, durch ein Paar von in der Brückenmitte angeordneten Dämpfungselementen reduzieren und suchen nach dem optimalen Dämpfungskoeffizienten c. Eine gedämpfte Modalanalyse erledigt diese Aufgabe in Ansys Mechanical. Der Imaginärteil der sich ergebenden komplexen Eigenwerte sind die gedämpften Eigenfrequenzen. Darüber hinaus, und das ist in diesem Zusammenhang viel interessanter, kann der Realteil in Form eines resultierenden modalen Dämpfungsgrades ausgedrückt werden. Der Dämpfungsgrad ξ2 der Mode 2 ist ein hervorragendes Maß für die Dämpfung oder das Abklingen der Schwingung der gesamten Brückenbaugruppe bei dieser Frequenz.

Ein Dämpfungskoeffizient c nahe Null führt zum selben Ergebnis von ξ2 = 0, das wir mit dem ungedämpften Löser erhalten haben. Eine zu drastische Erhöhung der Dämpfung ist andererseits zu viel des Guten. Auch hier ist der angezeigte Dämpfungsgrad für Mode 2 ξ2 = 0. Jetzt haben wir bildlich gesprochen einen fast starren Dämpfertopf, z. B. gefüllt mit sehr viskosem Bitumen, was zu einer Art fester Auflage in der Mitte der Brücke führt. Nach einigen Versuchen erhalten wir einen Wert von c = 104 Ns/m für den optimalen Dämpfungskoeffizienten. Daraus ergibt sich ein maximaler Dämpfungskoeffizient von ξ2 = 17 % für die gesamte Baugruppe. Bitte beachten Sie: 17 % ist ein enormer Wert, da wir nach nur 2 Zyklen einen Amplitudenabfall von 90 % erhalten. Aus diesem einfachen Beispiel ziehen wir die folgenden Schlussfolgerungen:

- Die bekannte Dämpfung einer bestimmten Komponente kann in die Dämpfung der gesamten Baugruppe Mode für Mode "übersetzt" werden – ein spannendes Ergebnis für die Auslegung von Dämpfungsmaßnahmen.

- Für jede Dämpfungsmaßnahme gibt es ein Optimum. Der modale Dämpfungsgrad, berechnet mit Hilfe der gedämpften Modalanalyse, ist die geeignete Zielgröße, die sich zur Optimierung geradezu aufdrängt.

- Ist der optimale Dämpfungsgrad ermittelt, kann im nächsten Schritt überlegt werden, wie dieser technisch realisiert werden kann, z.B. indem man einfach das entsprechende Dämpfungselement aus dem Katalog kauft oder mit stark dämpfenden hochpolymeren Materialien konstruiert und das Simulationsmodell detaillierter gestaltet.

Wie gibt man Dämpfung in Ansys Mechanical ein?

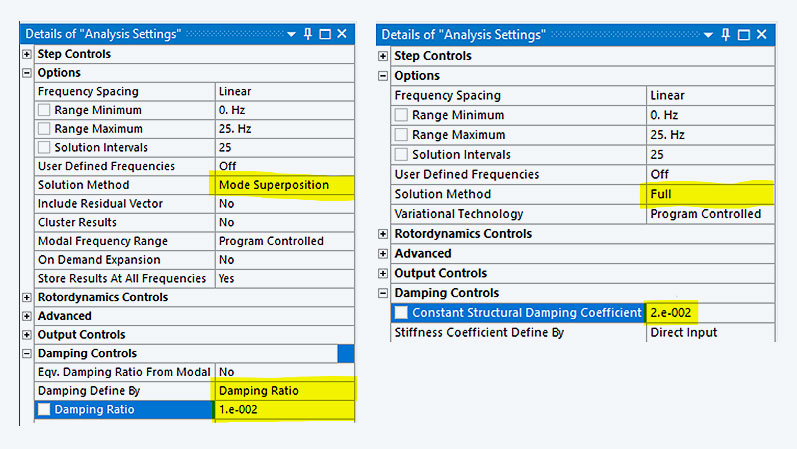

Die gängigste Art der Dämpfungseingabe besteht darin, einfach die Analyseeinstellungen mit ihrem Unterzweig damping controls zu öffnen. Aus guten Gründen ist die modale Superposition (MSUP) das Arbeitspferd eines jeden Dynamikanalysten. Hier ist es einfach, die Dämpfung in Form des bekannten Dämpfungsgrades ξ = c/ccr = c/2mω als Bruchteil der kritischen Dämpfung einzugeben, bei der kein Nulldurchgang der Auslenkung mehr beobachtet werden kann. Für diesen Fall gilt ξ = 1 = 100 %, während bei vielen praktischen Bauteilen von einem Dämpfungsgrad in der Größenordnung von 1 % ausgegangen werden kann. Aus der Definition geht bereits hervor, dass der Dämpfungsgrad kein Materialparameter sein kann, da er sowohl von der Eigenfrequenz als auch von der Masse eines Schwingers abhängt.

Ohne genauere Kenntnisse in der ersten Phase der Simulation einer neuen Konstruktion ist es in der Regel pragmatisch, diesen Wert für die gesamte Baugruppe als gegeben anzunehmen. Zu diesem Zweck geben wir einfach einen Dämpfungsgrad für das gesamte Modell ein, wie es in der linken Abbildung dargestellt ist, in der ein Dämpfungsgrad von ξ = 1 % in einer Frequenzganganalyse auf der Grundlage der Modenüberlagerung angenommen wird – das war's. Beachten Sie, dass die Eigenfrequenz ω bekannt sein muss, um den Dämpfungsgrad ξ zu definieren. Wir werden auf dieses Thema im nächsten Abschnitt zurückkommen. Es ist erwähnenswert, dass diese Verteilung der Dämpfung über das gesamte Modell als proportionale Dämpfung bezeichnet wird, weil angenommen wird, dass die Dämpfungsmatrix proportional zur globalen Steifigkeitsmatrix ist.

Aber was ist, wenn Sie MSUP aus irgendeinem Grund nicht verwenden können? Angenommen, Sie müssen nur einen Frequenzpunkt berechnen, und Sie müssten Hunderte von Moden für MSUP berechnen, um dies zu erreichen. In diesem Fall könnte die Methode der FULL-Matrizen in Bezug auf die Rechenressourcen deutlich günstiger sein. Vielleicht müssen Sie aber auch frequenzabhängige Materialparameter berücksichtigen, was eine Modalanalyse unmöglich macht. Auch in diesem Fall ist eine FULL-Analyse die Methode der Wahl, obwohl sie bekanntermaßen deutlich rechenzeitintensiver ist. Nun ist der Verlustfaktor η = 2ξ, also 2 % in unserem Beispiel, einzugeben. Vergessen Sie diese einfache Beziehung nicht und geben Sie nicht leichtfertig irgendeinen Wert ein, nur weil Ihnen jemand einen Dämpfungswert in Prozent genannt hat, denn diese Aussage ist mehrdeutig.

Näher an der Werkstoffkunde - Definition des Verlustfaktors

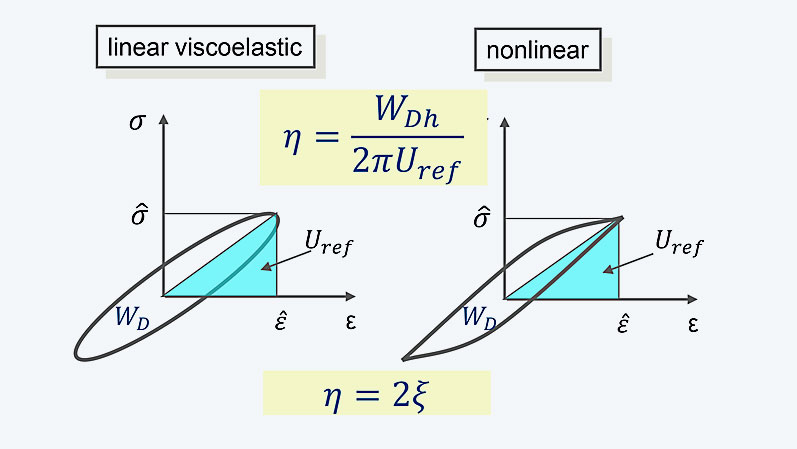

Bei einer Harmonic Full Analyse müssen Sie den Verlustfaktor η eingeben, da die Eigenfrequenz ω und damit der Dämpfungsgrad ξ nicht definiert ist. Bei einer MSUP-Analyse hingegen ist es dem Benutzer überlassen, ob er „Damping Define By” „Damping Ratio” or „Constant Structural Damping Coefficient” (der Ansys-Begriff für den Verlustfaktor) wählt. Aber wie lautet die Definition des Verlustfaktors? Wir können seine Bedeutung erfassen, wenn wir uns ein Spannungs-Dehnungs-Diagramm für eine Materialprobe ansehen. Für ein linear-elastisches Hooke-Material hätten wir einfach eine gerade Linie, die das blaue Dreieck umschließt. Dieser Bereich ist bekanntlich die Verzerrungsenergiedichte Uref, die in einem elastischen Körper aufgrund von Verformung gespeichert wird.

Wenn wir den Spannungs-Dehnungs-Versuch für eine linear-viskose Materialprobe wiederholen, erhalten wir die bekannte Hyserese-Ellipse, die ein eindeutiger Indikator für Dämpfung ist. Die von der Ellipse eingeschlossene Fläche entspricht der Energie, die während eines Schwingungszyklus dissipiert wird. Daraus lässt sich eine physikalisch sinnvolle Definition des Verlustfaktors η = WDh/2πUref entwickeln. Der Verlustfaktor gibt also an, welcher Anteil der schwingenden (reversiblen) mechanischen Energie in einem Schwingungszyklus verloren geht (d. h. in Wärme umgewandelt wird) [Cremer1988]. Auf diese Weise kann das Konzept des Verlustfaktors leicht auf beliebige nichtlineare Dissipationsmechanismen erweitert werden.

Eine weitere Interpretation ergibt sich aus dem beobachteten Phasenwinkel δ zwischen Spannung σ und Dehnung ε, der zu der Beziehung η = tan δ führt. Die Extraktion von δ mittels einer DMA-Prüfung (Direct Mechanical Analysis) ist eine bekannte Prüfmethode zur Bestimmung des Verlustfaktors in Abhängigkeit von Frequenz und Temperatur. Dieser Verlustfaktor und nicht der Dämpfungsgrad wird in den meisten materialwissenschaftlichen Veröffentlichungen oder Lehrbüchern über dämpfende Materialien angegeben [z.B. Nashif1985]. Für die Verwendung in einer Simulation sind wir nicht an die Kenntnis der Eigenfrequenz ω gebunden. Lediglich die Kenntnis der Anregungsfrequenz Ω ist erforderlich. Somit können sowohl die harmonische FULL- als auch die MSUP-Analyse, nicht aber die transiente Analyse, mit η arbeiten.

Was sind typische Dämpfungswerte?

Materialien verhalten sich in Bezug auf die Dämpfung sehr unterschiedlich. Für eine erste Einschätzung ist es hilfreich, ein grobes Bild von typischen Dämpfungswerten zu haben. Metalle wie Stahl oder Aluminium weisen in der Regel sehr niedrige Verlustfaktoren auf, die bekanntermaßen über einen breiten Frequenz- und Temperaturbereich konstant sind. Hochpolymere Werkstoffe, die auf optimale Dämpfungseigenschaften hin gezüchtet werden, weisen dagegen eine erhebliche Frequenz- und Temperaturabhängigkeit auf, die beim Design eines optimalen Dämpfungsverhaltens unbedingt berücksichtigt werden muss. Die Schwingungsdämpfung für akustische Frequenzen in der Nähe eines heißen Antriebsstrangs stellt z.B. andere Anforderungen an den optimalen Werkstoff als der Wickelkopf einer schnell drehenden Textilmaschine bei Raumtemperatur.

Metalle bringen kaum nennenswerte Dämpfung mit. Die Dämpfung von Metallstrukturen resultiert in vielen Fällen vielmehr aus parasitären Effekten wie der Fügestellendämpfung durch trockene Reibung oder Verdrängung (Pumpen) von Luft/Flüssigkeit in Spalten oder angrenzenden Medien, z.B. Energieverlust durch Schallabstrahlung. Häufig erhält man einen Überblick über typische Dämpfungswerte für die eigene Baugruppe durch einfache Messungen der Abklingzeit oder der Halbwertsbreite. Wie oben gezeigt wird der Durchschnitt dieser Werte in der Regel als globaler Dämpfungswert für die gesamte Baugruppe eingegeben.

Wenn jedoch hochdämpfende Materialien zur Schwingungsreduzierung verwendet werden, lohnt es sich, mehr Sorgfalt zu investieren, denn diese sind der Schlüssel zum Erfolg für eine nennenswerte Schwingungsreduzierung und entscheiden über Geschwindigkeit, Effizienz, Leistung Ihrer Maschine oder andererseits über Ermüdungsversagen aufgrund hoher Resonanzamplituden. Für die korrekte Eingabe in die Simulation haben Sie entweder detaillierte Materialdämpfungsparameter vom Hersteller erhalten, oder Sie charakterisieren diese mittels einschlägiger Prüfverfahren wie DMA, die von Materialprüfungsbüros und Dienstleistern angeboten werden. Ist das den Aufwand wert? Auf jeden Fall, wie wir im nächsten Abschnitt sehen werden.

Typische Verlustfaktoren für Materialklassen:

| Klasse | Material | Verlustfaktor η |

| Metall | Stahl | 0.0001 |

| Blei | 0.02 | |

| Holz | - | 0.01 |

| Fels | - | 0.01 |

| Elastomer | Chloroprene Gummi (CR, neoprene) | 0.2 |

| Isobutylene (IIR) | 0.5 | |

| Hochpolymer | Polyvinylchloride (PVC-P mit 30% Weichmacher) | 0.8 |

| Polystyrene (PS, styrofoam) | 2 | |

| Metall-Baugruppen | Genietete oder geschraubte Feinblechkonstruktionen | 0.02 |

| Geschweißte Strukturen aus dickeren Blechen | 0.001 | |

| In der Praxis sehr selten | <0.001 | |

| Nur mit spezieller Dämpfungsvorrichtung | >0.01 |

Wie lassen sich Schwingungen mit Dämpfungsmaterial gezielt reduzieren?

Wie wir gesehen haben, ist es nicht der Mühe wert, eine eigene Bibliothek mit Dämpfungswerten für typische metallische Werkstoffe anzulegen, da sie nur einen geringen Beitrag zur Gesamtdämpfung der Baugruppe leisten. Wenn wir uns aber wirklich mit einem Resonanzproblem auseinandersetzen müssen und das Schwingungsproblem nicht durch eine andere bewährte Technik beseitigen können, dann schlägt die große Stunde der Dämpfungsauslegung. Entweder ist die Baugruppe und die spezielle Aufgabe es wert, eine eigene Dämpfungskonstruktion zu entwickeln oder fertige, handelsübliche Bauteile oder Halbzeuge wie Verbundplatten mit Dämpfungsbehandlung sind das Mittel der Wahl.

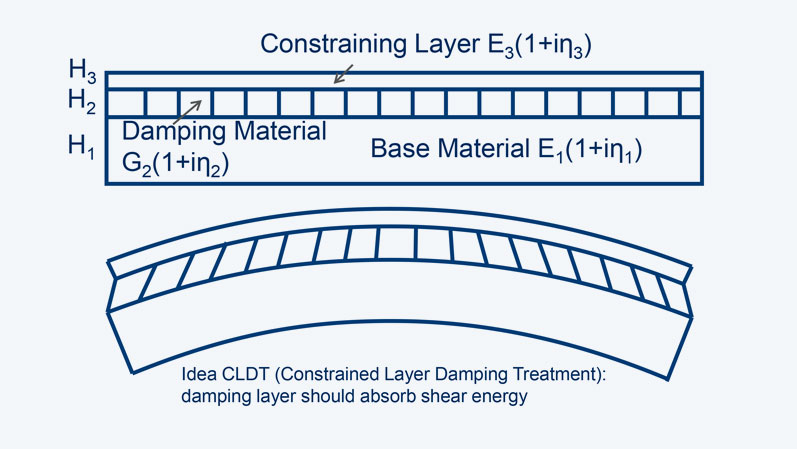

Letzteres wollen wir kurz untersuchen, da sich alle erforderlichen Simulationstechniken anhand dieser sehr einfachen Anwendung erläutern lassen. Die Dämpfungseigenschaften von zwei Deckblechen aus Metall mit einer Dicke von z.B. 1mm (η<<) können durch Einfügen eines dünnen viskosen Kerns wie z.B. Neopren mit 50µm und einem bemerkenswert hohen Verlustfaktor η=0.28 deutlich verbessert werden. Antriebsstränge und andere Automobilanwendungen, bei denen es auf Komfort ankommt (niedrige Vibrationen, gute Akustik), können auf diese Weise wesentlich bessere Dämpfungseigenschaften aufweisen als reine Metallbleche. Wie analysiert man eine solche Situation mit einer Mischung von Materialien mit unterschiedlichen Dämpfungseigenschaften ( → nichtproportionale Dämpfung)?

Auch hier ist die gedämpfte Modalanalyse die Lösung. Jetzt ist die Dämpfung jedoch eine Materialeigenschaft, die unter Engineering Data > Material Dependent Damping > Damping Ratio (Hinweis: Constant Structural Damping Coefficient = Verlustfaktor η wird zu Kontrollzwecken eine Zeile später angezeigt) einzutragen ist. Auf diese Weise kann nach Eingabe der bekannten Elastizitäts- und Dämpfungseigenschaften auf Materialebene die Gesamtdämpfung des Sandwichs mit η=0.06 berechnet werden, um nur ein Beispiel zu nennen. Nochmals der Hinweis: η=6 % ist hier kein Eingabewert, sondern das Simulationsergebnis zur Beantwortung Ihres Schwingungs- oder Geräuschproblems! Was ist die maximal erreichbare Dämpfung für mein Bauteil oder meine Baugruppe? Welchen Einfluss hat die Schichtdicke bzw. die Materialauswahl?

Was ist sonst noch in Ansys Mechanical möglich?

Wir müssen zum Schluss kommen und können in diesem kurzen Artikel nicht weiter ins Detail gehen, obwohl es noch viel mehr bemerkenswerte Simulationsmöglichkeiten gibt, wenn wird die Dämpfung nicht mehr als Feind des Simulationsingenieurs, sondern als seinen Freund betrachten. Eine Liste von „simulierbaren” Themen, um nur einige zu nennen:

- MSUP Frequenzganganalyse für Materialien mit unterschiedlichen Dämpfungseigenschaften. MSUP klappt für nicht-proportionale Dämpfung, wie wir sie hier offensichtlich vorfinden? Ja, das funktioniert in Ansys zum Beispiel mit der reduzierten (QRDAMP) Methode, die die Dämpfungsmatrix in den modalen Unterraum projiziert.

- Viskoelastische Materialeigenschaften als Funktion der Frequenz, z. B. aus dem DMA-Testbericht als genaueste Methode zur Simulation von Materialien mit hoher Dämpfung.

- Mitrotierende Dämpfung als destabilisierender Parameter in der Rotordynamik.

- EHD Ölfilm und seine Dämpfungseigenschaften für Gleitlageranwendungen

- Zusätzliche Masse einer eingeschlossenen schweren Flüssigkeit wie Wasser in einem Tank, simuliert durch akustische Elemente in Mechanical. Übrigens erklärt hier die sog. hydrodynamische Masse der Flüssigkeit und nicht die Dämpfung durch Viskosität die Verringerung der Schwingungsamplitude in diesem Szenario.

Erinnern Sie sich an das Beispiel der Fußgängerbrücke? Haben Sie sich im Stillen gedacht, hier würde doch niemand einen Dämpfer in die Mitte des Flusses setzen? Richtig, es gibt klügere Techniken. Das bekannte Problem nach der Eröffnung der Londoner Millenium Fußgängerbrücke wurde durch Tilger (TMD = Tuned Mass Damper) behoben. Die Schwingungsisolierung ist eine weitere Möglichkeit, unerwünschte Schwingungen zu beseitigen. In beiden Fällen ist die Schwingungsreduzierung in erster Linie eine Frage der Steifigkeit, nicht der Dämpfung. Wenn Sie einen tieferen Einblick in all diese Phänomene und ihre Simulationslösungen erhalten möchten, führt Sie ein spezielles CADFEM-Training [Moosrainer2022], das auch als e-Learning verfügbar ist, Schritt für Schritt und mit vielen praktischen Übungen durch das Programm und bereitet Sie darauf vor, eigene Aufgaben zur Schwingungsreduktion anzugehen.

Referenzen

[Cremer1988] Cremer, L.; Heckl, M. and Ungar, E. E.: Structure-Borne Sound. Springer Verlag, Berlin, 2nd edition (1988).

[Moosrainer2022] Moosrainer, M.: Understand and simulate damping of mechanical vibrations, CADFEM Seminar (2022).

[Nashif1985] Nashif, A. D.; Jones, D. I. G. und Henderson, J. P.: Vibration Damping. John Wiley & Sons, New York (1985).