HEWI Heinrich Wilke GmbH

Wenn das Stehen schwerfällt, kann ein Sitz die perfekte Lösung sein. Das kommt auf die Details an. Für den optimalen Sitz setzt HEWI auf Simulationslösungen von CADFEM.

HEWI bietet als Systemanbieter übergreifende Lösungen für die Bereiche Baubeschlag und Sanitär. Hohe Funktionalität, ausgezeichnetes Design, hochwertige Qualität und die generationenübergreifende Nutzbarkeit zeichnen die Produkte aus. Komfort und Barrierefreiheit werden so zur Selbstverständlichkeit.

Hinter scheinbar einfachen Produkten stecken dabei oft komplexen Anforderungen und eine aufwändige Entwicklungsarbeit – wie beim Duschsitz der HEWI Serie 950, der in drei verschiedenen Sitzflächengeometrien angeboten wird. Die ersten Entwürfe ließ HEWI von einem externen Designbüro erstellen. Gemeinsam mit der internen Entwicklungsabteilung ging es dann an die Details bezüglich Designvorgaben, Komfort- und Belastungsanforderungen, technischer Machbarkeit und Kosten.

Bei der Suche nach den idealen Lösungen für die verschiedenen Aspekte und dem besten Gesamtpaket, spielte der Einsatz von Simulationstechnologie eine entscheidende Rolle.

Bereits seit 2002 nutzt HEWI Simulationstechnologie und hat sich dabei für den Einsatz von Ansys entschieden. Steffen Vogel, Leiter Experimentelle Entwicklung bei HEWI: „Die experimentelle Entwicklung begleitet bei uns den gesamten Produktentstehungsprozess – von der ersten Idee bis zur Serienproduktion. Mittlerweile setzen wir seit über 15 Jahren Numerische Simulation ein. Sei es, dass schon im Vorfeld Machbarkeitsstudien durchgeführt werden. Oder, dass wir die meisten Optimierungen an virtuellen Prototypen durchspielen. Dadurch kommen wir mit deutlich weniger kosten- und zeitaufwändigen realen Prototypen aus.“

Simulation in Produktentwicklung

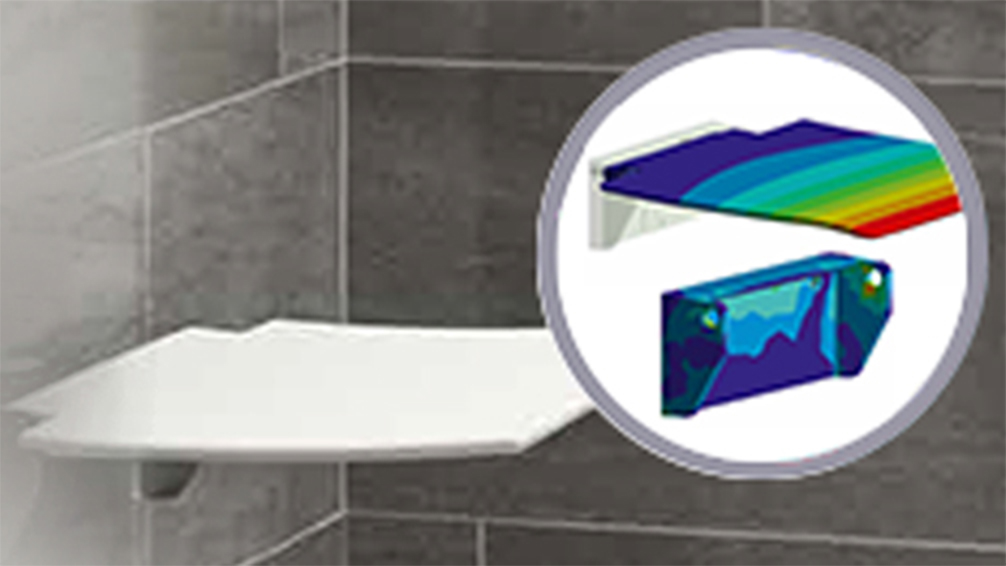

Die Entwicklung der Duschklappsitze der Serie HEWI 950 zeigt exemplarisch den intensiven Einsatz von Simulation bei HEWI und die dadurch im Detail erzielbaren Verbesserungen. Ausgehend von der Designvorgabe wurden die Verformung und Festigkeit aller Bauteile sowie die Kraftreaktionen der Befestigungspunkte berechnet.

Ein wichtiges Thema war dabei die Sitzfläche. Neben weiteren Anforderungen spielten Komfort und Sicherheit eine große Rolle bei der Wahl des Sitzmaterials. Steffen Vogel: „Allein schon die Oberflächenqualität ist ein wichtiger Punkt. Der Sitz darf weder zu glatt und damit rutschig sein, noch zu rau und dadurch unkomfortabel. Dazu kommen die mechanischen Eigenschaften wie Festigkeit und Schlagzähigkeit. Außerdem gilt es die fertigungstechnischen Aspekte beim Spritzguss zu berücksichtigen.“

Optimale Lösungen finden

Am Ende fiel die Wahl auf ein spezielles Polyamid mit 50 Prozent Glasfaseranteil. Das Resultat waren geringere Wandstärken, was weniger Verzug und innere Spannungen beim Spritzguss bedeutet. Dazu kommen Vorteile wie erhöhte Steifigkeit, weniger Materialverbrauch, geringeres Gewicht, kürzere Produktionszyklen und reduzierte Fertigungskosten – nicht zuletzt auch durch den möglich gewordenen Verzicht auf einen Metallkern im Sitz.

Steffen Vogel sieht für die Zukunft einen noch umfassenderen Einsatz von Simulation in der Produktentwicklung: „Wir werden auf dem Weg virtueller Analysen und Tests im Produktentwicklungsprozess zielstrebig voranschreiten, um weiteres Nutzenpotenzial der Simulationstechnologie zu erschließen.“