Un expert de l'e-mobilité passionné de simulation

Le paysage automobile va changer radicalement au cours de cette décennie. Chacun est appelé à innover. Une coopération accrue et l'utilisation intensive des technologies de simulation constituent une stratégie pour trouver ensemble la voie vers un avenir durable. C'est la mission de la jeune entreprise Alvier Mechatronics.

Des produits efficaces, même pour les besoins futurs

Alvier Mechatronics GmbH a été fondée à l'automne 2018 et emploie actuellement une trentaine de personnes. La société se concentre sur le développement et la simulation de systèmes de propulsion électrique et hybride, y compris des modèles de simulation de l'ensemble des fonctions du moteur et de l'électronique. Cela soutient les processus décisionnels en amont de la production de prototypes et des tests physiques afin de minimiser les futurs coûts de production et d'exploitation.

La base de la coopération chez Alvier Mechatronics est la plateforme CONNACTIVE, qui offre aux partenaires participants ainsi qu'à l'équipe internationale d'experts expérimentés et aux jeunes talents l'espace nécessaire pour développer et mettre en œuvre de nouveaux concepts innovants.

Plate-forme de co-création CONNACTIVE

Ici, des spécialistes de différents secteurs et domaines créent ensemble des solutions pour la mobilité de l'avenir. Grâce à ce réseau d'experts, les différentes compétences peuvent être intelligemment combinées pour exploiter pleinement la puissance d'innovation commune et développer ensemble des produits attrayants plus rapidement.

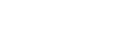

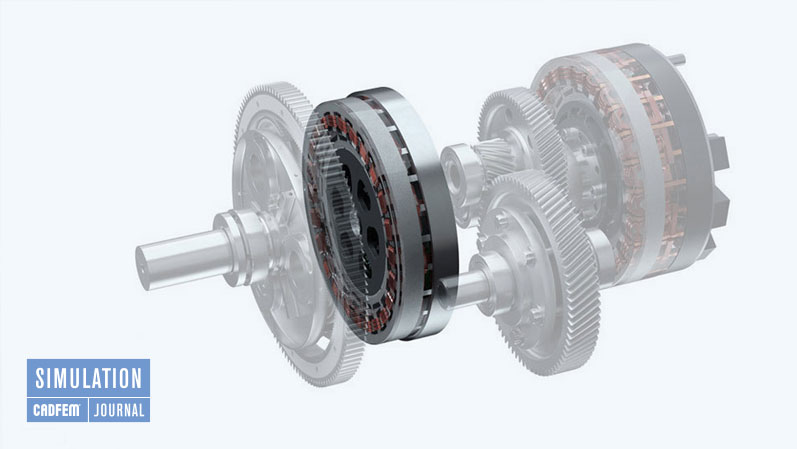

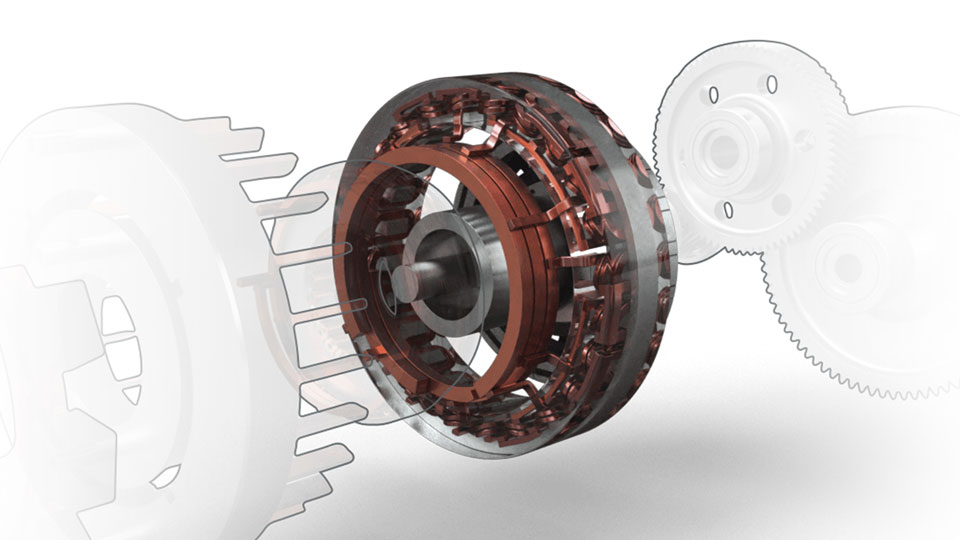

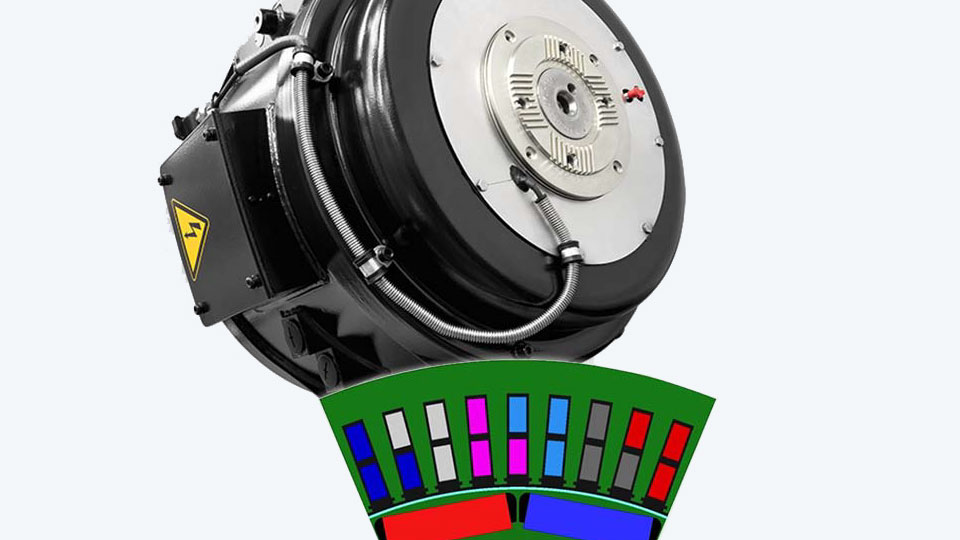

Après le lancement sur le marché en mars 2019, l'équipe a développé un nouveau concept d'entraînement. En cinq mois seulement, le premier prototype a été construit et présenté aux experts à l'IAA de Francfort. Le résultat a été l'innovant eDrive, qui combine différentes technologies et matériaux dans un système global inédit. Cela montre en particulier que des experts de différents domaines et de différentes entreprises ont travaillé ensemble pendant le développement.

Avec le prototype eDrive, il a été possible de réduire l'enveloppe nécessaire à l’installation de l'unité d'entraînement tout en augmentant considérablement la puissance. Là où il y aurait autrement de la place pour un moteur électronique classique d'une puissance d'environ 20 kW, un entraînement d'une puissance totale de 50 kW fonctionne ici. Cela est obtenu en combinant un moteur à flux radial (35 kW) et un moteur à flux axial. Tous deux fonctionnent à leur point de fonctionnement optimal respectif avec des pertes d'énergie minimales.

La combinaison de moteurs à flux radial et axial donne un système global qui combine plusieurs avantages. Un moteur à flux axial à couple élevé et un moteur à flux radial à haut régime garantissent des performances de conduite dynamiques dans toute la gamme d'applications.

Lorsque le moteur à flux axial n'est pas nécessaire pour la traction, il peut également être utilisé comme entraînement auxiliaire pour d'autres systèmes tels que le circuit de climatisation. Et même pour les situations extrêmes, qui ont peu de chances de se produire, le système global redondant offre une sécurité accrue : si un moteur tombe en panne, l'autre continue à garantir le fonctionnement de la conduite.

La conception compacte du système d'entraînement et les faibles pertes d'énergie sont basées sur le matériau SMC (Soft Magnetic Composite). Il permet une liberté de conception géométrique tridimensionnelle nettement supérieure à la bidimensionnalité d'un poinçon à tôle classique. Cela conduit à une conception relativement simple et, en même temps, à une intégrabilité nettement plus élevée.

De cette façon, non seulement les deux entraînements ont pu être intégrés dans une conception compacte, mais d'autres composants de l'eDrive ont également été positionnés directement dans le système moteur. Cela permet d'économiser un espace précieux et ouvre de nouvelles possibilités techniques. Par exemple, toute l'électronique de puissance - y compris le contrôleur - est devenue partie intégrante du système moteur. Cela signifie qu'en plus de la tension du moteur, le courant de phase, par exemple, peut également être mesuré directement dans le moteur.

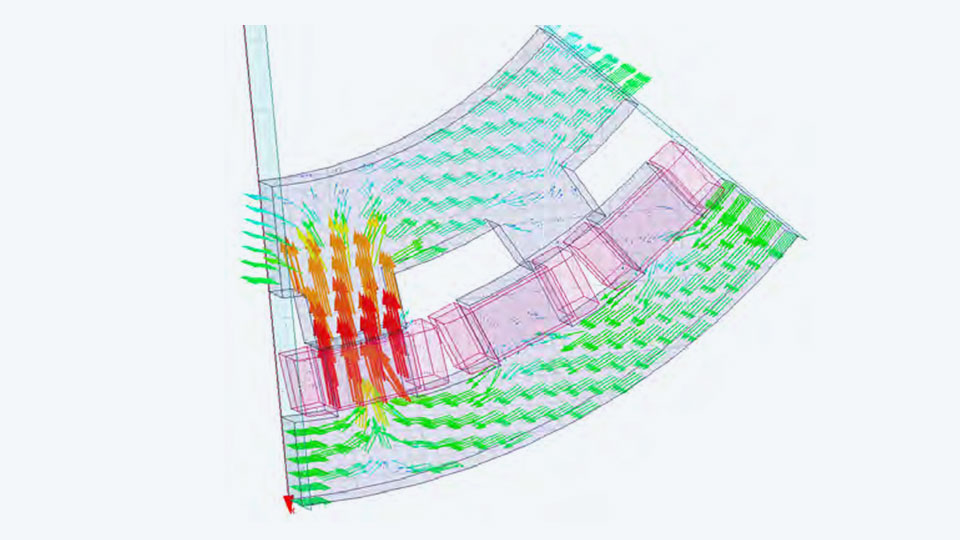

Processus de simulation conçu en deux étapes

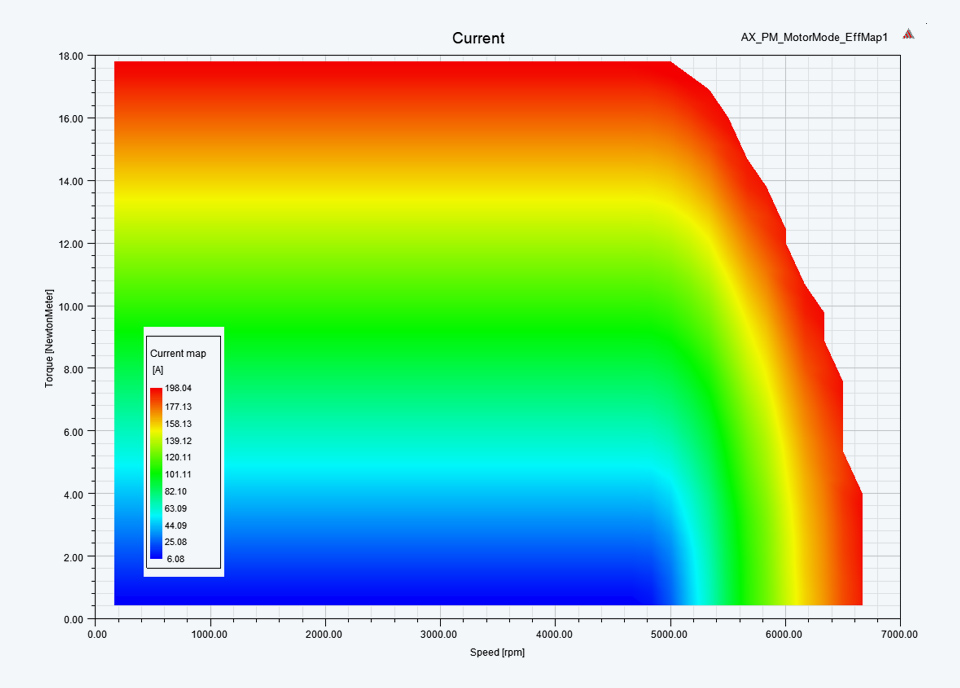

"En ce qui concerne la conception et la simulation électromagnétique des machines électriques ainsi que de leur environnement, nous avons développé un processus de simulation en deux étapes", rapporte Dagmar Münch, responsable technique (CTO) chez Alvier Mechatronics. "D'abord, nous optimisons le produit avec des simulations à l'état statique, puis dans les conditions limites thermiques et vibratoires qui se produisent dans la pratique."

L'objectif d'Alvier Mechatronics est d'accompagner tout le processus de développement de produits par des simulations. Des simulations seront également utilisées pour appuyer la sélection et la définition des procédés de fabrication. Cela va de la conception mécanique et électromagnétique, des concepts de refroidissement et de la conception des engrenages aux analyses acoustiques et NVH (Noise Vibration Harshness). Afin d'obtenir le plus rapidement possible les modèles de simulation réalistes souhaités (jumeaux numériques), les experts en e-mobilité d'Alvier Mechatronics font appel aux services du spécialiste de la simulation CADFEM.

Plus de savoir-faire en matière de simulation en peu de temps

"Avec le soutien de CADFEM Consulting, nous avons pu acquérir en très peu de temps le savoir-faire en matière de simulation dont nous avions besoin", souligne Dagmar Münch. "Selon les études de simulation que nous avons commandées, les spécialistes du CADFEM développent des concepts et des approches efficaces pour calculer et analyser le comportement physique des moteurs électroniques". Par la suite, le transfert de savoir-faire aux collaborateurs d'Alvier a lieu par le biais de formations individuelles dans le cadre de la passation de projets.

Cela leur permet d'effectuer les calculs de manière indépendante, d'acquérir une expérience et des connaissances supplémentaires, et d'adapter et d'affiner les concepts et les approches aux conditions respectives. "D'une part, la coopération intensive avec CADFEM en tant que partenaire CONNACTIVE apporte beaucoup d'élan à notre développement. D'autre part, nous recevons très tôt la sécurité dont nous avons besoin pour pouvoir suivre les chemins de la fabrication des produits de demain", se félicite Dagmar Münch, spécialiste de la simulation.

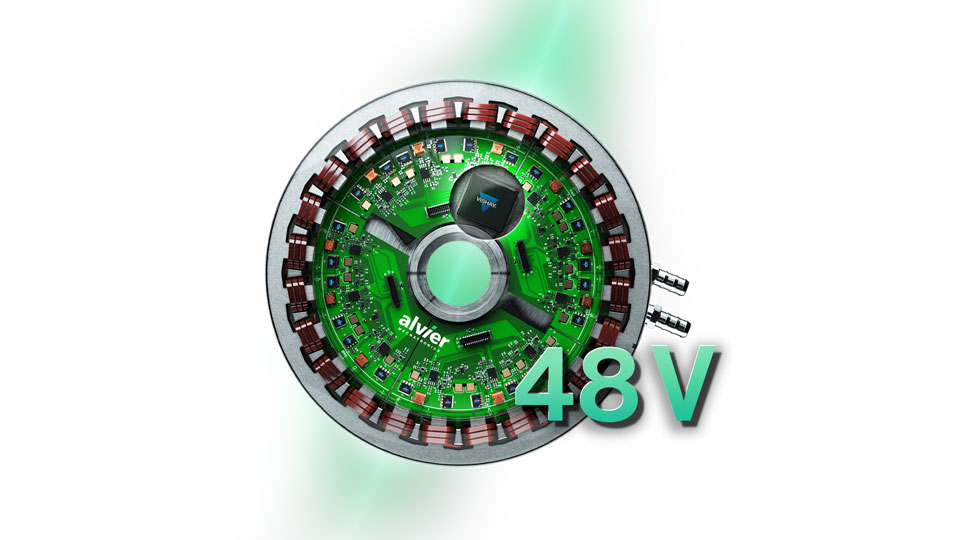

Un exemple d'application est la mise en œuvre d'un nouveau concept pour un moteur à flux axial. L'objectif est de proposer des moteurs à flux axial d'une puissance maximale de 7 kW. Celles-ci ont l'avantage de développer un couple élevé même à faible vitesse. Ces moteurs sont particulièrement bien adaptés aux petits véhicules, par exemple pour le marché indien. Pour les premières études, les experts d'Alvier ont utilisé un petit moteur d'environ 200 watts seulement.

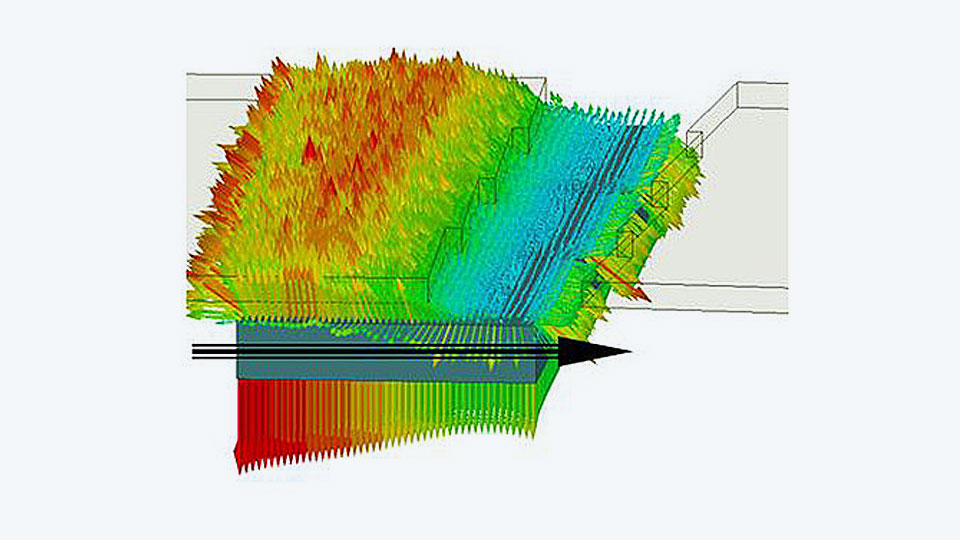

Moteur avec flux axial à couple élevé

Ce moteur a d'abord été entièrement développé et calculé mécaniquement et électromagnétiquement par Alvier à l'aide d'Ansys Maxwell et d'Ansys Mechanical. Des analyses thermiques ont également été effectuées pour étudier la distribution de la température due aux pertes électromagnétiques, y compris les pertes électroniques. "Ce petit moteur ne pose aucun problème thermique pour l'étude, le refroidissement par air est donc suffisant", explique Dagmar Münch. "La plupart des moteurs que nous développons et étudions sont considérablement plus gros et donc refroidis par liquide. Par conséquent, les analyses de débit avec Ansys Fluent sont pour nous la norme dans le développement des moteurs. Nous pouvons ainsi assurer un refroidissement suffisant dans tous les modes de fonctionnement".

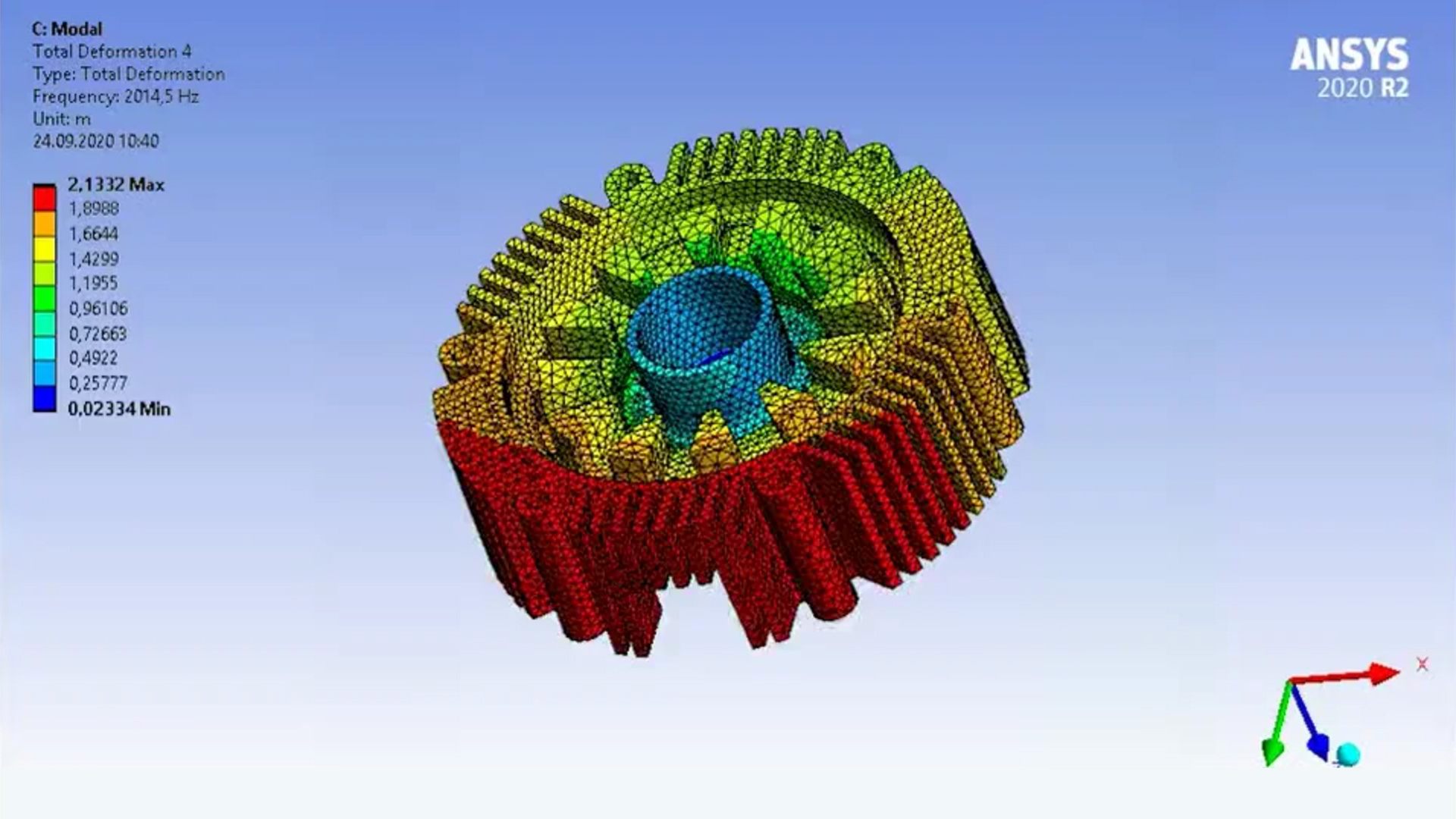

Un prototype a été fabriqué par Alvier pour le moteur à flux axial de 200 watts, dont les propriétés ont été étudiées intensivement sur le banc d'essai. En parallèle, CADFEM a été chargé de réaliser des calculs acoustiques afin d'obtenir une connaissance détaillée du comportement sonore. Tout d'abord, un modèle a été construit dans Maxwell sur la base des données géométriques (fichier STEP) d'Alvier. Par la suite, le calcul a été effectué pour différentes vitesses avec un flux de courant fixe.

Les excitations de force sur les dents de la machine électrique ainsi déterminées ont été transférées à un modèle mécanico-structurel. Sur la base de ces excitations et d'une analyse modale parallèle de la machine, y compris le boîtier, un diagramme en cascade du bruit solidien a été établi. Ce flux de travail a été exécuté deux fois, d'abord sans et ensuite avec les tolérances réelles.

Entre autres choses, un écart maximal de 0,1 millimètre s'est produit dans la longueur des douze dents du stator. De même, la variance de la hauteur a été prise en compte pour les dix aimants utilisés. La comparaison des deux diagrammes en cascade a montré les différences qui résultent des tolérances sur l'acoustique.

Analyse concrète des causes et des effets

En outre, les ingénieurs de CADFEM ont utilisé le logiciel VRxperience Sound d'Ansys pour permettre aux spécialistes de la motricité électronique d'Alvier Mechatronics d'étudier de manière encore plus approfondie le comportement du bruit résultant du fonctionnement des moteurs. Sur la base des résultats de simulation existants, le VRx Sound a permis d'analyser plus concrètement les causes et les effets. Le logiciel est capable de filtrer les différentes composantes de fréquence des fichiers sonores ou de les accentuer davantage.

Avec VRx Sound, par exemple, un comportement sonore souhaité peut être défini comme cible et la situation actuelle peut lui être comparée afin d'explorer les changements permettant d'atteindre cette cible. Ce faisant, les sons individuels dominants ou certaines fréquences perturbatrices peuvent être supprimés.

Dagmar Münch en rend compte: "La comparaison des deux résultats - avec et sans tolérances - a présenté très clairement les différences acoustiques. Au début du projet, nous pensions qu'une variation de l'entrefer géométrique aussi importante en pourcentage aurait un effet significatif sur le bruit de la machine. Cependant, le facteur décisif était l'entrefer magnétique, qui était la somme de l'entrefer géométrique et de la hauteur des aimants permanents. Ainsi, avec les simulations, nous avons pu prouver que les tolérances dues à la conception de la machine n'ont pas d'influences acoustiquement négatives".

Puissants moteurs à flux radial

Pour les moteurs à flux radial plus puissants, Alvier se concentre sur les vitesses élevées. En outre, l'accent est mis ici sur l'utilisation des composites magnétiques doux (SMC). La poudre de métal a deux atouts majeurs:

- premièrement, la grande liberté en termes de conception géométrique, par opposition à l'approche traditionnelle avec des feuilles perforées,

- deuxièmement, les pertes par courants de Foucault nettement plus faibles dans le circuit ferromagnétique, en particulier aux hautes fréquences.

Ces deux points forts doivent être examinés de près dans les prototypes afin de montrer si le matériau tient en pratique ses promesses théoriques.

Poudre SMC : de grandes performances avec un petit moteur

Les composites magnétiques doux permettent des conceptions entièrement nouvelles grâce à un processus de production spécial et économisent beaucoup de matériaux en éliminant les déchets. Les propriétés physiques des matériaux SMC, telles que les faibles pertes d'énergie à haute fréquence, conduisent à un rendement élevé, c'est-à-dire à une puissance maximale malgré la petite taille du moteur.

Cette propriété du matériau est obtenue en dotant chaque noyau de fer individuel de la poudre d'un revêtement spécial qui assure une résistance électrique particulièrement élevée. Cela signifie que les pertes par courants de Foucault sont minimales, même en fonctionnement à haute fréquence, sans autre exigence de fabrication.

La simulation est également utilisée dans la fabrication avec la poudre SMC. Au cours du processus de moulage par métallurgie des poudres pour produire les composants, le SMC est compacté puis cuit à environ 600 degrés. Après compactage et traitement thermique, les composants sont prêts à l'emploi et présentent des tolérances dimensionnelles étroites ainsi qu'un haut degré de robustesse pour une production en grand volume.

En ce qui concerne la simulation de processus, Dagmar Münch explique : "Nous travaillons par exemple à la création d'outils numériques pour une utilisation optimale des presses. Pour y parvenir, nous devons rassembler les données des processus qui sont importants pour nous afin de pouvoir rassembler des connaissances complètes le plus tôt possible. Cela comprend les propriétés des différents composants. Celles-ci dépendent de la pression à laquelle elles ont été pressées et de la température à laquelle elles ont été cuites. De cette manière, nous pouvons décrire les propriétés du produit au client de manière très précise".

De meilleurs modèles de simulation pour une optimisation plus fine

Dans le cadre du processus de développement du produit, la phase de l'échantillon A chez Alvier Mechatronics peut être traitée par simulation, de sorte que seuls les échantillons B doivent être construits comme de véritables prototypes. Ceux-ci sont ensuite également utilisés pour calibrer les modèles de simulation. Les échantillons B ont déjà un statut très proche de la production en série, les modèles de simulation améliorés étant utilisés pour l'optimisation des moteurs. Pendant la phase d'essai des prototypes entièrement fonctionnels, l'ensemble du savoir-faire des partenaires CONNACTIVE est à nouveau regroupé. Cela permet d'accroître l'efficacité des boucles d'optimisation afin de trouver les meilleures solutions possibles pour le client.

En conclusion, Dagmar Münch souligne : "En très peu de temps, notre entreprise a réussi à accumuler un grand savoir-faire pour l'industrie des moteurs électroniques. À cette fin, nous avons réuni les experts de la plateforme de co-création CONNACTIVE et avons présenté conjointement des solutions innovantes. Lors de la conception de moteurs électroniques spécifiques aux clients, nous considérons la simulation comme un outil de développement central qui fournit une base de décision sûre à un stade précoce, facilite la comparaison d'un grand nombre de variantes et est essentiel pour optimiser la version choisie".

Alvier Mechatronics

Dagmar Münch

Dagmar.Muench@alviermechatronics.com

www.alviermechatronics.com