Roulements à bagues par fabrication additive de métaux

Franke GmbH, basée à Aalen, en Allemagne, développe et fabrique des roulements à bagues métalliques, une alternative plus légère que les habituels "roulements pleins". En partenariat avec les experts en simulation de CADFEM et Rosswag, fournisseur de solutions pour l'impression 3D métalique, les spécialistes de Franke ont poussé la technologie à ses limites.

L'impression 3D pour des roulements légers.

Depuis les années soixante, la construction allégée est l'un des moteurs du perfectionnement de roulements à joncs. Depuis quelques années, Franke mise également sur des bagues en aluminium imprimés en 3D, car la fabrication additive permet d'économiser de la matière sans perdre en résistance. Arne Jankowski, du service technico-commercial de Franke, ajoute : "Les solutions innovantes et spécifiques aux clients sont notre compétence principale."

De tels roulements sont utilisés, par exemple, pour la fixation des antennes satellites pour le téléphone et l'Internet dans les avions. Ces antennes paraboliques sont souvent logées dans l'empennage. Elles doivent rester constamment alignées avec le satellite pendant le vol pour permettre la transmission des données. En même temps, bien sûr, les roulements doivent être aussi légers que possible afin de minimiser la consommation de kérosène de l'avion et, en particulier, d'augmenter la charge utile.

En 1936, l'ingénieur Erich Franke a inventé un roulement particulièrement peu encombrant. Au lieu d'utiliser des bagues intérieures et extérieures en acier, entre lesquelles circulent des éléments roulants sphériques ou en forme de rouleaux, Franke a utilisé des bagues avec joncs en fil métallique rectifié. En 1949, l'inventeur a fondé sa propre entreprise pour fabriquer et vendre ces roulements à bagues métalliques. Dans les années 1960, les fils sont pour la première fois intégrées dans des corps en acier inoxydable (ou en aluminium) - la construction légère fait ses débuts dans la construction de roulements. En 1970, le principe de Franke a été transposé aux mouvements linéaires ; aujourd'hui, ces systèmes linéaires représentent environ un quart du chiffre d'affaires total.

Les roulements à billes peuvent être fabriqués avec une précision un peu plus faible, et donc très bon marché, ou avec une très haute précision, et donc plus chers. Par exemple, lorsque les roulements Franke sont installés dans des machines à tricoter circulaires, l'accent est mis sur le prix, alors que les énormes roulements de l'anneau radiographique des tomographes doivent être extrêmement précis et en même temps très silencieux. Les possibilités d'adaptation des roulements à l'application sont presque infinies : des éléments roulants et des logements en différents matériaux et géométries permettent, entre autres, de réaliser des montages sans lubrifiant ou même de qualité alimentaire. Les roulements à billes de Franke sont même utilisés dans l'espace.

La flexibilité de cette technologie permet un large éventail d'applications - les secteurs de la construction mécanique et de la technologie médicale représentent chacun environ un tiers des clients, tandis que le dernier tiers des clients provient des industries les plus diverses. Aujourd'hui, environ 280 employés travaillent sur le site d'Aalen, où ils développent et fabriquent des roulements d'un diamètre allant jusqu'à deux mètres. Seuls environ cinq pour cent des roulements fournis sont commandés sur catalogue, le reste étant des roulements personnalisés.

Optimisation topologique et fabrication additive

Franke fournit depuis plusieurs années de tels roulements à poids optimisé à l'industrie aérospatiale, mais jusqu'à présent avec des corps de roulements fabriqués de manière conventionnelle. Afin d'explorer les économies supplémentaires possibles avec les dernières technologies - telles que l'optimisation topologique et la fabrication additive - Franke a fait appel à deux partenaires pour un projet industriel : Le premier, Rosswag Engineering, spécialiste de l'impression 3D métallique issu du forgeage en matrice ouverte, est depuis longtemps le fournisseur de Franke pour les roulements légers fabriqués de manière additive. Le second, CADFEM de Grafing près de Munich, est un spécialiste de la simulation numérique, qui vend notamment des outils de simulation haut de gamme d'ANSYS, et propose également ses propres services d'ingénierie.

Du côté de CADFEM, Florian Hollaus de CADFEM Autriche a pris part au projet et a pu apporter au projet d'optimisation des roulements ses nombreuses années d'expérience dans de nombreux projets clients dans lesquels il a réalisé l'optimisation de la topologie et d'autres simulations en tant que prestataire de services externe. Beaucoup de ces projets d'ingénierie, dans lesquels il travaille souvent directement avec le client et s'intègre à son équipe, impliquent également la fabrication additive, de sorte que F. Hollaus a pu s'appuyer sur sa riche expérience ici aussi.

L'entreprise familiale Rosswag GmbH, fondée en 1911, est l'un des principaux fournisseurs de composants forgés. Depuis 2014, la division Rosswag Engineering s'appuie sur plus de 100 ans d'expérience dans le traitement de plus de 400 matériaux métalliques différents et élargit sa gamme de services pour inclure des services d'ingénierie et des processus de fabrication additive. La chaîne de processus holistique et unique au monde a été étendue en 2017 pour inclure la production de poudre métallique en interne permettant la qualification des matériaux. En conséquence, plus de 35 matériaux ont maintenant été qualifiés pour la fabrication additive.

Depuis 2018, Rosswag coopère avec la société de logiciels ANSYS dans la simulation de processus pour des projets de fabrication et de qualification exigeants. De TÜV SÜD, Rosswag a été la première entreprise à être certifiée à la fois pour la production de poudre métallique et la production en série de composants fonctionnels utilisant la fabrication additive. La stratégie d'innovation de Rosswag, axée sur la recherche, a été récompensée par de nombreux prix ces dernières années.

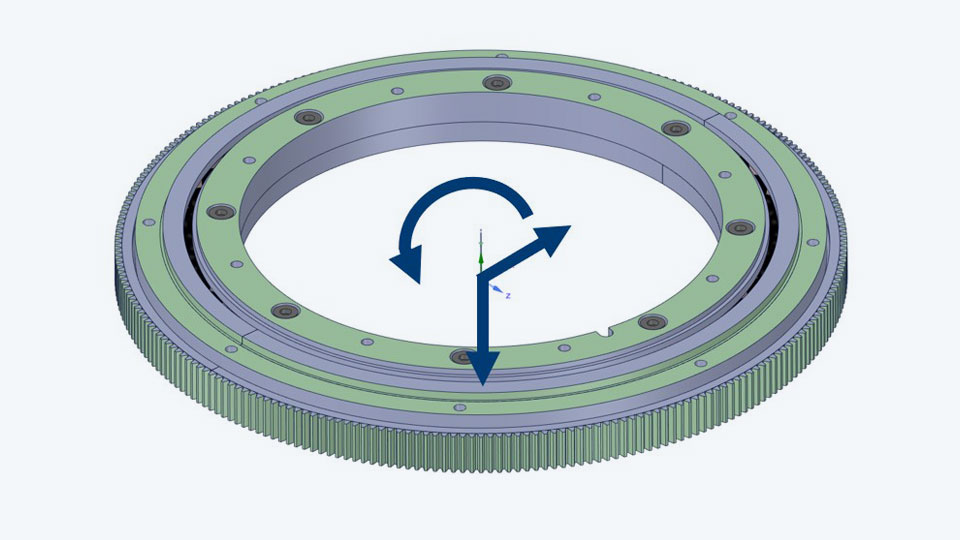

Plus de liberté dans la conception de la forme des roulements

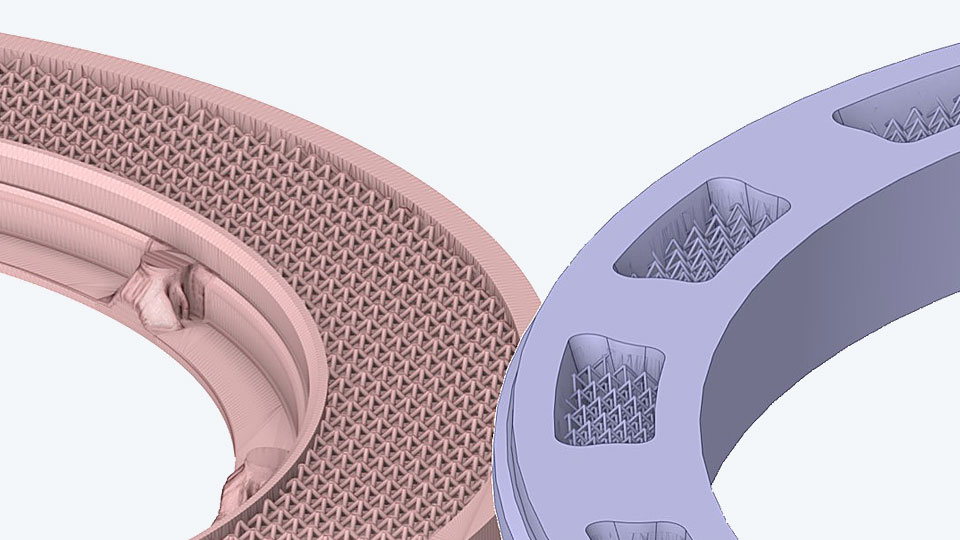

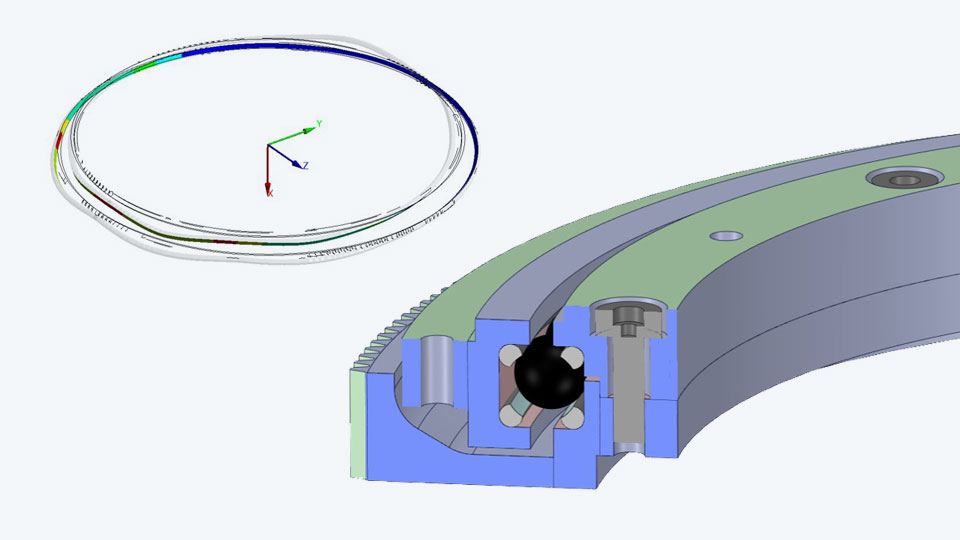

Le point de départ était une géométrie fournie par Franke du roulement utilisé jusqu'à présent, qui est construit avec un corps de base en aluminium fabriqué de manière conventionnelle. F. Hollaus de CADFEM rappelle que "le roulement d'un diamètre d'environ 25 centimètres se compose d'une bague extérieure et d'une bague intérieure en deux parties. Les trois parties en aluminium ont été fabriquées par la méthode CNC et optimisées autant que possible en termes de poids pour ce procédé. Avec la fabrication additive, nous sommes beaucoup plus libres en termes de conception de la forme, de sorte que d'autres économies de matériau sont possibles, par exemple en remplaçant le matériau solide par des structures en grille appelées treillis."

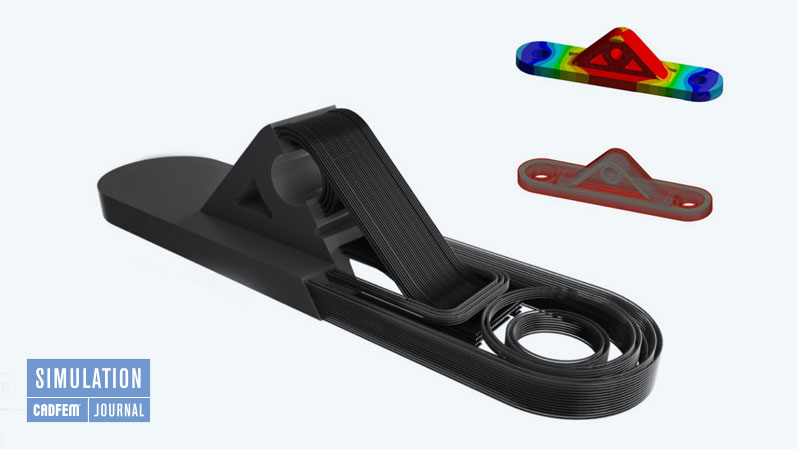

F. Hollaus a importé la géométrie fournie par Franke dans Ansys Workbench pour la préparer à la simulation. La définition des roulements à billes dans les simulations FEM est fondamentalement difficile, mais Hollaus a pu s'appuyer sur une extension récemment développée par CADFEM lui-même, appelée CADFEM Rolling Bearing inside Ansys : "Chaque bille peut théoriquement avoir un contact avec les anneaux de fil en quatre points individuels, ce qui est difficile à représenter dans le maillage FEM. Notre extension modifie automatiquement le modèle afin que le calcul puisse fournir des résultats optimaux."

Les charges ont été calculées pour deux cas

Franke a également fourni les charges sur le roulement. Deux cas ont été calculés : D'une part, les charges réelles résultant des opérations en vol et, d'autre part, les charges nettement plus élevées prévues par les règlements d'homologation. En outre, les moments de flexion dans le roulement ont dû être pris en compte.

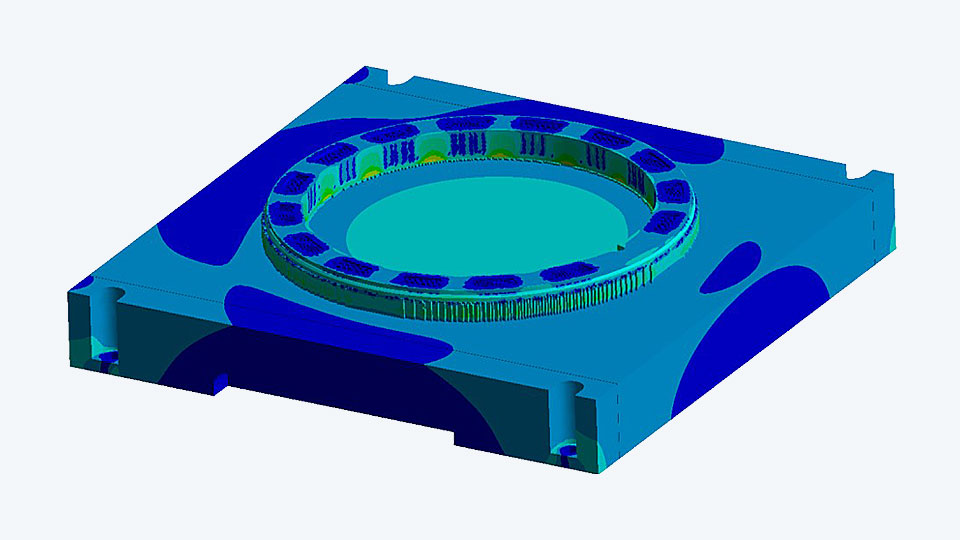

Après avoir défini toutes les charges et les zones à géométrie invariable du roulement, l'optimisation topologique a été lancée. Un résultat intéressant des calculs avec Ansys était que seules des contraintes négligeables apparaissaient dans une grande zone du corps de base ; le matériau y à donc été enlevé par l'optimisation topologique.

Le poids du corps d'appui a été sensiblement réduit.

F. Hollaus a importé la géométrie optimisée dans le système de CAO SpaceClaim intégré à Ansys. La zone correspondante a été remplie d'une structure en treillis, car elle permet d'obtenir une plus grande rigidité pour un poids très faible. Grâce à l'optimisation topologique, il a été possible de réduire le poids de la bague imprimé en 3D de 16 % supplémentaires par rapport à son homologue fabriqué de manière conventionnelle, qui était déjà fortement optimisé - un très bon résultat.

Simulation pour optimiser le processus d'impression 3D

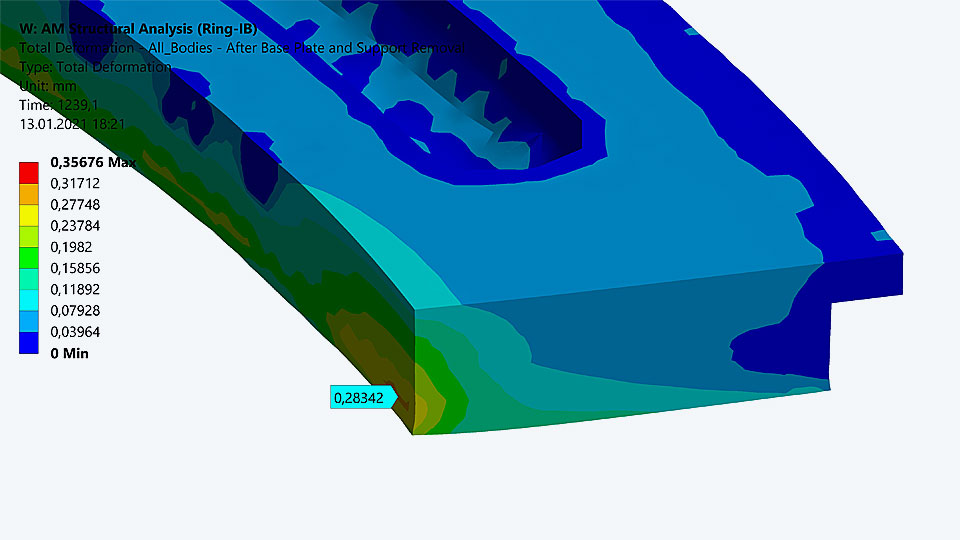

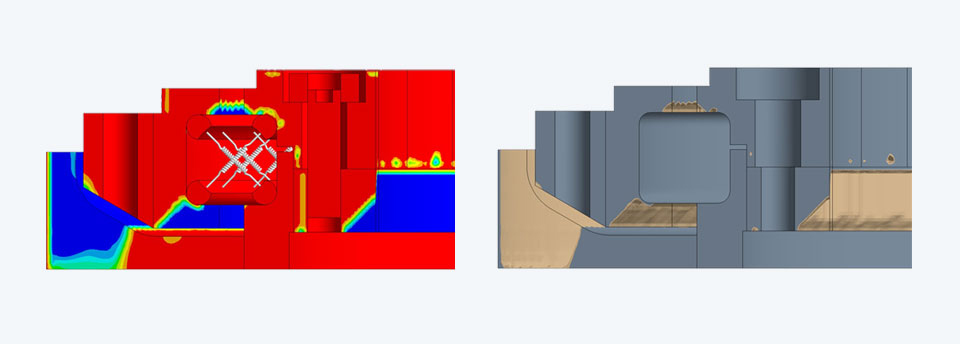

Un deuxième domaine d'application important pour la simulation est le processus d'impression lui-même. Dans l'impression 3D métallique utilisant le procédé Power Bed Sintering (PBS), des faisceaux laser focalisés sont utilisés pour déposé l'énergie nécessaire à la fusion complète des particules de poudre métallique aux endroits souhaités. Les taux de refroidissement rapides et les gradients de température élevés créent de fortes contraintes dans la pièce. Pour permettre la conduction de la chaleur pendant le processus de fabrication additive et pour absorber les forces et les contraintes qui en résultent, des "structures de support" sont nécessaires. D'une part, les structures de support sont donc importantes pour la réussite du processus d'impression, mais d'autre part, elles sont également génératrices de coûts en raison du matériel et du temps nécessaires.

F. Hollaus clarifie : "Dans la simulation avec Ansys Additive Suite, nous travaillons avec des paramètres de matériaux qui ont été obtenus dans de longues séries de tests. D'ailleurs, certaines des données sur les matériaux inclues dans le produit Ansys Additive Suite ont été développées par Rosswag Engineering. Grâce à ces données, nous obtenons une représentation très précise de ce qui se passe réellement. Cela concerne, par exemple, la formation du bain de fusion (melt pool) lorsque le faisceau laser frappe la poudre, ou la distribution de la chaleur par la stratégie de balayage respective pour les couches individuelles. Afin de minimiser les distorsions, nous ne travaillons pas en ligne, comme avec une imprimante à filament plastique, mais le faisceau laser fait des allers-retours sur toute la zone d'impression."

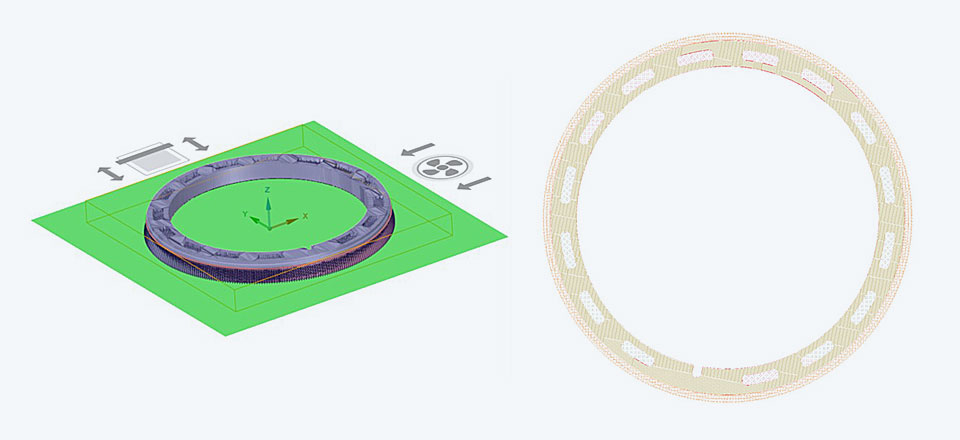

Des structures de support fixent les pièces imprimées en 3D

"Néanmoins, un faisceau laser applique la chaleur dans le matériau de manière extrêmement sélective - c'est là tout l'intérêt, après tout, de pouvoir imprimer de fins détails", poursuit M. Hollaus. "C'est pourquoi les pièces imprimées doivent être tenues à l'aide de structures de support afin qu'elles ne se déforment pas, voire qu'elles ne se courbent pas vers le haut, où elles entrent ensuite en collision avec la lèvre de la couche suivante. D'autre part, ces structures doivent être retirées manuellement et consomment de la matière, de sorte qu'il faut trouver un équilibre entre trop et trop peu de structures de soutien. À cette fin, on peut faire varier les paramètres d’impression tels que la vitesse et le temps d'exposition au laser, mais aussi l'orientation du composant dans l'espace. C'est exactement ce réglage optimal que nous déterminons avec Ansys Additive Suite et évitons ainsi toute erreur d'impression."

F. Hollaus a travaillé en étroite collaboration avec Philipp Schwarz, l'ingénieur de projet de Rosswag, pour simuler le processus d'impression. P. Schwarz se souvient de cette collaboration : "Chacun d'entre nous a apporté son expérience. Par exemple, nous avons ajouté sélectivement de la matière à la géométrie calculée par CADFEM aux endroits où un usinage était nécessaire, comme dans le siège du roulement. Nous avons également défini le positionnement dans l'espace et les structures de support. Puis le modèle global est retourné à CADFEM pour la simulation du processus de construction."

Le processus de construction est calculé couche par couche

F. Hollaus ajoute : "Dans Ansys Additive Suite, nous avons pu calculer le processus de construction couche par couche et ainsi trouver les paramètres de fabrication optimaux permettant de produire les corps de paliers de manière fiable, précise et avec le moins de retouches possible - ce qui a ensuite été confirmé lors de l'impression chez Rosswag." P. Schwarz est d'accord : "C'est exact, les trois composants ont pu être imprimés sans aucune complication. Pour les prototypes actuels, nous avons utilisé le matériau standard AlSi10Mg. Toutefois, pour la prochaine étape, nous envisageons également de nouveaux alliages qui ne sont pas encore disponibles dans Ansys Additive Suite. Par le passé, nous avons déjà pu ajouter nos propres modèles de matériaux à l'Additive Suite en étroite collaboration avec Ansys. L'élaboration de toutes les données théoriques et expérimentales pour le modèle de matériau d'un alliage d'aluminium plus performant serait la prochaine grande étape de ce projet."

P. Schwarz a ensuite généré les données dans Ansys Additive Prep pour le système d'impression 3D métallique SLM Solutions, sur lequel toutes les pièces ont été fabriquées. Les corps de palier imprimés finis ont ensuite été expédiés à Franke, où ils ont été traités et complétés par les composants du palier - joncs métalliques, éléments roulants et logement. Franz Öhlert, ingénieur concepteur chez Franke, explique le processus d'usinage : "La fraiseuse CNC est utilisée pour usiner les sièges des bagues métalliques, les surfaces de contact des deux parties de la bague intérieure avec la bague extérieure, ainsi que les points où le roulement est relié à d'autres composants. Jusqu'à présent, il n'était pas possible d'imprimer ces surfaces de manière si propre qu'elles puissent être utilisées sans usinage supplémentaire."

Bonne coopération même dans des conditions de pandémie

À part la réunion de lancement, qui a pu être organisée comme une vraie réunion peu avant le verrouillage en mars 2020, la quasi-totalité du projet s'est déroulée dans des conditions de pandémie. D'autres dispositions ont ensuite été prises via Microsoft Teams. Les représentations 3D d'Ansys ont prouvé leur valeur en tant que moyen de communication. Grâce à la coloration des modèles 3D avec les différentes contraintes dans le composant, les zones problématiques ont également pu être communiquées clairement lors de la réunion vidéo et des solutions ont été trouvées.

Franz Öhlert est très satisfait de la coopération dans le cadre du partenariat : "Il est vrai qu'il ne s'agissait pas d'une véritable commande client, mais nous voulions découvrir de notre propre initiative quelles économies pouvaient être réalisées avec l'optimisation topologique et la fabrication additive. Il s'agissait néanmoins d'une collaboration très réaliste et nous aurions également coopéré avec Rosswag et CADFEM dans le cadre de projets réels (ce que nous avons déjà fait). Notre équipe - composée des spécialistes des roulements de Franke, de l'expérience de Rosswag en matière d'impression 3D et de matériaux métalliques, et des experts en simulation de CADFEM - a été efficace et tout le monde a été impressionné par l'agréable collaboration. Nous avons obtenu un excellent résultat avec un effort acceptable et nous pourrons certainement utiliser l'expérience acquise grâce à ce projet dans la pratique future."

Les erreurs d'impression évitables permettent de réaliser d'importantes économies

Florian Hollaus est également très satisfait du projet : "Nous avons pu montrer que nous pouvons simuler et optimiser le processus de fabrication de manière si réaliste avec le logiciel Ansys Additive Series, que le processus d'impression s'est déroulé sans aucun problème. Et le gain de poids de 16 %, sur un composant déjà optimisé, illustre ce que l'on peut obtenir en plus avec l'optimisation topologique et les libertés données par l'impression 3D."

Philipp Schwarz conclut : "En tant que prestataire de services expérimenté, nous bénéficions de l'optimisation des processus de fabrication que nous avons mise en œuvre avec CADFEM. L'impression 3D de métaux nécessite des investissements très importants en termes de machines, de matériaux et de savoir-faire, de sorte que chaque erreur d'impression évitée se traduit par une économie notable. Ansys Additive Suite nous a non seulement convaincus dans ce projet, mais elle est également utilisée avec succès dans notre activité quotidienne depuis plusieurs années."

Rosswag GmbH

August-Roßwag-Str. 1

D-76327 Pfinztal (Karlsruhe)

info@rosswag-engineering.de

Franke GmbH

Obere Bahnstraße 64

73431 Aalen

info@franke-gmbh.de

Autheur: Ralf Steck

Journaliste indépendant pour la CAO/FAO, l'informatique et l'ingénierie mécanique à Friedrichshafen

rsteck@die-textwerkstatt.de

© images: Rosswag GmbH | Franke GmbH