Optimisation des composants hybrides additifs

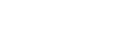

Plus de 90 % des outils de fabrication additive de MAPAL sont basés sur une conception hybride. Cette dernière permet de produire une pièce composé d’une base fabriquée de manière conventionnelle et bon marché et sur laquelle une partie complexe est fabriquée de manière additive avec une intégration fonctionnelle ciblée.

Le poids des outils est considérablement réduit

La combinaison de la fabrication additive et de la fabrication conventionnelle facilite la réalisation d'objectifs économiques et fonctionnels. Afin de s’assurer de la haute qualité des outils ainsi fabriqués, MAPAL utilise le logiciel de simulation Ansys Additive Suite, proposé par CADFEM.

Avec la fabrication additive, les outils conçus et fabriqués sont nettement plus légers. En outre, l'écoulement du liquide de refroidissement peut être conçu de manière optimale. Les importantes économies de poids permettent des données de coupe plus élevées et donc des temps d'usinage réduits. Les domaines d'application de la production hybride vont des alésoirs aux outils d'alésage et de fraisage en passant par les mandrins hydrauliques et les combinaisons de ces types d'outils. Par exemple, MAPAL a optimisé un outil à cloche existant fabriqué de manière conventionnelle.

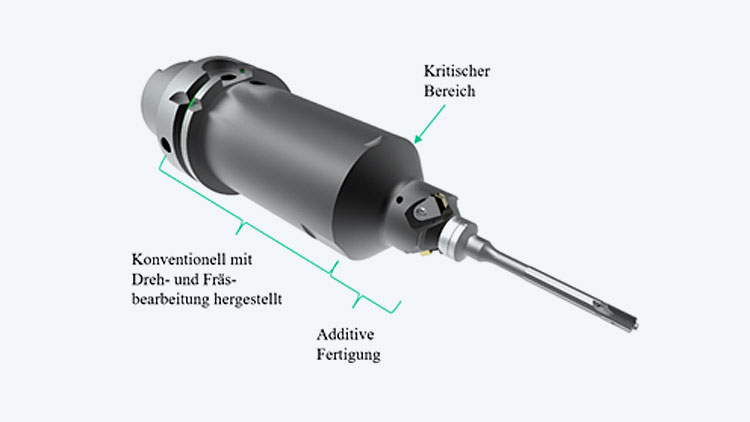

L'intérieur de l'outil a été modifié à l'aide du processus de fusion sélective au laser - au lieu d'un matériau solide, il y a maintenant une structure en nid d'abeille spécialement conçue. En conséquence, l'outil est 30 % plus léger, et l'effet d'amortissement augmente la durée de vie de l'outil d'environ 40 %. Cela permet un usinage plus rapide, tandis que la qualité reste inchangée à un niveau élevé. Le CADFEM Journal s'est entretenu avec Matthias Schneider, chef de l'équipe de développement des produits chez MAPAL, au sujet des avantages de la conception hybride et de l'utilisation du logiciel Ansys, ainsi que des connaissances et des avantages obtenus grâce aux simulations.

Le siège du groupe d'entreprises MAPAL et de la direction est MAPAL Dr. Kress KG à Aalen. C'est ici que se concentrent les compétences clés comme la R&D, le contrôle de gestion, le marketing et la communication d'entreprise, la formation ainsi que les services. Aalen est également le plus grand site de production du groupe MAPAL et est en grande partie responsable des domaines de produits suivants : outils d'alésage fin, plaquettes indexables, alésoirs fixes multi-lames, outils de serrage et adaptateurs, outils ISO, systèmes mécatroniques, dispositifs de réglage et systèmes de sortie d'outils.

- Plus de 5 500 employés dans le monde, dont environ 3 600 en Allemagne

- Chiffre d'affaires 2018 : 640 millions d'euros

M. Schneider, pouvez-vous résumer brièvement les avantages décisifs de la production hybride pour MAPAL ?

Matthias Schneider: nous voyons les avantages les plus importants de l'impression 3D hybride dans le fait que, d'une part, nous pouvons utiliser les extraordinaires possibilités de la fabrication additive tout en utilisant les méthodes de fabrication traditionnelles peu coûteuses que sont le tournage et le fraisage. Cela conduit à une réduction significative des coûts d'impression pure comparée à un outil que nous produirions entièrement en impression 3D.

Les outils hybrides sont-ils aussi faciles à utiliser que les outils traditionnels ?

Matthias Schneider: Nos interfaces de machine standardisées servent de base à l'usinage ultérieur des composants, ce qui permet de garantir une précision et une reproductibilité très élevée des changements. Nous nous appuyons plus ou moins sur notre propre système de serrage au point zéro. Avec le dispositif de fixation, que nous avons développé spécifiquement pour la conception hybride, nous gagnons du temps lors du réglage de la machine. Cependant, la difficulté à laquelle nous sommes confrontés est qu'il existe de nombreuses interfaces de machine de tailles différentes. Cela nécessite un grand nombre de dispositifs de fixation afin de pouvoir travailler de manière très précise et aussi efficace que possible.

Quels problèmes peuvent subvenir avec la fabrication hybride ?

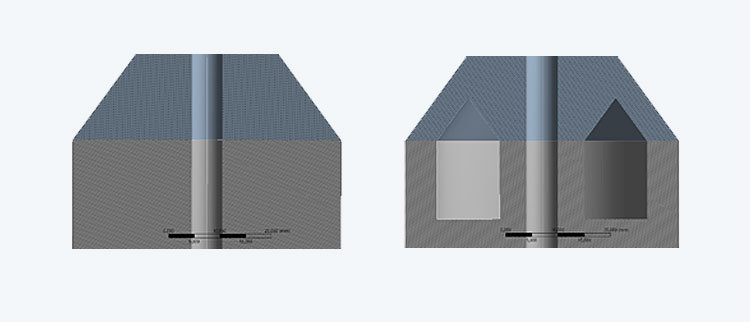

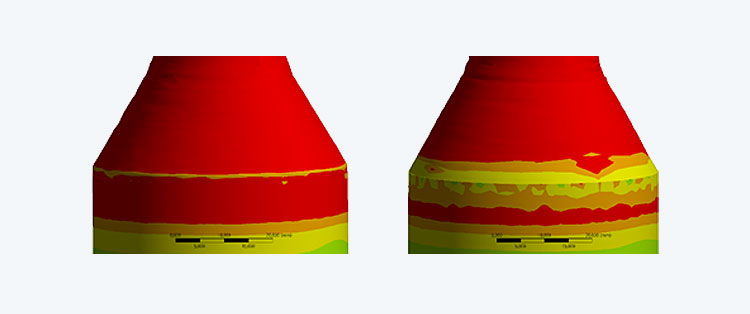

Matthias Schneider: En raison de l'effet bimétallique - le métal chaud est soudé sur une partie inférieure "froide" - des contraintes apparaissent à l'interface avec des sections transversales plus importantes. Celles-ci peuvent conduire à la défaillance mécanique d'un partenaire, qu'il s'agisse de la partie inférieure conventionnelle ou de la partie supérieure fabriquée de manière additive. Lorsque nous avons découvert des défauts tels que des fissures de contrainte sur des composants, nous avons voulu utiliser des simulations pour analyser comment ces défauts pouvaient se produire. Les fissures de contrainte se sont produites sur un outil utilisé pour usiner les composants du moteur à combustion interne. Une douille de serrage hydraulique supplémentaire pour un deuxième outil plus petit permet l'usinage simultané d'un grand et d'un petit diamètre avec une bonne coaxialité. Nous espérions que les simulations fourniraient une représentation relativement précise des états de contrainte dans les composants pendant le processus de fabrication et également dans l'état fini. De même, nous espérions obtenir des indications sur les changements de conception et de processus que nous pourrions utiliser pour minimiser les états de contrainte qui se produisent.

Comment avez-vous procédé pour simuler l'outil ?

Matthias Schneider:Tout d'abord, comme pour la plupart des simulations, nous devions construire un modèle de simulation capable de nous fournir les réponses les plus précises et les plus fiables à nos questions. Dans le même temps, les temps de calcul requis devaient rester dans certaines limites. Les paramètres du matériau requis pour une simulation réaliste constituaient un autre défi. Pour le matériau utilisé, 1.2709, aucun modèle de matériau correspondant n'était disponible dans la solution de simulation à l'époque; il est depuis intégré au nouvelles versions du logiciel. Par conséquent, nous avons d'abord dû déterminer les valeurs caractéristiques nécessaires à partir des fiches techniques et de nos propres recherches sur les matériaux. Enfin, différents modèles de simulation ont été comparés entre eux en termes de vitesse de calcul et de précision des valeurs déterminées. Les calculs ont été effectués avec des géométries très simplifiées. Ce n'est qu'après avoir décidé de l'approche de simulation la plus raisonnable que les calculs ont été effectués avec les géométries détaillées de l'outil.

Les résultats ont-ils répondu à vos attentes ?

Matthias Schneider: D'une part, les résultats ont confirmé que nos propositions d'optimisation élaborées précédemment allaient dans la bonne direction et nous ont encouragés à suivre cette voie de manière cohérente. D'autre part, la simulation nous a montré, pour un cas concret, comment le changement prévu pouvait être encore optimisé et affiné. Nous avons ensuite réalisé un test physique avec l'outil modifié en conséquence. Sans le logiciel de simulation approprié, nous aurions dû continuer à procéder par "essais et erreurs". Il est vrai que nous avons également utilisé la simulation pour calculer différentes variantes afin de les comparer et de les évaluer - mais cela nous a permis d'atteindre notre objectif très rapidement. Sans simulation - avec uniquement des essais - la route aurait été beaucoup plus longue et plus cahotique. Nous serions passés par de nombreuses boucles d'itération, ce qui signifie développer et mettre en œuvre de nouvelles idées de conception, produire de véritables prototypes et réaliser des phases de test élaborées et complètes. Cela aurait coûté beaucoup d'argent et, surtout, beaucoup de temps. Grâce aux simulations et aux connaissances qu'elles ont permis d'acquérir, nous avons pu optimiser l'outil en question à un point tel que seules deux boucles d'itération avec de vrais prototypes ont été nécessaires.

Quels avantages voyez-vous à l'utilisation de la simulation ?

Matthias Schneider: Les connaissances acquises grâce aux simulations ont confirmé nos hypothèses sur le problème des contraintes et nous ont fourni des connaissances solides sur le comportement du composant. Dans le même temps, nous avons pu élargir notre savoir-faire en matière de contrôle des processus. En ce qui concerne la qualité, nous espérons faire un grand pas vers le "zéro défaut" grâce à la simulation. En outre, la simulation nous aide à préserver l'avantage concurrentiel que nous avons acquis ces dernières années dans le domaine de la production hybride d'outils de coupe.

Merci beaucoup, M. Schneider. Nous vous souhaitons un succès continu avec la fabrication additive hybride.

MAPAL Dr. Kress KG

Matthias Schneider

www.mapal.com