Efficacité énergétique accrue des fours d’aluminium

Discipline: Thermique, Multiphysique, Scalabilité de la simulationEn coopération avec Hydro Aluminium Deutschland GmbH, CADFEM a développé un procédé de simulation automatisé pour l’analyse des fours de fusion par électrolyse. L’objectif central du projet commun de customisation est que les experts en production soient également en mesure, sans connaissances en simulation, d’utiliser la solution avec succès lors de la configuration quotidienne des fours.

Résumé

Tâche

Les procédés de fusion électrolytique sont utilisés chez Hydro pour la production d’aluminium. La réduction de la consommation d’énergie nécessaire à cette fin est l’une des tâches qui reste à accomplir dans le cadre du développement des installations de production. Grâce à la simulation numérique, des économies d’énergie allant jusqu’à 25 % peuvent être réalisées à long terme.

Solution

Les processus de simulation existants ont été automatisés afin d’atteindre les objectifs rapidement.

Pour ce faire, il faut

- remplacer les modèles géométriques simples par des modèles de simulation détaillés normalisés ;

- automatiser la construction du modèle et la mise en place du processus d’électrolyse ;

- développer une interface utilisateur graphique pour permettre un contrôle simple de la simulation ;

- définir 300 paramètres pour identifier les meilleures configurations de fours possibles.

Avantages clients

Outre l’optimisation de la conception des fours et la réduction de la consommation d’énergie, l’accent est mis sur l’amélioration de la qualité de la simulation grâce à l’automatisation. Le guidage de l’utilisateur étant simple, même les employés qui n’ont pas d’expérience en simulation sont désormais en mesure d’optimiser les systèmes. Comme tous les employés accèdent au même processus de simulation, un résultat d’analyse robuste est garanti.

En tant que l’un des principaux fournisseurs mondiaux d’aluminium, Hydro s’efforce de réduire en permanence la consommation d’énergie du procédé de fusion électrolytique pour la production d’aluminium. Les dernières installations d’Hydro utilisent moins de 12,5 kWh pour produire un kilo aluminium (moyenne mondiale : 15 kWh). À long terme, la consommation d’énergie doit encore être réduite à 10 kWh grâce à de nouvelles conceptions et à la simulation.

Grâce aux processus automatisés, même un collègue sans expérience en simulation peut créer un modèle de four et calculer ensuite toutes les tâches standard. Cela permet d’utiliser les simulations de manière générale pour optimiser la conception du four et d’étendre les avantages en termes de coûts. Outre des temps de traitement plus courts, la communication entre le constructeur, l’ingénieur calculs et les spécialistes des procédés a été simplifiée. Autres avantages :

- L’automatisation rend même les simulations complexes réalisables,

- La robustesse de l’ensemble du processus a été considérablement accrue et

- La qualité des résultats a été améliorée grâce au niveau de détail plus élevé.

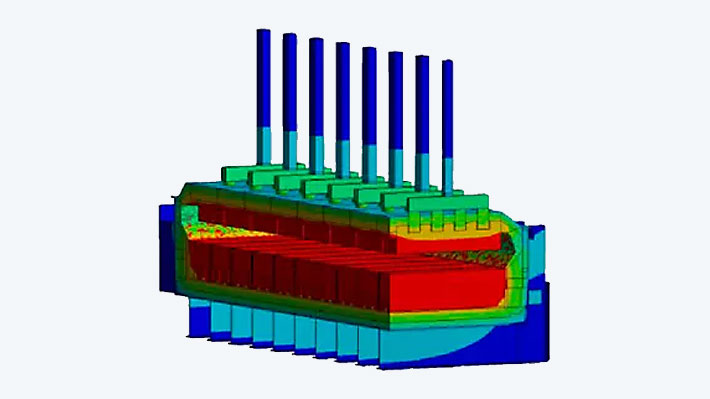

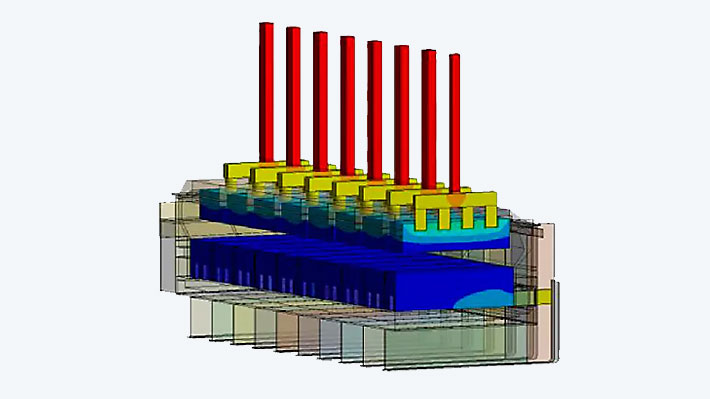

Pour un outil de simulation performant comme Ansys Workbench, les modèles de géométrie simplifiés utilisés précédemment doivent d’abord être remplacés par des modèles de simulation proches de la conception.

En collaboration avec CADFEM, la construction du modèle du four et la simulation du processus d’électrolyse ont été automatisées en parallèle. Le modèle de simulation paramétrique est généré par une interface CAO automatisée, qui sert à définir la géométrie et est contrôlée par une interface utilisateur graphique. Sur la base d’études paramétriques l’utilisateur peut maintenant équilibrer le flux de chaleur avec une consommation d’énergie minimale, avec 300 paramètres variables par modèle de four.