E-Mobilitäts-Experte mit großem Faible für Simulation

Die Automobillandschaft wird sich in diesem Jahrzehnt gravierend verändern. Alle sind gefordert, neue Wege zu gehen. Eine verstärkte Zusammenarbeit und die intensive Nutzung von Simulationstechnologien, ist eine Strategie, um gemeinsam den Weg in eine nachhaltige Zukunft zu finden. Dies hat sich das junge Unternehmen Alvier Mechatronics auf die Fahnen geschrieben.

Effiziente Produkte auch für zukünftige Anforderungen

Die Alvier Mechatronics GmbH wurde im Herbst 2018 gegründet und beschäftigt heute etwa 30 Mitarbeiter. Arbeitsschwerpunkte sind die Entwicklung und Simulation von elektrischen und hybriden Antriebssystemen, wozu auch Simulationsmodelle der kompletten Motor- und Elektronikfunktionen gehören. Damit werden im Vorfeld von Prototypherstellung und physikalischen Tests Entscheidungsprozesse unterstützt, um die zukünftig anfallenden Produkt- und Betriebskosten möglichst effizient zu gestalten.

Basis der Zusammenarbeit bei Alvier Mechatronics ist die CONNACTIVE Plattform, die den beteiligten Partnern sowie dem internationalen Kernteam aus erfahrenen Experten und jungen Talenten den Raum bietet, neue innovative Konzepte zu erarbeiten und umzusetzen.

Co-Creation Plattform CONNACTIVE

Hier schaffen Spezialisten aus unterschiedlichen Branchen und Bereichen gemeinsam Lösungen für die Mobilität der Zukunft. Mit diesem Experten-Netzwerk können die verschiedenen Expertisen geschickt kombiniert werden, um die gemeinsame Innovationskraft vollständig auszuschöpfen und zusammen schneller attraktive Produkte zu entwickeln.

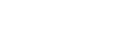

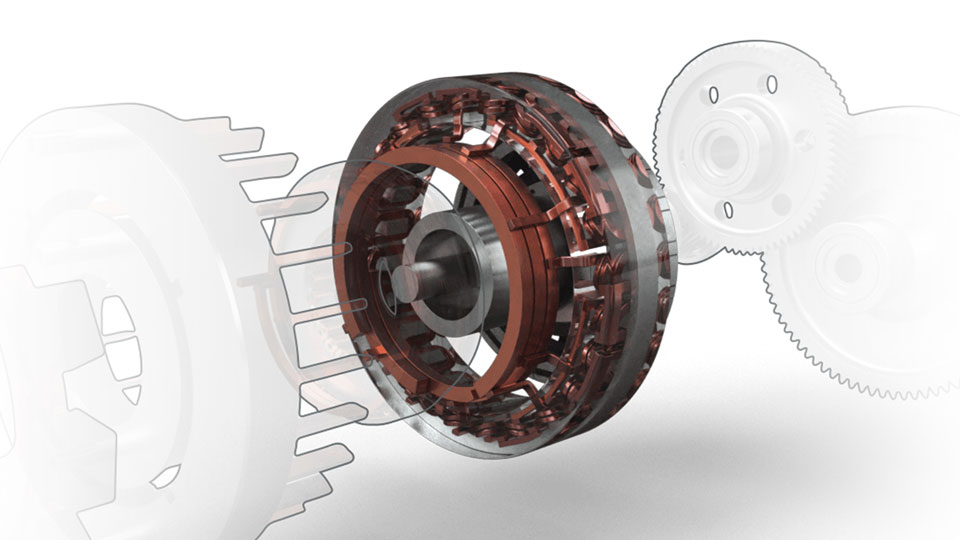

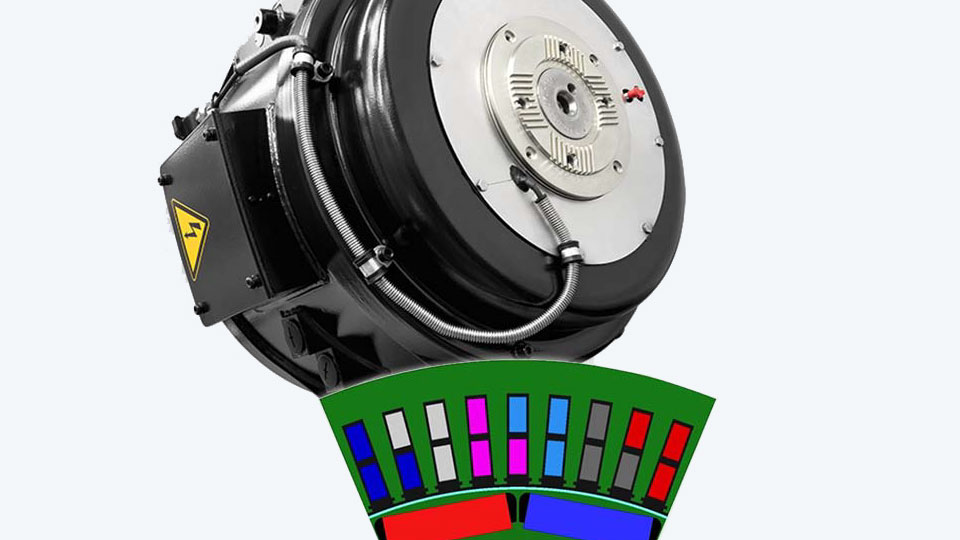

Nach dem Marktstart im März 2019 entwickelte das Team ein neues Antriebskonzept. In nur fünf Monaten konnte bereits der erste Prototyp konstruiert werden, der dann auf der IAA in Frankfurt der Fachwelt präsentiert wurde. Das Ergebnis war das innovative eDrive, der unterschiedliche Technologien und Materialien in einem neuartigen Gesamtsystem kombiniert. Gerade hier zeigt sich, dass bei der Entwicklung Experten aus unterschiedlichen Bereichen und über Unternehmensgrenzen hinweg zusammengearbeitet haben.

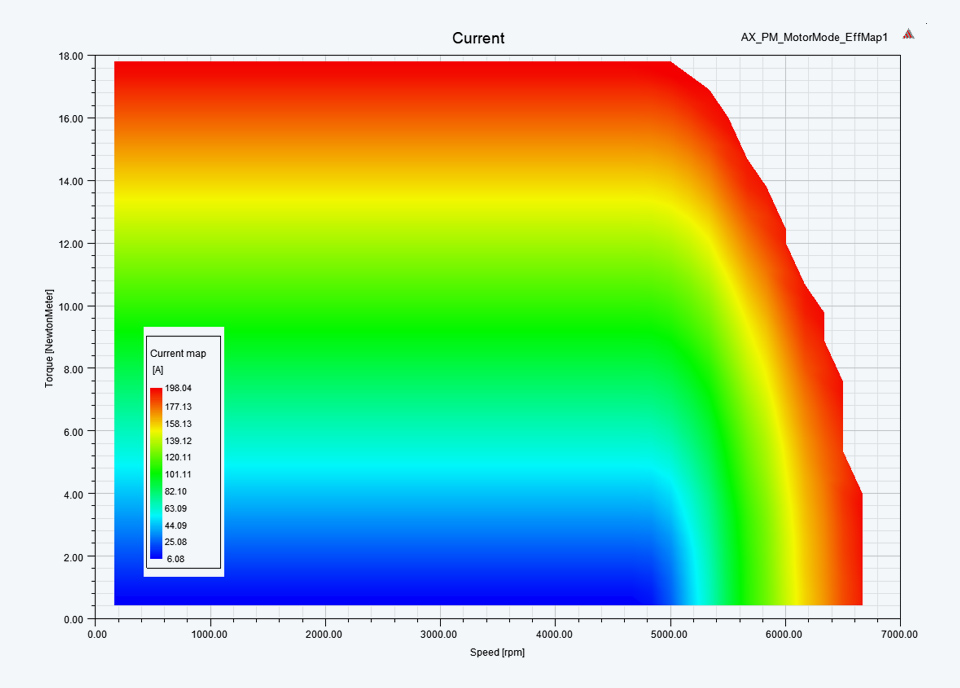

Mit dem eDrive-Prototypen ist es gelungen, den benötigten Bauraum für das Antriebsaggregat zu minimieren und dabei gleichzeitig die Leistung erheblich zu steigern. Wo sich sonst ein klassischer E-Motor mit einer Leistung von rund 20 kW Platz befindet, arbeitet hier ein Antrieb mit einer Leistung von insgesamt 50 kW. Dies wird durch die Kombination eines Radialfluss-Motors (35 kW) mit einem Axialfluss-Motor erreicht. Beide arbeiten in ihrem jeweils optimalen Betriebspunkt bei minimalen Energieverlusten.

Die Kombination von Radial- und Axialfluss-Motoren führt zu einem Gesamtsystem, das mehrere Vorteile in sich vereint. Ein drehmomentstarker Axialfluss-Motor und der hochdrehende Radialfluss-Motor garantieren ein dynamisches Fahrverhalten über den gesamten Einsatzbereich.

In Zeiten, in denen der Axialfluss-Motor für die Traktion nicht erforderlich ist, kann er zusätzlich als Hilfsantrieb für andere Systeme wie den Klimakreislauf genutzt werden. Und auch für extreme Situationen, die wohl kaum vorkommen dürften, bietet das redundante Gesamtsystem erhöhte Sicherheit: falls ein Motor mal ausfallen sollte, garantiert der andere weiterhin einen Fahrbetrieb.

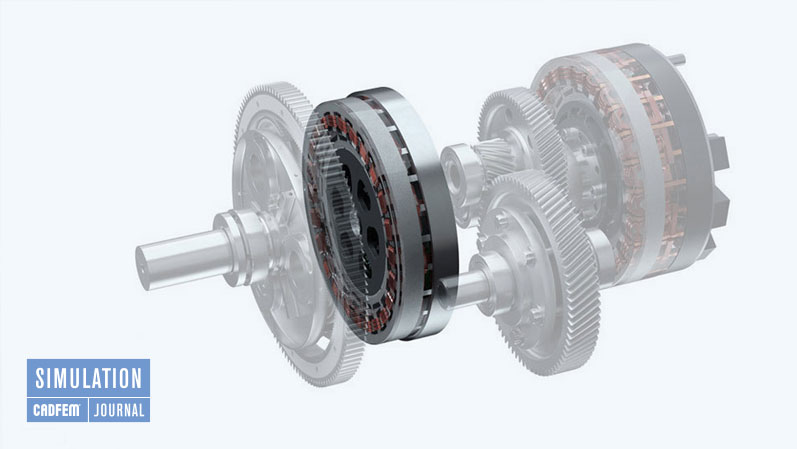

Der kompakte Aufbau des Antriebssystems und die geringen Energieverluste basieren auf dem SMC-Werkstoff (Soft Magnetic Composite). Er ermöglicht eine dreidimensionale geometrische Gestaltungsfreiheit, die deutlich höher ist als die Zweidimensionalität einer klassischen Blechstanze. Das führt zu einem vergleichsweise einfachen Design und gleichzeitig zu einer deutlich höheren Integrierbarkeit.

Auf diese Weise konnten nicht nur die beiden Antriebe in einem kompakten Design integriert werden, sondern auch andere Komponenten des eDrive wurden direkt im Motorsystem positioniert. Das spart wertvollen Platz und eröffnet neue technische Möglichkeiten. So wurde die gesamte Leistungselektronik – inklusive des Controllers – Teil des Motorsystems. Damit kann zusätzlich zur Motorspannung beispielsweise auch der Phasenstrom direkt im Motor gemessen werden.

Simulationsprozess zweistufig gestaltet

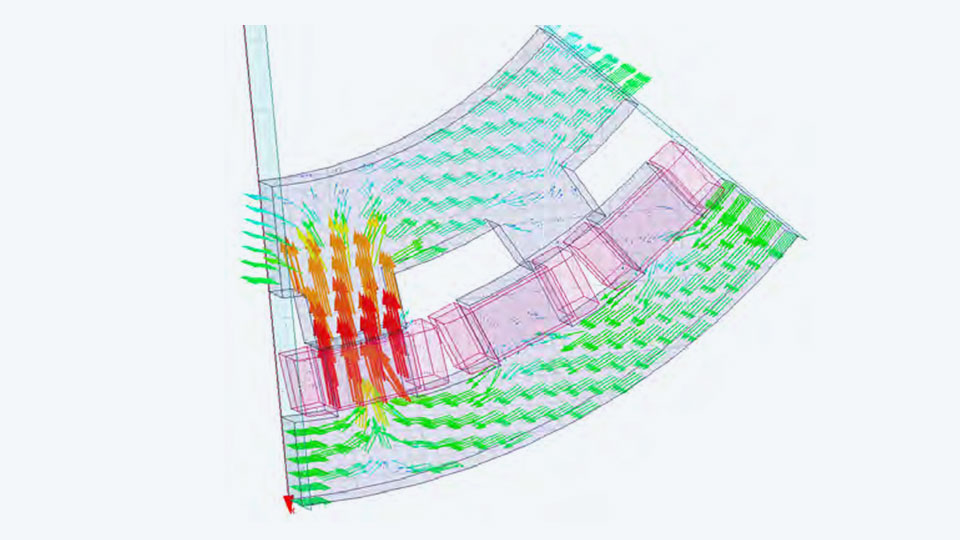

„Beim elektromagnetischen Design und der Simulation der elektrischen Maschinen sowie deren Umgebung haben wir einen zweistufigen Simulationsprozess entwickelt“, berichtet Dagmar Münch, technische Verantwortliche (CTO) bei Alvier Mechatronics. „Zuerst optimieren wir das Produkt mit Simulationen im statischen Zustand und anschließend dann unter den thermischen und schwingungstechnischen Randbedingungen, die in der Praxis auftreten.“

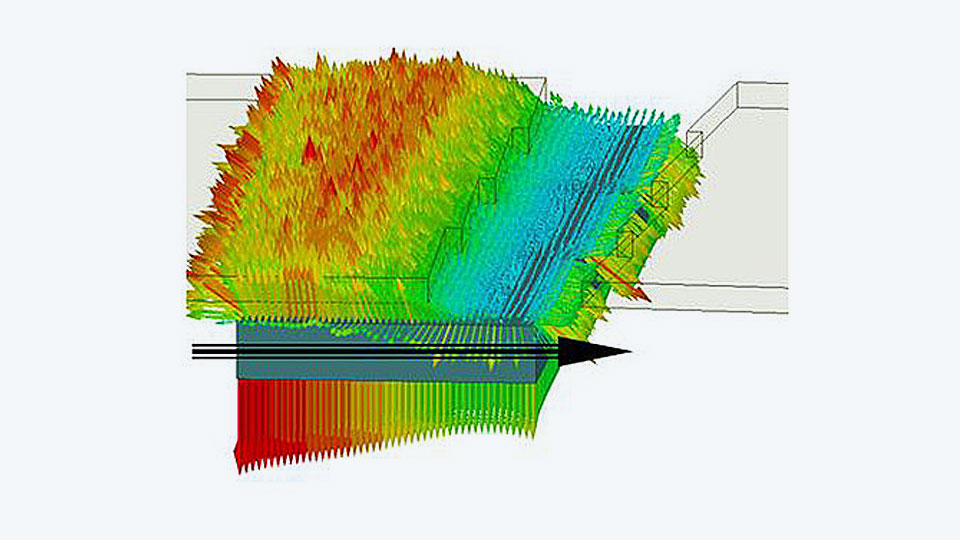

Ziel von Alvier Mechatronics ist es, den gesamten Produktentwicklungsprozess mit Simulationen zu begleiten. Ebenso sollen die Auswahl und Definition der Fertigungsprozesse mit Simulationen unterstützt werden. Das reicht vom mechanischen und elektromagnetischen Entwurf über Kühlungskonzepte und Getriebeauslegung bis zu Analysen der Akustik und des NVH-Bereiches (Noise Vibration Harshness). Um die angestrebten realitätsnahen Simulationsmodelle (digitalen Zwillinge) möglichst schnell zu erhalten, setzen die e-Mobilitäts-Experten von Alvier Mechatronics auf die Dienstleistungen des Simulationsspezialisten CADFEM.

Mehr Simulations-Know-how in kurzer Zeit

„Mit Unterstützung des CADFEM Consulting konnten wir das für uns erforderliche Simulations-Know-how in kürzester Zeit erwerben“, betont Dagmar Münch. „Gemäß der von uns beauftragten Simulationsstudien entwickeln die CADFEM Spezialisten effiziente Konzepte und Herangehensweisen zur Berechnung und Analyse des physikalischen Verhaltens der e-Motoren.“ Anschließend erfolgt der Know-how-Transfer an die Alvier-Co-Worker über individuelle Schulungen im Rahmen von Projektübergaben.

Damit werden diese in die Lage versetzt, die Berechnungen eigenständig durchzuführen, weiterführende Erfahrungen und Kenntnisse zu sammeln sowie die Konzepte und Herangehensweisen an die jeweiligen Gegebenheiten anzupassen und zu verfeinern. „Die intensive Zusammenarbeit mit CADFEM als CONNACTIVE-Partner bringt einerseits viel Schwung in unsere Entwicklung. Andererseits erhalten wir frühzeitig die Sicherheit, die wir brauchen, um die Wege zur Herstellung der Produkte von morgen beschreiten zu können“, lobt Dagmar Münch die Simulationsspezialisten.

Ein Anwendungsbeispiel dafür ist die Umsetzung eines neuen Konzeptes für einen Axialfluss-Motor. Ziel ist es, Axialfluss-Motoren mit bis zu 7 kW anzubieten. Diese haben den Vorteil auch bei geringen Drehzahlen ein hohes Drehmoment zu entwickeln. Solche Motoren sind für kleinere Fahrzeuge besonders gut geeignet, beispielsweise für den indischen Markt. Für die ersten Studien verwendeten die Alvier-Experten einen kleinen Motor mit nur etwa 200 Watt.

Axialfluss-Motor mit hohem Drehmoment

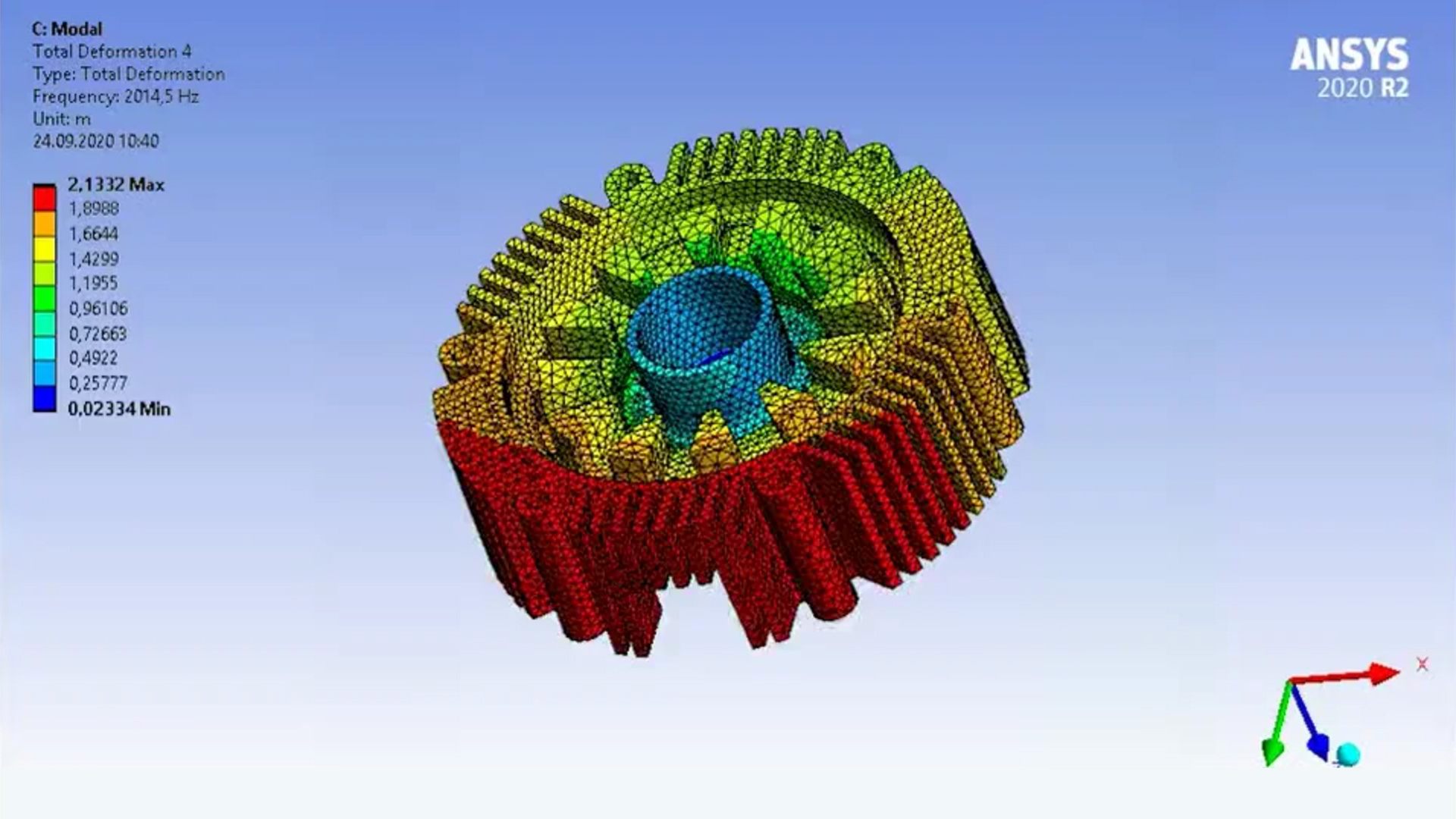

Dieser Motor wurde von Alvier zunächst mechanisch und elektromagnetisch mit Ansys Maxwell und Ansys Mechanical komplett entwickelt und berechnet. Ebenso wurden thermische Analysen durchgeführt, um die Temperaturverteilung aufgrund der elektromagnetischen, inklusive der elektronischen Verluste zu untersuchen. „Bei diesem kleinen Motor für Studienzwecke entstehen keine thermischen Probleme, folglich ist eine Luftkühlung ausreichend“, erklärt Dagmar Münch. „Die meisten Motoren, die von uns entwickelt und untersucht werden, sind erheblich größer und deshalb flüssigkeitsgekühlt. Folglich gehören Strömungsanalysen mit Ansys Fluent für uns zum Standard in der Motorentwicklung. So können wir eine ausreichende Kühlung in allen Betriebsarten absichern.“

Für den 200 Watt starken Axialfluss-Motor wurde von Alvier ein Prototyp gefertigt, dessen Eigenschaften auf dem Prüfstand intensiv untersucht wurden. Parallel erhielt CADFEM den Auftrag, akustische Berechnungen durchzuführen, um detaillierte Kenntnisse über das Geräuschverhalten zu erlangen. Dazu wurde zunächst auf Basis der Geometriedaten (STEP-Datei) von Alvier in Maxwell ein Modell aufgebaut. Anschließend erfolgte bei fester Bestromung die Berechnung für unterschiedliche Drehzahlen.

Die so ermittelten Kraftanregungen auf die Zähne der E-Maschine wurde an ein strukturmechanisches Modell übergeben. Auf Grundlage dieser Anregungen und einer parallel dazu ausgeführten Modalanalyse der Maschine inklusive des Gehäuses ergab sich ein Wasserfall-Diagramm für den Körperschall. Dieser Workflow wurde zwei Mal ausgeführt, zum einen ohne und zum anderen mit den realen Toleranzen.

Unter anderem traten bei der Länge der zwölf Statorzähne eine maximale Abweichung von 0,1 Millimeter auf. Ebenso wurde die Varianz der Höhe bei den zehn verwendeten Magneten berücksichtigt. Der Vergleich der beiden Wasserfall-Diagramme, zeigte die Unterschiede, die sich durch die Toleranzen auf die Akustik ergeben.

Ursache und Wirkung konkret analysieren

Ergänzend dazu setzten die CADFEM Ingenieure die Ansys-Software VRxperience Sound ein, um den e-Motor-Spezialisten von Alvier Mechatronics die Untersuchung des Geräuschverhaltens, das durch den Motorbetrieb entsteht, noch umfassender zu ermöglichen. Anhand der vorhandenen Simulationsergebnisse konnten mit VRx Sound die Ursachen und Wirkungen konkreter analysiert werden. Die Software ist in der Lage, aus Sound-Dateien einzelne Frequenzanteile herauszufiltern oder diese auch stärker hervorzuheben.

So lässt sich mit VRx Sound beispielsweise ein gewünschtes Geräuschverhalten als Ziel definieren und die aktuelle Situation damit vergleichen, um zu erkunden, mit welchen Veränderungen dieses Ziel erreichbar ist. Dabei können dominante Einzeltöne oder bestimmte störende Frequenzen unterdrückt werden.

Dazu berichtet Dagmar Münch: „Der Vergleich beider Ergebnisse – mit und ohne Toleranzen – präsentierte die akustischen Unterschiede sehr anschaulich. Zum Projektstart vermuteten wir, dass eine prozentual so starke Variation des geometrischen Luftspalts eine erhebliche Auswirkung auf die Geräuschkulisse der Maschine haben würde. Ausschlaggebend war jedoch der magnetische Luftspalt, der sich aus der Summe des geometrischen Luftspalts und der Höhe der Permanentmagnete ergab. Somit konnten wir mit den Simulationen nachweisen, dass die Toleranzen aufgrund der Bauweise der Maschine nur vernachlässigbar geringe akustische Einflüsse haben.“

Leistungsstarke Radialfluss-Motoren

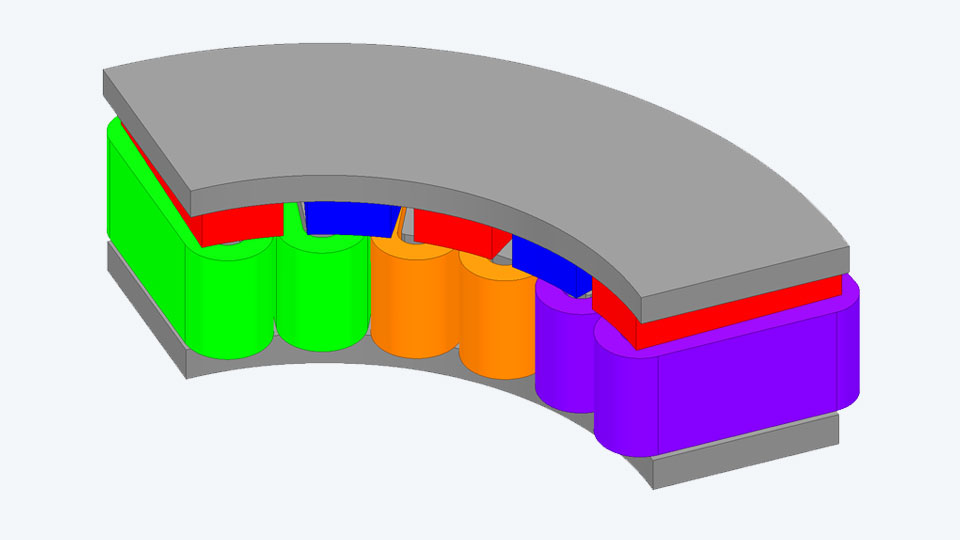

Bei den leistungsstärkeren Radialfluss-Motoren setzt Alvier auf hohe Drehzahlen. Außerdem steht hier der Einsatz von Soft Magnetic Composites (SMC) im Fokus. Das Metallpulver hat zwei bedeutende Stärken:

- erstens die großen Freiheiten bezüglich der geometrischen Gestaltung, im Gegensatz zum traditionellen Ansatz mit gestanzten Blechen,

- zweitens die deutlich geringeren Wirbelstromverluste im ferromagnetischen Kreis, speziell bei hohen Frequenzen.

Diese beiden Stärken sollen in den Prototypen genau untersucht werden, um zu zeigen, ob das Material im praktischen Einsatz hält, was es theoretisch verspricht.

SMC-Pulver: Große Leistung mit kleinem Motor

Soft Magnetic Composites ermöglichen durch das besondere Produktionsverfahren vollkommen neue Konstruktionen und sparen durch wegfallenden Verschnitt viel Material. Die physikalischen Eigenschaften der SMC-Werkstoffe, wie geringer Energieverluste bei hohen Frequenzen, führen zu einer hohen Effizienz, das heißt maximale Leistung trotz geringer Motorgröße.

Erreicht wird diese Materialeigenschaft, indem jeder einzelne Eisenkern des Pulvers bereits mit einer speziellen Beschichtung (Coating) versehen ist, die für einen besonders hohen elektrischen Widerstand sorgt. So sind die Wirbelstromverluste ohne weitere Anforderungen an die Fertigung auch im hohen Frequenzbetrieb minimal.

Auch bei der Fertigung mit dem SMC-Pulver kommt die Simulation zum Einsatz. Während des pulvermetallurgischen Formungsverfahrens zur Herstellung der Bauteile wird das SMC kompaktiert und dann bei etwa 600 Grad ausgeheizt. Nach der Verdichtung und Wärmebehandlung sind die Bauteile gebrauchsfertig und weisen enge Maßtoleranzen sowie eine hohe Robustheit bei der Produktion in hohen Stückzahlen auf.

Bezüglich der Prozesssimulation erläutert Dagmar Münch: „Wir arbeiten zum Beispiel daran, digitale Werkzeuge für einen optimalen Einsatz der Pressen zu schaffen. Um dies zu erreichen, müssen wir die Daten der für uns wichtigen Prozesse zusammenbringen, damit wir schon möglichst frühzeitig umfassendes Wissen sammeln können. Dazu gehören die Eigenschaften der einzelnen Komponenten. Diese hängen davon ab, mit welchem Druck sie gepresst und mit welchen Temperaturen sie ausgeheizt wurden. Auf diese Weise können wir dem Kunden die Produkteigenschaften sehr genau beschreiben.“

Bessere Simulationsmodelle für weitere Optimierung

Innerhalb des Produktentstehungsprozesses kann die A-Musterphase bei Alvier Mechatronics mit der Simulation bewältigt werden, so dass nur B-Muster als reale Prototypen aufgebaut werden müssen. Diese dienen dann auch zur Kalibrierung der Simulationsmodelle. Die B-Muster haben schon einen sehr seriennahen Status, wobei die verbesserten Simulationsmodelle für weitere Optimierungen der Motoren eingesetzt werden. Während der Prüfungsphase der vollständig funktionsfähigen Prototypen wird nochmals das gesamte Prozess-Know-how der CONNACTIVE-Partner gebündelt. So wird die Effizienz in den Optimierungsschleifen erhöht, um die bestmöglichen Lösungen für den Kunden zu finden.

Abschließend betont Dagmar Münch: „In der sehr kurzen Zeit unserer Firmengeschichte haben wir es geschafft, sehr viel Know-how für die E-Motoren-Branche aufzubauen. Dazu haben wir die Fachleute auf der Co-Creation-Plattform CONNACTIVE zusammengebracht und gemeinsam innovative Lösungen präsentiert. Bei der Auslegung von kundenspezifischen E-Motoren sehen wir die Simulation als zentrales Entwicklungswerkzeug, das frühzeitig sichere Entscheidungsgrundlagen liefert, den Vergleich einer Vielzahl von Varianten erleichtert und für die Optimierung der auserwählten Version unerlässlich ist.“

Alvier Mechatronics

Dagmar Münch

Dagmar.Muench@alviermechatronics.com

www.alviermechatronics.com