Un esprit d'innovation alliant tradition et avenir

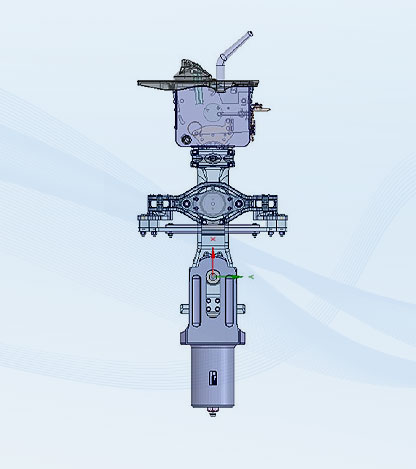

L'automatisation n'épargne pas les Chemins de fer fédéraux suisses (CFF). En effet, l'attelage des wagons peut être optimisé grâce à l'utilisation d'attelages automatiques, en particulier pour le fret. Pour ce faire, les ingénieurs des CFF à Bellinzone ont développé un coupleur automatique de mise à niveau, facile à intégrer et sûr à utiliser.

Les ateliers industriels des CFF à Bellinzone existent depuis 1889 et sont fortement ancrés dans l'identité tessinoise. Cela s'est notamment manifesté il y a une quinzaine d'années lorsque le personnel - bénéficiant d'une grande solidarité de la part des habitants - s'est mis en grève pendant 33 jours (ce qui est plutôt inhabituel en Suisse) afin d'empêcher les plans de restriction budgétaire des CFF à Bellinzone. Aujourd'hui, l'avenir de l'usine est toute tracée: dans quelques années, les ateliers ferroviaires les plus modernes d'Europe seront inaugurés à Bellinzone, un projet de nouvelle construction qui représente un investissement de 360 millions de francs suisses.

Modernisation grâce aux couplages automatiques

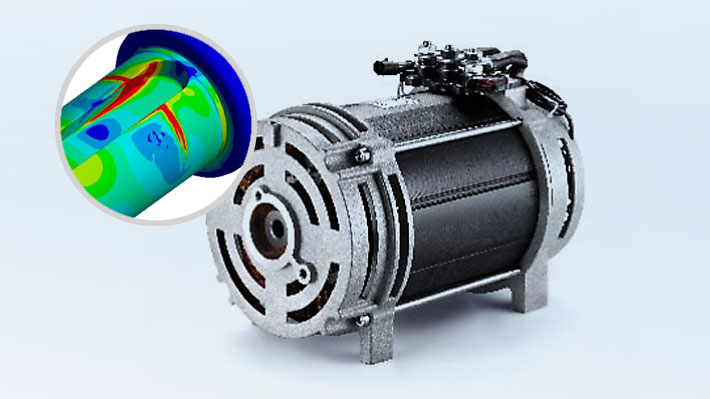

En 2016, le développement de l'attelage automatique pour les wagons plats de fret faisait partie d'un projet de modernisation plus vaste des CFF, dont l'objectif était d'améliorer l'efficacité et la sécurité. Roger Bertolaso, responsable de l'ingénierie mécanique au sein du département Operating Maintenance des CFF à Bellinzone, témoigne: "l'attelage automatique, associé à l'essai de freinage automatique, est la base de la future manœuvre dite ”à une seule personne”. Cela permettra d'accélérer les choses et d'éviter les accidents. Aujourd'hui, deux personnes au moins sont impliquées. Le chef de manœuvre accouple ou désaccouple les wagons et surveille le frein lors de l'essai de freinage, le mécanicien de manœuvre exécute les ordres du chef de manœuvre sur la locomotive. A l'avenir, une seule personne devrait être capable de gérer cela.”

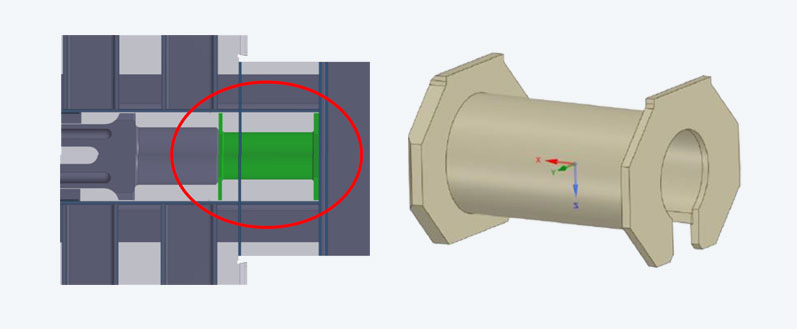

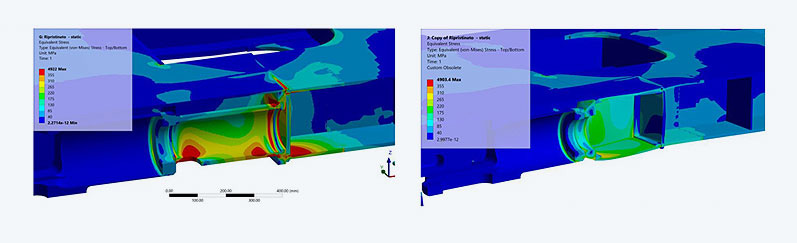

Des capteurs et des caméras détectent l'espace devant la locomotive lors de la manœuvre et avertissent acoustiquement et visuellement de la présence d'obstacles. L'opérateur de la manœuvre se trouve à proximité du train et le dirige à l'aide d'une télécommande. La problématique particulière lors du développement des attelages automatiques résidait dans le fait que ni les locomotives ni les wagons plats de fret n'étaient conçus pour supporter une charge accrue au niveau de l'attelage. Normalement, les forces de pression ne sont pas transmises au milieu des locomotives et des wagons, mais sur les côtés via les tampons. C'est pourquoi le développement des premiers attelages automatiques s'est également limité aux wagons plats de fret ainsi qu‘à certaines locomotives pour lesquelles tant les forces statiques que la fatigue des matériaux pouvaient être maintenues dans des limites acceptables.

Soutien par des spécialistes du calcul

"Comme les défis techniques élevés n'étaient pas forcément monnaie courante pour notre équipe CFF, nous avons fait appel au soutien en ingénierie des spécialistes tessinois de la construction et du calcul de SAECON", explique Roger Bertolaso. "L'entreprise a été fondée en 2014 à Montagnola par Davide Valtorta, que nous avions consulté en tant qu’expert compétent en simulation lorsqu'il travaillait encore pour CADFEM Suisse AG. Nous nous sommes ainsi sentis entre de bonnes mains, car outre les aspects de charge de la mécanique des structures, les critères technico-économiques ont une très grande importance pour nous. Nous veillons en effet à la simplicité de la construction, qui doit être facile à monter et fonctionner sans problème, afin de limiter les coûts de transformation".

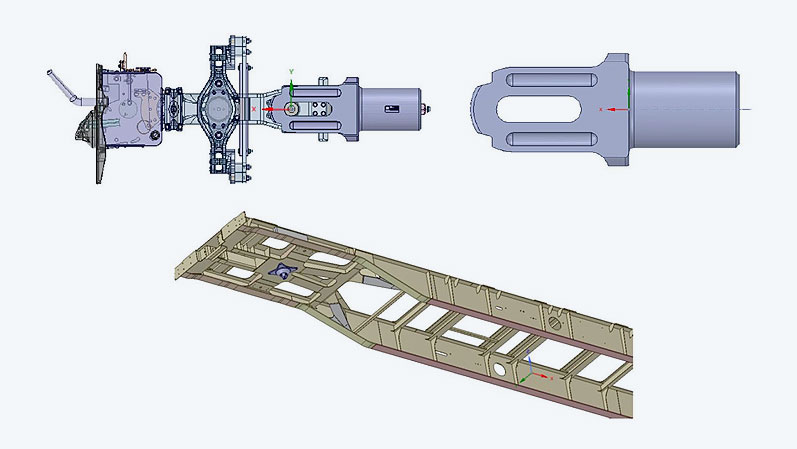

Pour des raisons historiques, les wagons de marchandises ont déjà un espace dans le châssis qui est géométriquement adapté pour recevoir un attelage automatique, mais qui ne comprend pas de dispositifs pour transmettre les forces au châssis lui-même. Il était donc nécessaire d'étudier structurellement les éléments correspondants. Cela concernait entre autres le système de transfert de charge dans le châssis, les soudures reliant le système d'attelage au châssis, ainsi que les soudures du châssis du véhicule.

Les concepts précédents n'étaient pas réalisables

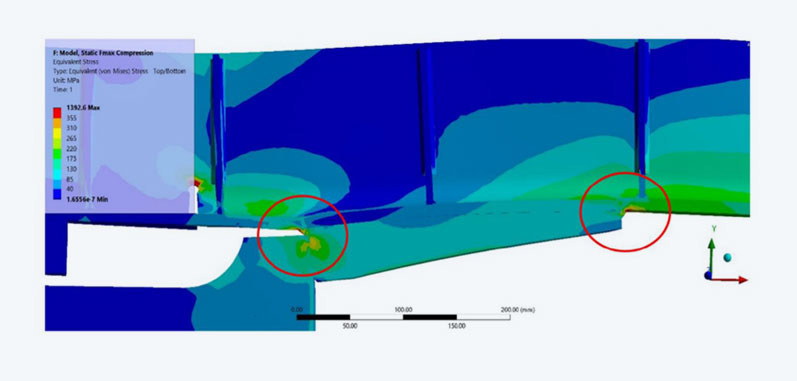

L'idée d'automatiser les embrayages n'est pas nouvelle. On y réfléchissait déjà dans les années 1970 et les premiers essais avaient été réalisés. On était toutefois arrivé à la conclusion qu'il ne serait pas possible d'équiper les wagons de marchandises d'attelages automatiques à un coût acceptable. Pour le projet d'automatisation actuel, on a choisi des wagons SGNSS, des wagons plats d'environ 20 mètres de long et d'environ 3,5 mètres de large, conçus pour des conteneurs de 18 mètres de long avec une capacité de chargement maximale de 70 tonnes. L'industrie ferroviaire étant fortement réglementée, diverses directives doivent être respectées. Par exemple, la norme EN 12663 "Applications ferroviaires - Exigences statiques pour les véhicules ferroviaires" doit être prise en compte sur les véhicules ferroviaires. Ainsi, le cas analysé ici est celui où une charge de compression n'est pas insérée latéralement par les tampons, mais de manière centrale dans le cadre. Les analyses structurelles effectuées à cet effet concernent à la fois le cas statique - considéré comme une charge exceptionnelle - et le "cas de fatigue", défini à l'aide d'un spectre de charge. La charge utilisée pour l'essai statique est de 1725 kN.

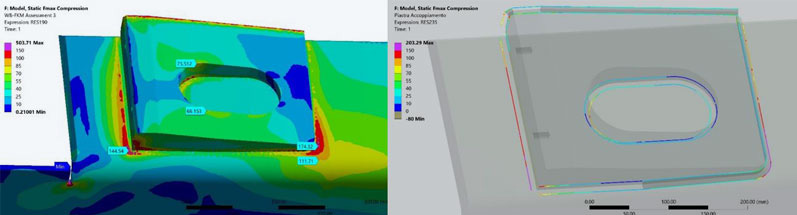

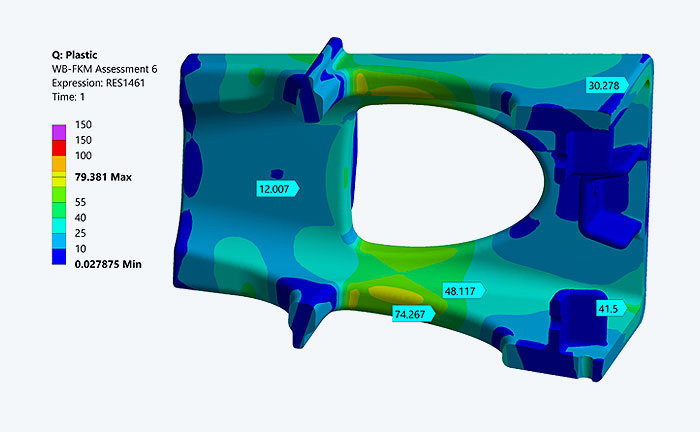

La directive FKM sert de base au concept de tension nominale

Une base importante utilisée par les ingénieurs du CFF pour les calculs est la directive générale FKM (Forschungskuratorium Maschinenbau) sur le contrôle structurel des pièces mécaniques. Celle-ci convient à différents matériaux métalliques comme l'acier, l'aluminium et la fonte. La directive FKM permet de calculer facilement, même à la main, un concept de tension nominale pour les soudures, mais uniquement pour des géométries simples. Si c'est un peu plus complexe et qu'il faut tenir compte d'un grand nombre de soudures, cela devient trop compliqué pour des calculs manuels et les ingénieurs préfèrent utiliser un logiciel de calcul performant. "Même notre programme FEM intégré à la CAO ne suffisait plus", explique Roger Bertolaso, "et nous manquions d'expérience pour effectuer des calculs aussi critiques pour la sécurité. C'est pourquoi nous avons fait appel aux spécialistes de SAECON. Davide Valtorta et ses collègues pouvaient faire valoir une longue expérience dans ce domaine et avaient également l'outil logiciel adéquat à portée de main, FKM inside Ansys. Cela permet de déterminer automatiquement et rapidement le taux de charge du matériau et des soudures, même pour des géométries très complexes".

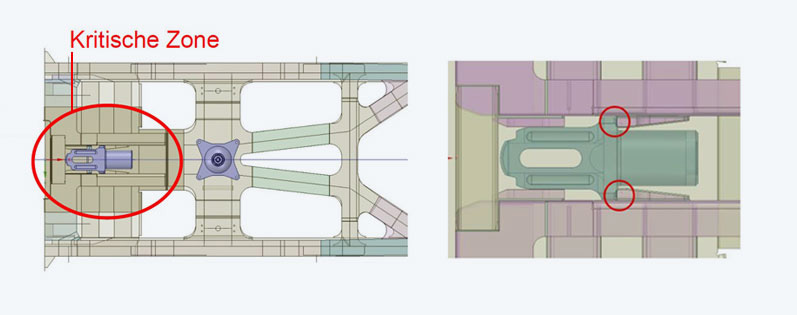

"Les solutions techniques doivent toujours être aussi simples que possible", souligne Davide Valtorta. "C'est pourquoi nous avons d'abord étudié de plus près une variante avec butée de pression. Les forces exercées sur la structure en acier soudée ou sur les soudures étaient trop importantes, ce qui a fait grimper le taux d'utilisation à plus de 150 pour cent. Les modifications envisagées n'ont pas non plus apportés de solution satisfaisante, notamment en raison des difficultés de soudage sous le wagon de marchandises. Nous avons donc dû abandonner la variante de la butée de pression".

Optimisation commune de la variante de l'entretoise

La proposition d'un fournisseur des CFF, appelée variante de l'entretoise, qui consistait également en une construction de conception simple avec deux plaques soudées, a ensuite été analysée avec FKM inside Ansys. Les calculs ont toutefois montrés très clairement que le taux de charge dans l'entretoise dépasserait de loin les limites acceptables. La même chose a été observée dans le cadre du wagon ; au niveau de la structure porteuse pour le châssis.

"Comme la variante de l'entretoise était clairement le meilleur concept pour nous, nous avons décidé d'optimiser pas à pas cette première ébauche en collaboration avec SAECON", explique Roger Bertolaso à propos de la suite des opérations. Il s'agissait principalement d'optimiser l'introduction des forces dans le châssis du chariot, mais aussi d'apporter quelques améliorations de détail supplémentaires, de sorte qu'une solution facile à mettre en œuvre a finalement vu le jour, avec une pièce moulée servant d'entretoise pour les accouplements automatiques. La géométrie optimisée sur le plan de la forme dirige les forces de l'intérieur vers les zones latérales du châssis afin de répartir les charges de manière plus uniforme. Les modifications de la géométrie ont également permis de réduire les asymétries de contraintes dues à l'application excentrée des forces.

Le nouvel attelage automatique a ensuite pu être testé dans la pratique et a été progressivement installé et largement testé sur plus de 50 wagons plats de fret et une douzaine de locomotives. Les résultats ont été convaincants, à la suite de quoi un vaste rééquipement des wagons plats de fret et des locomotives a été lancé. "Nous avons ainsi pu mener à bien une contribution non négligeable à l'automatisation des compositions de trains", rapporte Roger Bertolaso, non sans fierté.

La simulation peut convaincre toutes les parties prenantes

Les économies de temps et d’argent n'étaient pas les seules préoccupations, mais aussi la prévention des accidents entraînant des dommages matériels, voire corporels. "La simulation est un outil qui nous permet de regarder en détail dans les structures des constructions de wagons", explique l'ingénieur des CFF. "Cela nous a permis de convaincre d'autres parties prenantes, car les images des résultats de la simulation en disent plus que bien des mots. Les parties prenantes ne disposant pas d'un savoir-faire technique approfondi ont tout particulièrement reconnus les avantages de la variante choisie, car nous leur avons montré les points critiques en termes de tension et la manière de les désamorcer grâce aux images des résultats de simulation".

Davide Valtorta de SAECON ajoute : "Pour nous, il s'agissait du premier projet d'ingénierie avec les CFF. Par la suite, de nombreux autres projets ont suivi avec les CFF - par exemple à Oyten et à Zurich - au cours desquels nous avons démontré l'utilité des simulations numériques dans les domaines d'ingénierie les plus divers".

SBB Cargo International AG

www.sbb.ch

Roger Bertolaso,

Head of Mechanical Engineering at SBB in Bellinzona

Auteurs: Gerhard Friederici (CADFEM Germany)

Images: © SBB, SAECON

Publié: Mars, 2023