Innovationsgeist mit Tradition und Zukunft

Die Automatisierung macht auch vor den Schweizer Bundesbahnen (SBB) nicht Halt. Folglich sollte speziell im Güterverkehr die Kopplung der Wagen durch den Einsatz von automatischen Kupplungen effizienter gestaltet werden. Dazu entwickelten die SBB-Ingenieure in Bellinzona eine automatische Nachrüst-Kupplung, die leicht zu integrieren und sicher im Einsatz ist.

Das Industriewerk Bellinzona der SBB besteht schon seit dem Jahre 1889 und ist in der Tessiner Identität stark verankert. Das zeigte sich unter anderem vor rund 15 Jahren als die Belegschaft – mit viel Solidarität der Einwohnerschaft – 33 Tage streikte (für die Schweiz eher ungewöhnlich), um Abbaupläne der SBB in Bellinzona zu verhindern. Heute ist die Zukunft des Werkes beschlossene Sache: In einigen Jahren wird in Bellinzona die modernste Bahnwerkstätte Europas eingeweiht, ein Neubau-Projekt mit einer Investitionssumme von 360 Millionen Franken.

Modernisierung durch automatische Kupplungen

Die Entwicklung der automatischen Kupplung für Flachgüterwagen war 2016 Teil eines größeren Modernisierungsprojektes der SBB, bei dem die Effizienz und Sicherheit gesteigert werden sollten. Roger Bertolaso, Leiter Mechanik Engineering im Bereich Operating Maintenance bei SBB in Bellinzona, berichtet dazu: „Die automatische Kupplung in Verbindung mit der automatischen Bremsprobe ist die Grundlage des zukünftigen sogenannten Einmann-Rangierbetriebs. Damit wird alles schneller gehen und Unfälle sollen vermieden werden. Heute sind mindestens zwei Personen involviert. Der Rangierleiter kuppelt beziehungsweise entkuppelt die Wagen und überwacht die Bremse bei der Bremsprobe, der Rangierlokführer führt die Befehle des Rangierleiters auf der Lok aus. In Zukunft soll dies sogar nur mit einer Person gehandhabt werden können.“

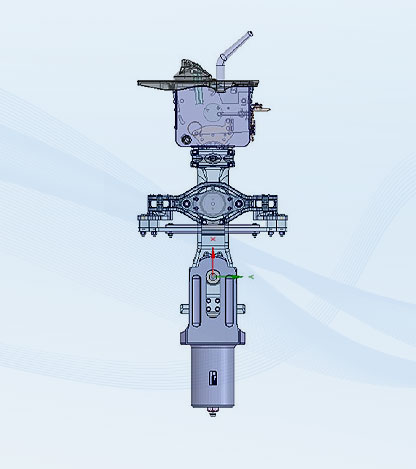

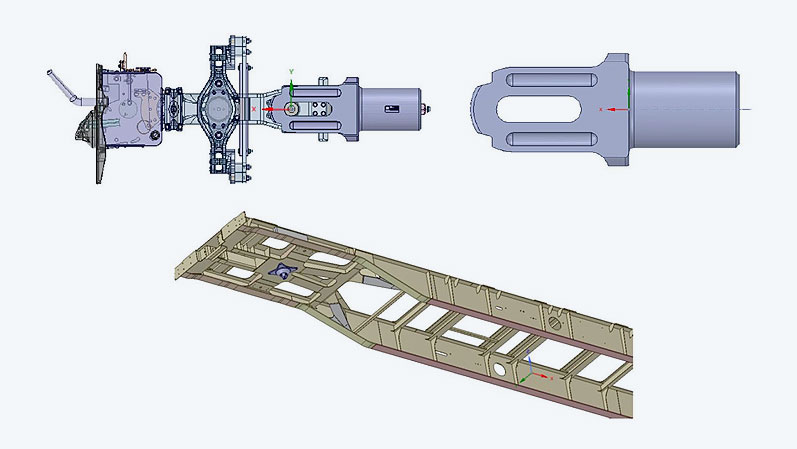

Dazu erfassen Sensoren und Kameras beim Rangieren den Raum vor der Lokomotive und warnen akustisch und optisch vor Hindernissen. Der Bediener des Manövers befindet sich in der Nähe des Zuges und steuert diesen mit einer Fernbedienung. Die besondere Problematik bei der Entwicklung der automatischen Kupplungen lag darin, dass weder die Lokomotiven noch die Flachwagen für eine erhöhte Belastung an der Kupplung ausgelegt waren. Normalerweise werden die Druckkräfte nicht in der Mitte der Lokomotiven und Wagons übertragen, sondern an den Seiten über die Puffer. Deshalb beschränkte sich die Entwicklung der ersten automatischen Kupplungen auch auf Flachgüterwagen und ausgewählte Lokomotiven, bei denen sowohl die statischen Kräfte als auch die Materialermüdung in akzeptablen Grenzen gehalten werden konnten.

Unterstützung durch Berechnungsspezialisten

„Da die hohen technischen Herausforderungen für unser SBB-Team nicht unbedingt alltäglich waren, holten wir uns Engineering-Unterstützung bei den Tessinern Konstruktions- und Berechnungsspezialisten von SAECON“, erklärt Roger Bertolaso. „Das Unternehmen wurde 2014 von Davide Valtorta in Montagnola gegründet, den wir als kompetenten Simulationsexperten kennengelernt hatten, als er noch für die CADFEM Suisse AG tätig war. Hier fühlten wir uns in guten Händen, da neben den strukturmechanischen Belastungsaspekten auch technisch-wirtschaftliche Kriterien bei uns einen sehr hohen Stellenwert haben. Denn wir achten auf die Einfachheit der Konstruktion, die leicht zu montieren sein soll und problemlos funktionieren muss, damit die Umbaukosten geringgehalten werden können.“

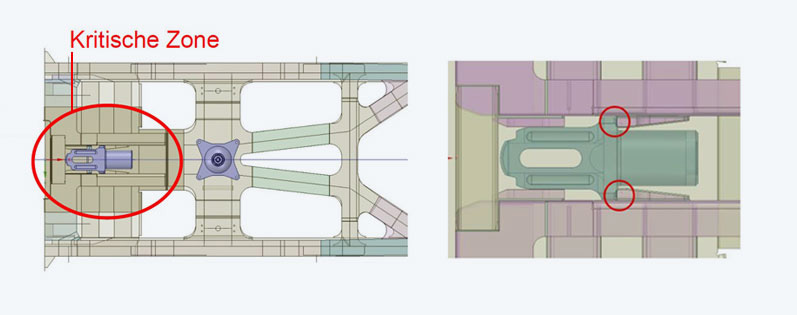

Aus historischen Gründen haben Güterwagen bereits einen Raum im Rahmen, der geometrisch zur Aufnahme einer automatischen Kupplung geeignet ist, der aber keine Vorrichtungen zur Übertragung von Kräften auf den Rahmen selbst beinhaltet. Daher war es notwendig die entsprechenden Elemente strukturell zu untersuchen. Dies betraf unter anderem das Lastübertragungssystem im Rahmen, die Schweißnähte zur Verbindung des Kupplungssystems mit dem Rahmen sowie das Fahrzeugchassis einschließlich der Schweißnähte.

Frühere Konzepte waren nicht realisierbar

Die Idee, die Kupplungen zu automatisieren, ist nicht neu. Schon in den 1970er Jahren wurde darüber nachgedacht und erste Versuche unternommen. Man kam aber zu dem Schluss, dass eine Nachrüstung der Güterwagen mit automatischen Kupplungen mit akzeptablen Aufwand nicht möglich sein würde. Für das aktuelle Automatisierungsprojekt wurden SGNSS-Wagons ausgewählt, Flachwagen mit rund 20 Meter Länge und etwa 3,5 Meter Breite, die für 60 Fuß lange Container mit einer maximalen Ladekapazität von 70 Tonnen entwickelt wurden.

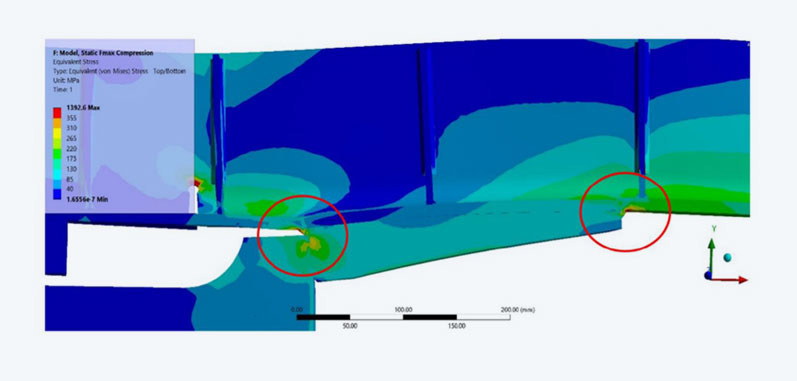

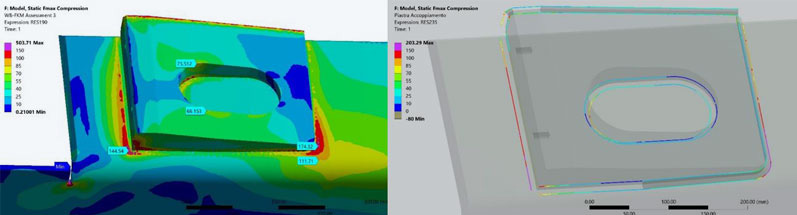

Da die Bahnindustrie stark reglementiert ist, müssen diverse Richtlinien beachtet werden. Beispielsweise ist bei Einwirkungen auf Schienenfahrzeuge die Norm EN 12663 „Bahnanwendungen – Statische Anforderungen an Schienenfahrzeuge“ zu berücksichtigen. So wurde hier der Fall analysiert, bei dem eine Kompressionslast nicht seitlich über die Puffer, sondern zentral in den Rahmen eingefügt wird. Die dazu durchgeführten Strukturanalysen betreffen sowohl den statischen Fall – als außergewöhnliche Belastung angesehen – als auch den "Ermüdungsfall", der anhand eines Lastkollektivs definiert wurde. Die für die statische Prüfung verwendete Last beträgt 1725 kN.

FKM-Richtlinie ist Basis für Nennspannungskonzept

Eine wichtige Grundlage, die von den SBB-Ingenieuren für Berechnungen eingesetzt wird, ist die allgemeine FKM-Richtlinie (Forschungskuratorium Maschinenbau) zur Strukturprüfung von mechanischen Bauteilen. Diese eignet sich für verschiedene metallische Werkstoffe wie Stahl, Aluminium und Gusseisen. Mit der FKM-Richtlinie kann ein Nennspannungskonzept auch für Schweißnähte wunderbar einfach sogar von Hand berechnet werden, aber auch nur für einfache Geometrien. Wenn es etwas komplexer ist und eine Vielzahl von Nähten berücksichtigt werden muss, dann wird es für Handrechnungen zu kompliziert und die Ingenieure bevorzugen eine leistungsfähige Berechnungssoftware.

„Da reichte auch unser CAD-integriertes FEM-Programm nicht mehr aus“, erläutert Roger Bertolaso. „Außerdem fehlten uns fundierte Erfahrungen für solch sicherheitskritische Berechnungen. Deshalb beauftragten wir die Spezialisten von SAECON. Davide Valtorta und seine Kollegen konnten hier umfassende Erfahrungen vorweisen und hatten auch das entsprechende Softwarewerkzeug zur Hand, FKM inside Ansys. Damit kann der Auslastungsgrad des Materials und der Schweißnähte automatisch und schnell bestimmt werden, auch bei sehr komplexen Geometrien.“

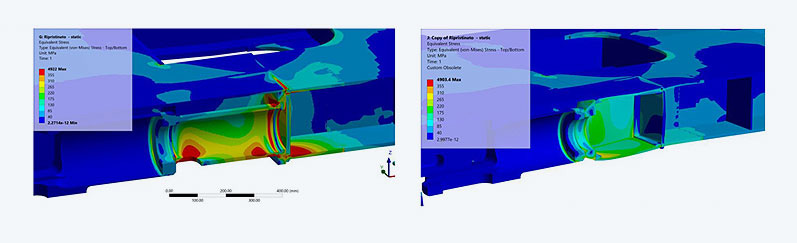

„Technische Lösungen sollen immer so einfach wie möglich sein“, betont auch Davide Valtorta. „Deshalb haben wir zunächst eine Variante mit Druckanschlag näher untersucht. Dabei wirkten zu große Kräfte auf die angeschweißte Stahlkonstruktion beziehungsweise auf die Schweißnähte, folglich stieg der Auslastungsgrad auf über 150 Prozent. Auch angedachte Modifikationen brachten – unter anderem wegen der schwierigen Schweißausführungen unter dem Güterwagen – keine befriedigende Lösung. Deshalb mussten wir die Druckanschlag-Variante verwerfen.“

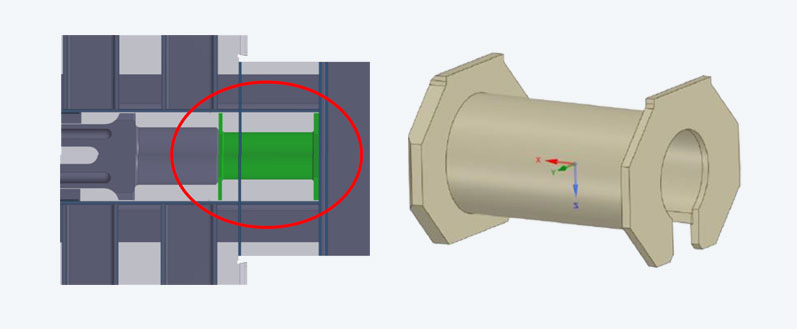

Gemeinsame Optimierung der Distanzstück-Variante

Der Vorschlag eines SBB-Lieferanten, Distanzstück-Variante genannt, die ebenfalls aus einer einfach gestalteten Konstruktion mit zwei eingeschweißten Platten bestand, wurde daraufhin mit FKM inside Ansys analysiert. Die Berechnungen zeigten jedoch sehr deutlich, dass der Auslastungsgrad im Distanzstück die akzeptablen Grenzen bei weitem überschreiten würde. Gleiches war auch im Wagenrahmen – die tragende Konstruktion für das Untergestell – zu beobachten.

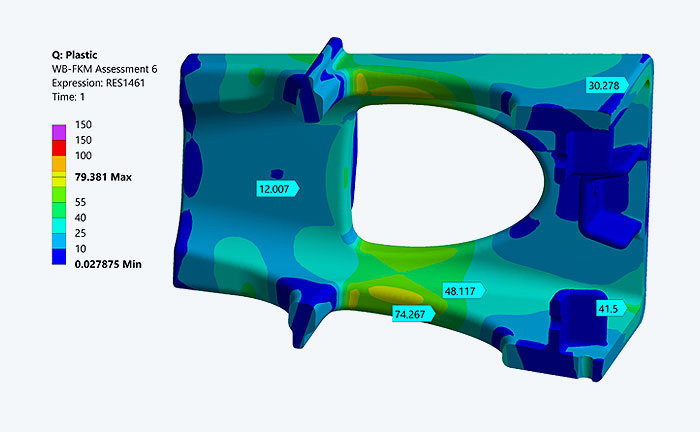

„Da die Distanzstück-Variante für uns eindeutig das bessere Konzept darstellte, haben wir uns dazu entschieden, diesen ersten Entwurf gemeinsam mit SAECON Schritt für Schritt zu optimieren“, erläutert Roger Bertolaso das weitere Vorgehen. Dabei ging es hauptsächlich um eine optimierte Einleitung der Kräfte in das Untergestell des Wagens, aber auch um einige weitere Detailverbesserungen, so dass schlussendlich eine leicht einsetzbare Lösung mit einem Gussteil als Distanzstück für die automatischen Kupplungen entstanden ist. Die formoptimierte Geometrie leitet die Kräfte von innen in die Seitenbereiche des Gestells ab, um die Belastungen gleichmäßiger zu verteilen. Die Geometrieänderungen führten auch dazu, dass Spannungsasymmetrien durch exzentrische Krafteinleitungen reduziert wurden.

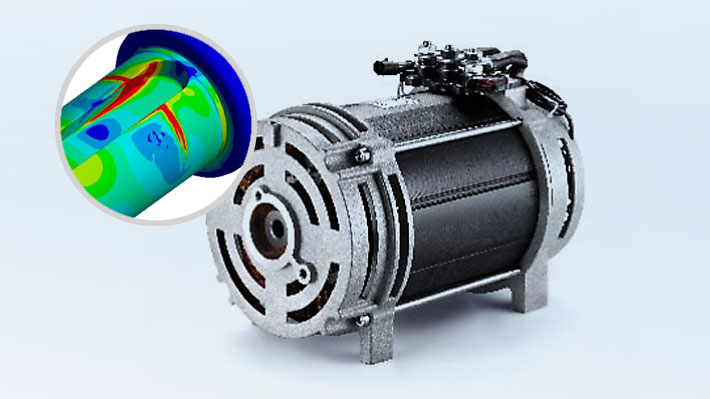

Danach konnte die neue automatische Kupplung in der Praxis erprobt werden und wurde nach und nach in über 50 Flachwagen und rund einem Dutzend Lokomotiven eingebaut und umfassend getestet. Die Ergebnisse waren überzeugend, worauf eine weitgehende Umrüstung von Flachwagen und Lokomotiven gestartet wurde. „Damit konnten wir einen nicht unerheblichen Beitrag bei der Automatisierung der Zug-Kompositionen erfolgreich abschließen“, berichtet Roger Bertolaso nicht ohne Stolz.

Simulationen können viele Beteiligte überzeugen

Dabei standen nicht nur Zeit- und Kostenersparnisse im Mittelpunkt der Aktivitäten, sondern auch die Vermeidung von Unfällen mit Material- oder gar Personenschäden. „Mit Simulation steht uns ein Werkzeug zur Verfügung, mit dem wir tief in die Strukturen der Wagenkonstruktionen schauen können“, erklärt der SBB-Ingenieur. „So konnten wir auch andere Beteiligte überzeugen, denn die Bilder der Simulationsergebnisse sagen mehr als viele Worte. Speziell die Beteiligten ohne tiefes technisches Know-how erkannten die Vorteile der gewählten Variante, indem wir ihnen die spannungskritischen Stellen und deren Entschärfung mit den Bildern der Simulationsergebnissen verdeutlichten.“

Dazu ergänzt Davide Valtorta SAECON: „Für uns war dies das erste Engineering-Projekt mit SBB. Danach folgten noch viele andere Projekte mit der SBB – zum Beispiel in Olten und Zürich – bei denen wir den Nutzen von numerischen Simulationen in den verschiedensten Engineering-Bereichen unter Beweis stellten.“

Schweizerische Bundesbahnen AG

www.sbb.ch

Roger Bertolaso,

Leiter Mechanik Engineering bei SBB in Bellinzona

Autor: Gerhard Friederici (CADFEM Germany)

Bilder: © SBB, SAECON

Veröffentlicht: Januar, 2023