Mit FEM-Berechnung wird jeder Schuss ein Treffer

Bei Breyton steht das Fahrerlebnis im Mittelpunkt der Felgenentwicklung. Für Firmengründer Edmund Breyton sind sowohl das überzeugende Design als auch die hohen Qualitätsstandards der Schlüssel zum Erfolg. Um diesen auch zukünftig abzusichern, arbeitet Breyton stets daran, die physikalischen und technischen Grenzen auszuweiten, unter anderem durch FEM-Berechnungen mit Ansys.

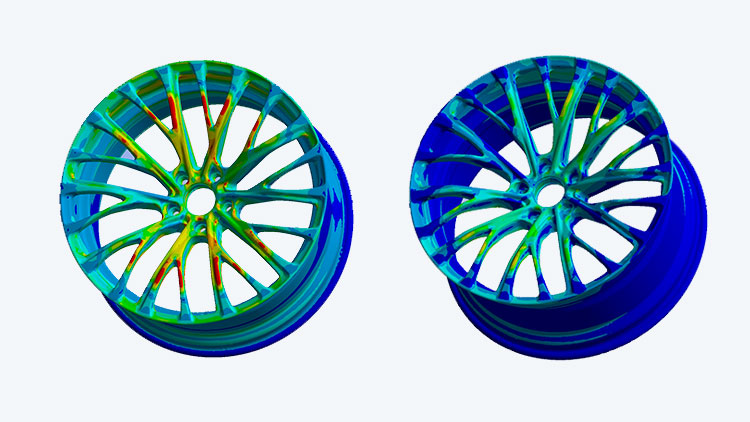

Für die hochwertigen Leichtmetallräder ist ein minimales Gewicht ausschlaggebend für exzellente Fahreigenschaften und insbesondere hohe Fahrdynamik. Deshalb zählen die Breyton-Felgen weltweit zu den leichtesten. Eine optimale Festigkeit sorgt anhand der FEM-Berechnungen (Finite-Elemente-Methode) für Sicherheit und Komfort, wobei die richtige Balance aus Elastizität und Steifigkeit die Performance unterstützt und den Komfort nicht zu kurz kommen lässt. Wenn dieses dann noch mit einer attraktiven, aber klaren Gestaltung kombiniert ist, wird klar, warum die Breyton-Felgen so begehrenswert sind.

Zukünftige Eigenschaften vorherbestimmen

Jede Felge wird nach den Vorgaben und Standards des TÜV entwickelt und abschließend auch vom TÜV nach den umfassenden Richtlinien geprüft. Deshalb wurde bei Breyton schon vor über 20 Jahren begonnen, die TÜV-Prüfstände mit der Ansys-Software nachzubilden, um alle notwendigen Felgentests möglichst frühzeitig digital als FEM-Simulation durchführen zu können. Dadurch sind die Felgenspezialisten heute in der Lage, die Charakteristik und die zukünftigen Eigenschaften ihrer Produkte sehr genau vorherzubestimmen sowie potenzielle Schwierigkeiten klar zu erkennen und zu beheben, bevor sie tatsächlich auftreten.

Zunächst war es bei anderen Unternehmen der Branche nicht üblich bei der Felgenentwicklung auf FEM-Berechnungen zu setzen. Aber in den letzten zehn Jahren hat sich der Einsatz von FEM-Software nach und nach mehr verbreitet. Edmund Breyton sieht seine Firma diesbezüglich jedoch weiterhin mit Abstand vorn. Das sehen auch andere Radanbieter wie ABT und HOFELE so und beauftragen Breyton deshalb mit der Entwicklung und Berechnung von neuen Leichtmetallrädern, die sie dann unter ihrem Namen auf den Markt bringen. Verstärkung erhielt die Breyton-Entwicklung vor einigen Jahren durch den Mathematiker Jan Weber und war damit in der Lage, die Basis und die Methoden der Simulation noch weiter auszubauen, um die Berechnungen noch näher an der Realität auszurichten.

„Seitdem können wir behaupten, dass jeder Schuss ein Treffer ist, denn jeder mit Simulationen geprüfte Entwurf besteht die TÜV-Prüfungen problemlos“, betont Edmund Breyton nicht ohne Stolz. Dazu ergänzt der Mathematiker Jan Weber: „Allerdings muss man wissen, was man tut. Das fängt schon beim Aufbau des Simulationsmodells an, geht über die Festlegung der richtigen Randbedingungen und betrifft natürlich auch die Interpretation der Berechnungsergebnisse und die Schlüsse, die daraus gezogen werden.“ Um diese Anforderungen zuverlässig erfüllen zu können, ist viel Simulationserfahrung und Branchenwissen erforderlich, so dass sich Jan Weber und Edmund Breyton ideal ergänzen.

Der Biegeumlauftest beim TÜV ist ausschlaggebend

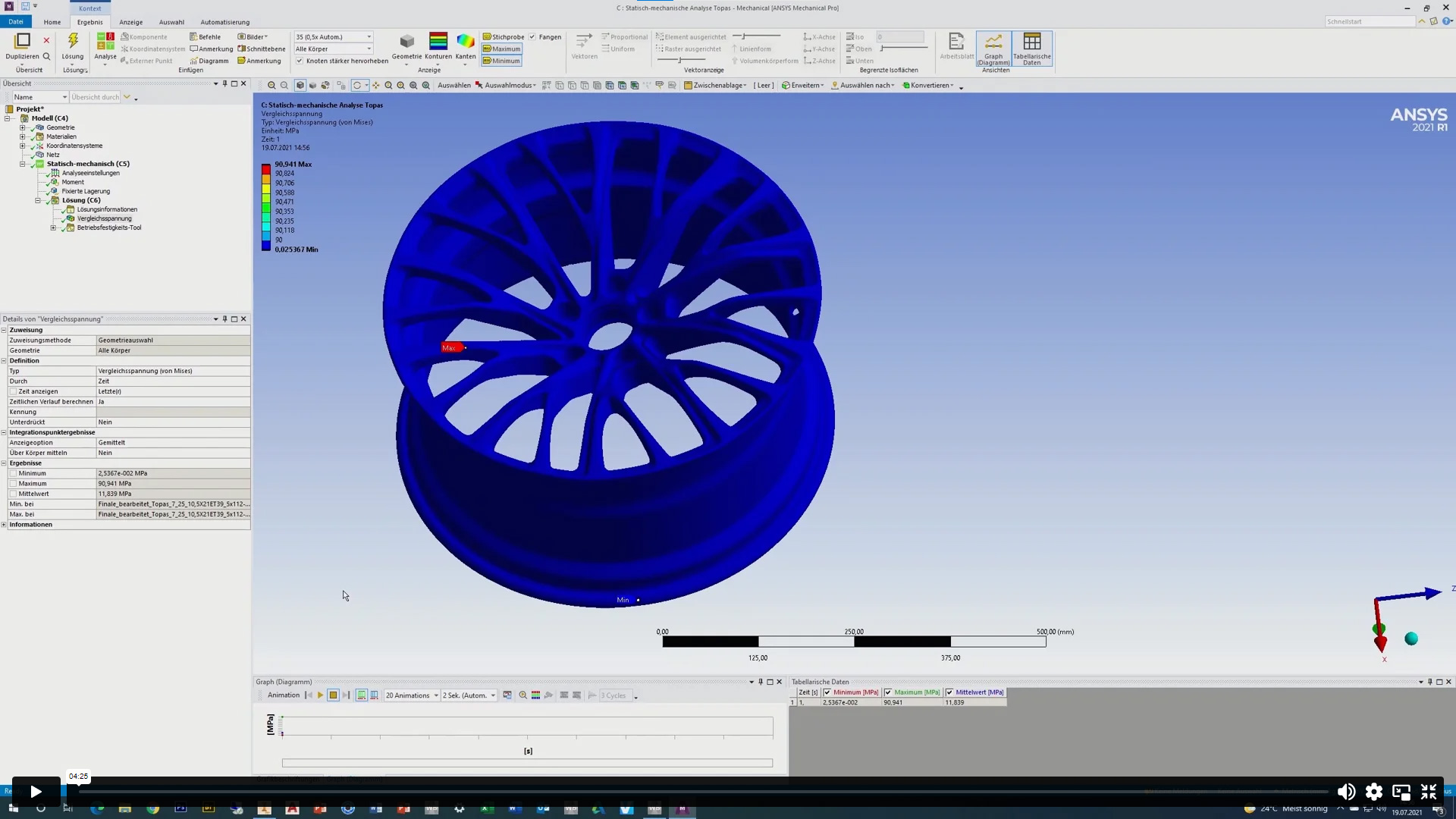

Der TÜV führt unter anderem einen Abrolltest durch, um die Kräfte zu überprüfen, die auf Reifen und Rad auf gerader Strecke wirken. Ein weiterer Aufpralltest simuliert einen seitlichen Einschlag auf die Felge, wie er zum Beispiel auftritt, wenn das Fahrzeug mit zu hoher Geschwindigkeit quer auf einen Randstein auffährt. Die mit Abstand wichtigste TÜV-Prüfung für die Produktsicherheit von Leichtmetallrädern ist der Biegeumlauftest. Er simuliert die Kräfte beziehungsweise die Lastwechsel, die an der Felge während einer Kurvenfahrt auftreten und die daraus resultierende Langzeitbelastung. Dazu wird das innere Felgenhorn mit einem Klemmring fest auf einem Prüftisch fixiert und die Felge an der Radanlagefläche mit einem rotierenden Moment sehr oft und über einen langen Zeitraum belastet.

„Bei der Simulation des Biegeumlauftests müssen wir uns sehr genau überlegen, wie wir die Kräfte und das Moment anlegen“, erläutert Jan Weber. „So können wir die Ausrichtung des Lastwinkels zu einzelnen Felgenspeichen beliebig wählen. Soll sie direkt an einer Einmündung einer Speiche ins Felgenbett oder eher zwischen zwei Speichen liegen, was zu grundsätzlich anderen Ergebnissen führt.“ Bisherige Erfahrungen haben gezeigt, wie hochbelastete Bereiche am besten entlastet werden können. Da die zugeführte Energie durch die Felge abgeleitet werden muss, sollte eine möglichst gute Verteilung über die gesamte Geometrie erfolgen. Beispielsweise indem bestimmte unproblematische Stellen weicher gestaltet werden.

Um die höher belasteten Bereiche ausreichend genau lokalisieren zu können, muss die Vernetzung entsprechend fein generiert werden. Da nicht voraussehbar ist, wo die Spannungsspitzen auftreten werden, muss die Vernetzung überall möglichst feinmaschig erfolgen, damit die Spannungsspitzen sichtbar werden. „Wir rechnen zunächst mit einem etwas gröberen Netz, meist mit mehr als 200.000 Knoten, um einen ersten Überblick zu erhalten“, berichtet Jan Weber. „Danach verfeinern wir das Netz teilweise auf bis zu fünf Millionen Knoten, um die wichtigen Details auch genau beurteilen zu können. Die berechneten Ergebnisse betrachten wir dann natürlich für verschiedene Anstellwinkel und jeweils einer Anzahl von Lastfällen, was zu längeren Rechenzeiten führt.“

Fertigungsbedingungen müssen immer im Blick bleiben

Kritische Bereiche treten oft da auf, wo die Speiche ins Felgenbett übergeht. Aber je nach Design treten die Spannungsspitzen auch an komplett unterschiedlichen Stellen auf, die nicht immer vorhersagbar, aber natürlich beeinflussbar sind. Bei der Auslegung der Felgen müssen die Fertigungsbedingungen immer mit im Blick bleiben, denn auch relativ dünne Speichen müssen sich im Gussprozess sicher herstellen lassen. Zusätzlich ist die Festigkeit von der Erstarrungsdauer beim Guss abhängig. Wenn dies nicht berücksichtigt wird, können sich von außen nicht sichtbare Lunker bilden. Diese reduzieren die Festigkeit und können die TÜV-Prüfungen negativ beeinflussen.

Vor ähnlichen Herausforderungen steht Edmund Breyton auch, wenn es um die Materialdaten der Felgen von den verschiedenen Zulieferern geht. Diese schwanken abhängig von den Gussprozessen und Fertigungstechniken, die jeweils verwendet werden. Dieser Umstand ist in der Wöhlerkurve zu berücksichtigen, mit der die Anzahl der Lastwechsel bis zum Bruch eines Materials dargestellt wird. Um einen gewissen Spielraum beizubehalten, wird deshalb konservativer als bei idealen Materialdaten gerechnet.

Simulationen führen uns sicher zum Ziel

In der Entwicklungsphase einer neuen Felgenausführung sind sehr viele Berechnungen notwendig, da die Felge nicht nur in einer Größe und einer Breite produziert werden soll. Oft sind über ein Dutzend Produktausführungen geplant, die alle durchgerechnet werden, da sich bei jeder Modifikation das Verhalten ändert. Für eine Grundentwicklung, die dann in den vorgegebenen parametrischen Größen ausgeführt wird, müssen oft noch kleine manuelle Anpassungen erfolgen, die der Designausprägung geschuldet sind.

Abschließend betont Firmengründer Edmund Breyton: „Wir sind ein Nischenhersteller mit relativ kleinen Stückzahlen. Folglich können die Werkzeugproduktion und die TÜV-Kosten zusammen bis zu 30 Prozent der Herstellungskosten betragen. Deshalb können wir nicht lange rumprobieren, sondern müssen stringent den von uns gewählten Weg gehen, der uns mit Simulationen sicher zum Ziel führt. Denn mit FEM-Software lassen sich nicht nur die grundlegenden, sondern immer wieder auch zuvor nicht erwartete Verbesserungsmöglichkeiten erkennen und nutzen. Diese Randbedingungen unterstreichen die Wichtigkeit der Simulation für unser Geschäftsmodell, das ohne Simulation nicht profitabel wäre. Trotzdem ist die FEM-Software auch für uns nur ein Werkzeug, das unser Streben nach Qualität bei Material, Design und Funktionalität erfolgreich vorantreibt.“