Drahtwälzlager aus additiver Metallfertigung

Die Franke GmbH aus Aalen entwickelt und fertigt Drahtwälzlager, eine leichtere Alternative zu den üblichen „Vollmateriallagern“. In einer Partnerschaft mit den Simulationsexperten von CADFEM und Rosswag als Lösungsanbieter für den 3D-Druck in Metall reizten die Lagerspezialisten von Franke die Technologie bis an die Grenzen aus.

3D-Druck für den Leichtbau von Drahtwälzlagern

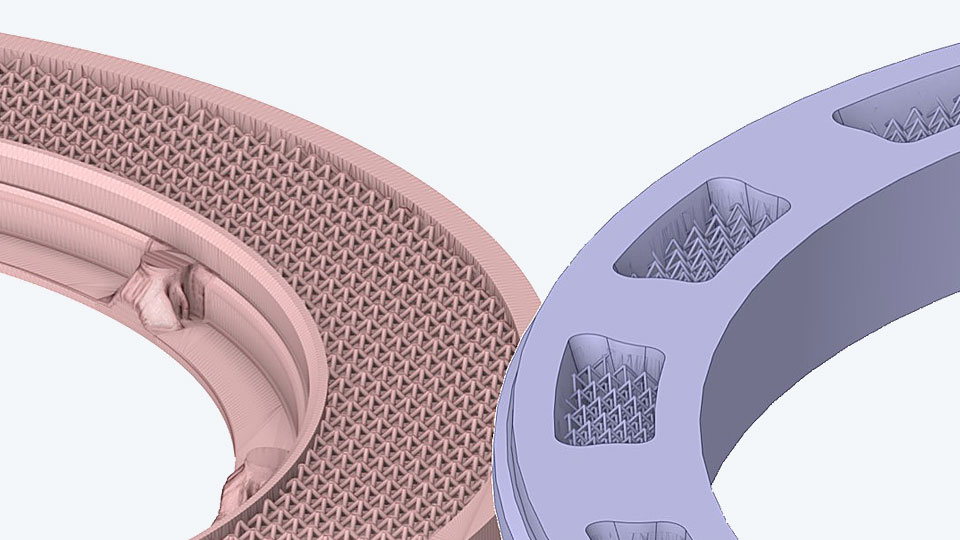

Seit den Sechzigerjahren ist Leichtbau einer der Treiber bei der Weiterentwicklung der Drahtwälzlager. Franke setzt dabei seit einigen Jahren auch auf 3D-gedruckte Aluminiumkörper, da es die additive Fertigung ermöglicht, ohne Festigkeitsverlust Material einzusparen. Arne Jankowski aus dem technischen Vertrieb bei Franke fügt an: „Innovative, kundenspezifische Lösungen sind unsere Kernkompetenz.“

Solche Lager kommen beispielsweise bei der Lagerung von Satellitenantennen für Telefon und Internet in Flugzeugen zum Einsatz. Diese Antennenschüsseln sind oft im Leitwerk untergebracht. Sie müssen während des Flugs ständig auf den Satelliten ausgerichtet bleiben, um die Datenübertragung zu ermöglichen. Gleichzeitig sollen die Lager natürlich möglichst leicht sein, um den Kerosinverbrauch des Flugzeugs zu minimieren beziehungsweise die Nutzfracht zu erhöhen.

Ingenieur Erich Franke erfand im Jahr 1936 ein besonders platzsparendes Wälzlager. Statt stählerner Innen- und Außenringe, zwischen denen kugel- oder rollenförmige Wälzkörper laufen, setzte Franke auf geschliffene Drahtringe. 1949 gründete der Erfinder eine eigene Firma, um diese Drahtwälzlager zu fertigen und zu vertreiben. In den 60er Jahren werden die Drahtlaufringe erstmals in Edelstahl- oder Aluminiumkörper integriert – der Leichtbau hält im Wälzlagerbau Einzug. Im Jahr 1970 wird das Franke-Prinzip auf lineare Bewegungen übertragen, diese Linearsysteme steuern heute etwa ein Viertel zum Gesamtumsatz bei.

Die Drahtwälzlager können sowohl mit etwas geringerer Genauigkeit und dafür sehr preiswert hergestellt werden als auch mit sehr hoher Präzision. So steht beispielsweise beim Einbau der Franke-Lager in Rundstrickmaschinen der Preis im Vordergrund, während die riesigen Lager für den Röntgenring von Computertomographen extrem genau und dabei sehr leise sein müssen. Die Möglichkeiten, die Lager an den Anwendungsfall anzupassen, sind nahezu unendlich –Wälzkörper und Käfige aus unterschiedlichen Materialien, unterschiedliche Geometrien machen unter anderem schmiermittelfreie oder lebensmittelfähige Lagerungen möglich, sogar im Weltall sind Drahtwälzlager von Franke im Einsatz.

Die Flexibilität dieser Technologie ermöglicht ein breites Einsatzspektrum – je etwa ein Drittel, der Kunden kommt aus den Branchen Maschinenbau und Medizintechnik, das letzte Drittel aus einer breiten Spannweite von Industrien. Heute sind etwa 280 Mitarbeiter am Standort Aalen tätig, die Lager mit bis zu zwei Metern Durchmesser entwickeln und fertigen. Dabei werden nur rund fünf Prozent der ausgelieferten Lager nach Katalog bestellt, der Rest sind individuell auf den Kundenwunsch abgestimmte Lager.

Topologieoptimierung und additiver Fertigung

Franke liefert schon seit einigen Jahren solche gewichtsoptimierten Lager an die Aerospace-Industrie, bisher allerdings mit konventionell gefertigten Lagerkörpern. Um auszuloten, welche weiteren Einsparungen mit modernsten Technologien – wie Topologieoptimierung und additiver Fertigung – möglich sind, holte sich Franke für ein Industrieprojekt zwei Partner ins Boot: Zum einen Rosswag Engineering, ein aus einer Freiformschmiede entstandener Spezialist für Metall-3D-Druck, der schon seit längerer Zeit Frankes Lieferant für additiv gefertigte Leichtbaulager ist. Zum anderen CADFEM aus Grafing bei München, Spezialist für die numerische Simulation, der unter anderem die High-End-Simulationswerkzeuge von ANSYS vertreibt, aber auch selbst Engineering-Dienstleistungen anbietet.

Auf Seiten von CADFEM beteiligte sich Florian Hollaus von CADFEM Austria an dem Projekt. Hollaus konnte in die Lageroptimierung seine langjährige Erfahrung in zahlreichen Kundenprojekten einbringen, in denen er als externer Dienstleister Topologieoptimierungen und andere Simulationen durchführte. In vielen dieser Engineering-Projekte, in denen er oft direkt mit dem Kunden und in dessen Team integriert arbeitet, ist zudem die additive Fertigung involviert, sodass Hollaus auch hier aus seinem Erfahrungsschatz schöpfen konnte.

Die familiengeführte Rosswag GmbH wurde 1911 gegründet und ist ein führender Anbieter von Schmiedebauteilen. Seit 2014 greift die Division Rosswag Engineering auf über 100 Jahre Erfahrung in der Verarbeitung von mehr als 400 verschiedenen Metallwerkstoffen zurück und erweitert das Leistungsspektrum um Ingenieurdienstleistungen und additive Fertigungsverfahren. Die weltweit einmalige und ganzheitliche Prozesskette wurde im Jahr 2017 um eine firmeninterne Metallpulverherstellung für Materialqualifizierungen erweitert. Damit wurden mittlerweile über 35 Werkstoffe für die additive Fertigung qualifiziert.

Seit 2018 kooperiert Rosswag mit dem Softwareunternehmen ANSYS bei der Prozesssimulation für anspruchsvolle Fertigungs- und Qualifizierungsprojekte. Vom TÜV SÜD wurde Rosswag als erstes Unternehmen sowohl für die Herstellung von Metallpulver als auch für die Serienfertigung von Funktionsbauteilen im Umfeld der additiven Fertigung zertifiziert. Die forschungsintensive Innovationsstrategie von Rosswag wurde in den letzten Jahren mit zahlreichen Auszeichnungen honoriert.

Mehr Freiheit bei der Formgestaltung der Wälzlager

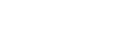

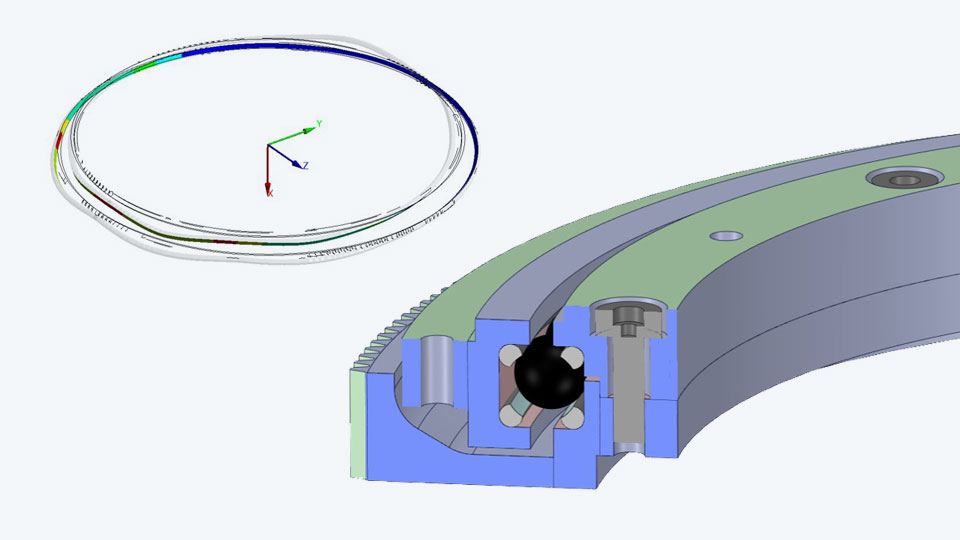

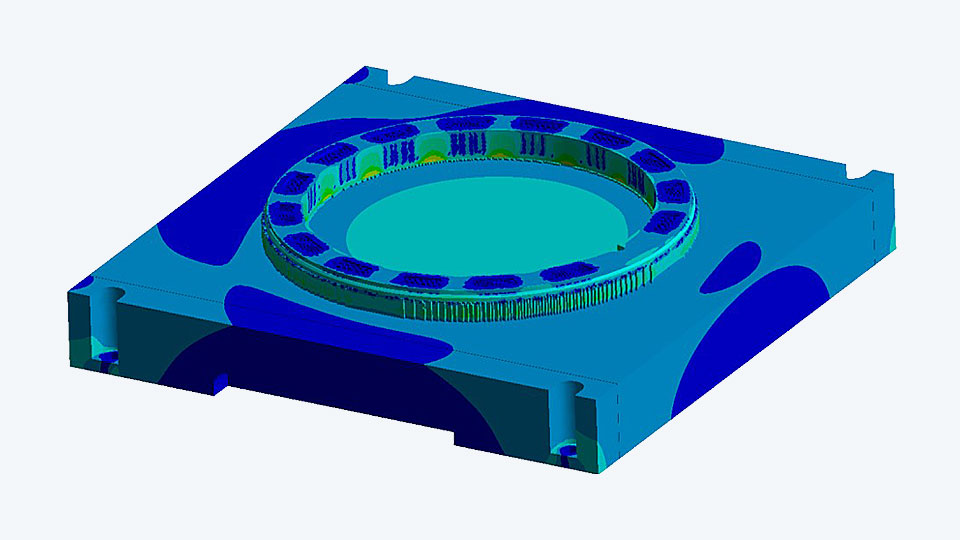

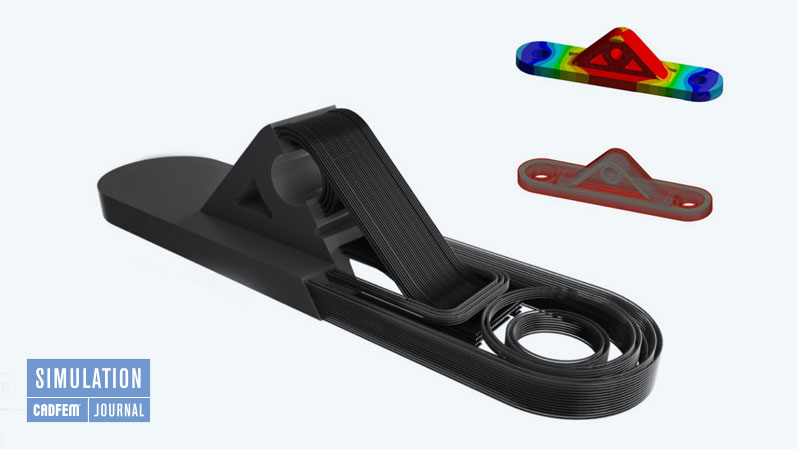

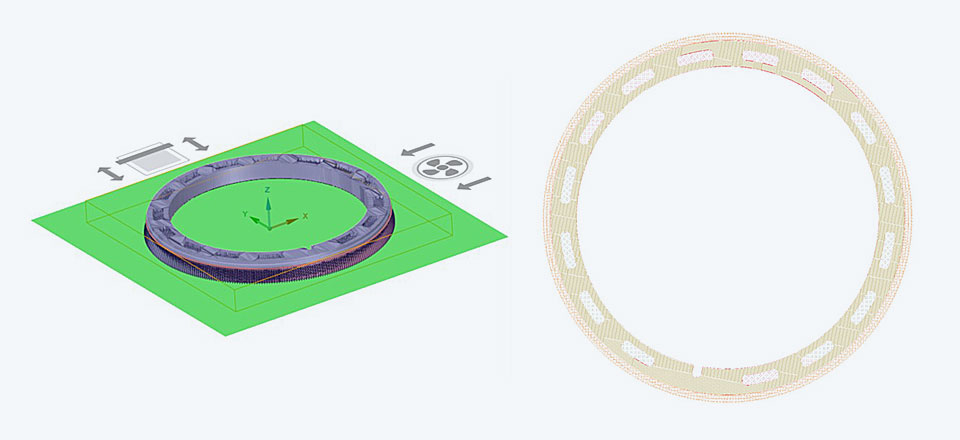

Ausgangspunkt war eine von Franke gelieferte Geometrie des bisher genutzten Lagers, das mit einem konventionell hergestellten Grundkörper aus Aluminium aufgebaut ist. Hollaus erinnert sich: „Das Lager mit einem Durchmesser von etwa 25 Zentimetern besteht aus einem Außenring und einem zweiteiligen Innenring. Die drei Aluminiumteile wurden durch CNC-Bearbeitung gefertigt und für dieses Verfahren so weit wie möglich gewichtsoptimiert. Bei additiver Fertigung sind wir wesentlich freier in der Formgestaltung, so dass weitere Materialeinsparungen möglich sind, beispielsweise indem wir Vollmaterial durch Gitterstrukturen, sogenannte Lattices, ersetzen.“

Hollaus importierte die von Franke gelieferte Geometrie in die Ansys Workbench, um sie für die Simulation vorzubereiten. Grundsätzlich ist die Definition von Kugellagern in FEM-Simulationen nicht einfach, Hollaus konnte hier aber auf eine erst kürzlich von CADFEM selbstentwickelte Erweiterung namens CADFEM Rolling Bearing inside Ansys zurückgreifen: „Jede Kugel kann theoretisch an vier einzelnen Punkten Kontakt mit den Drahtringen haben, was im FEM-Netz schwierig darzustellen ist. Unsere Erweiterung modifiziert das Modell automatisch so, dass die Berechnung optimale Ergebnisse liefern kann.“

Die Belastungen wurden für zwei Fälle berechnet

Franke lieferte auch die Belastungen auf das Lager. Dabei wurden zwei Fälle gerechnet: Zum einen die realen Belastungen aus dem Flugbetrieb und zum anderen die wesentlich höheren Belastungen, die in den Zulassungsbestimmungen verankert sind. Zudem mussten die Biegemomente im Lager berücksichtigt werden.

Nach dem Definieren aller Lasten und der unveränderlichen Geometriebereiche des Lagers wurde die Topologieoptimierung gestartet. Ein interessantes Ergebnisse der Berechnungen mit Ansys war, dass in einem größeren Bereich des Grundkörpers lediglich vernachlässigbare Spannungen auftraten und das Material an diesen Stellen durch die Topologieoptimierung entfernt wurde.

Gewicht des Lagerkörpers wurde spürbar reduziert

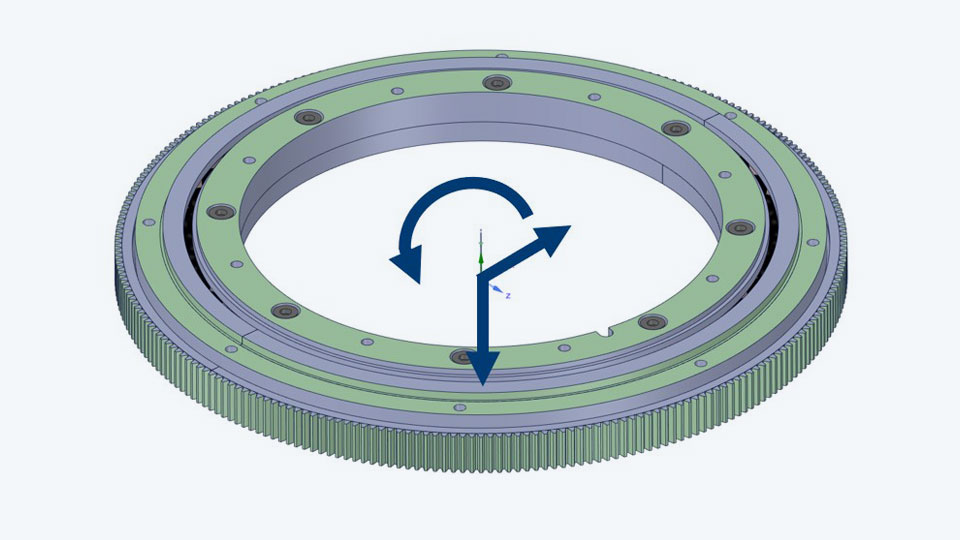

Anschließend importierte Hollaus die optimierte Geometrie in das in Ansys integrierte CAD-System SpaceClaim. Dort wurde der entsprechende Bereich mit einer Lattice-Struktur gefüllt, denn diese führt bei sehr geringem Gewicht zu höherer Steifigkeit. Mit der Topologieoptimierung gelang es, das Gewicht des 3D-gedruckten Lagerkörpers gegenüber dem konventionell gefertigten Pendant, das ja auch schon stark optimiert war, um weitere 16 Prozent zu verringern – ein sehr gutes Ergebnis.

Simulation zur Optimierung des 3D-Druckprozesses

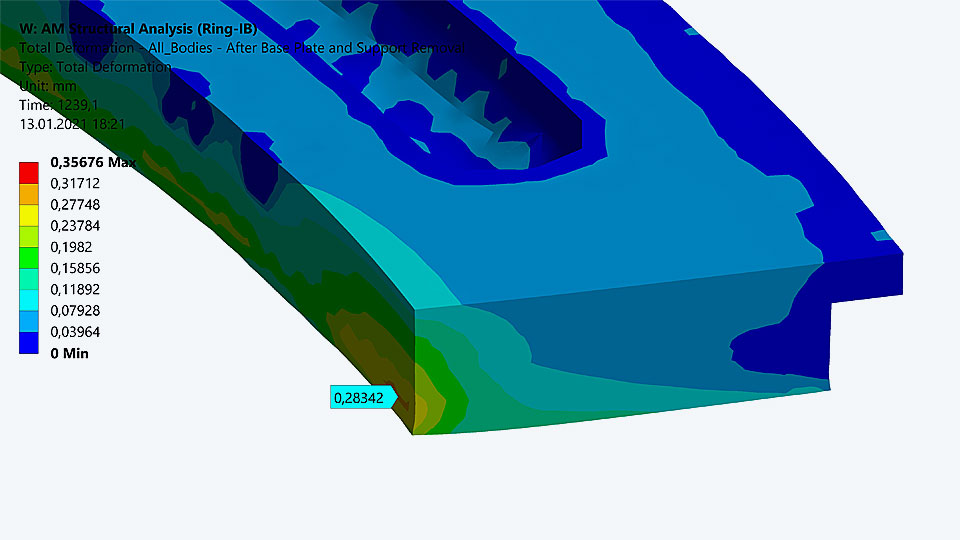

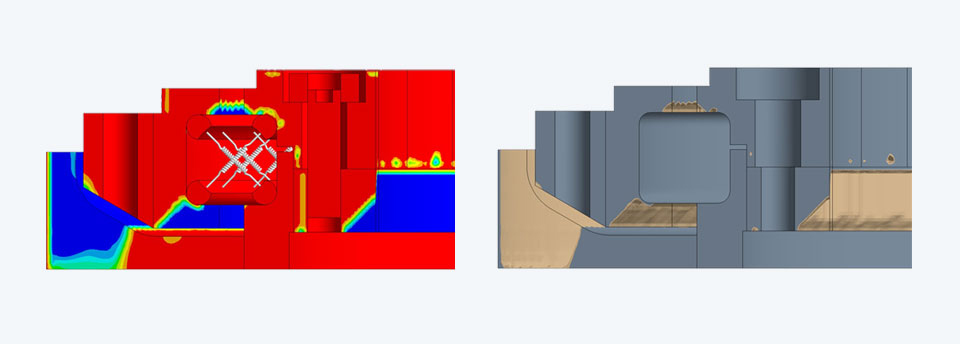

Ein zweites wichtiges Einsatzgebiet für die Simulation ist der Druckprozess an sich. Beim Metall-3D-Druck im Pulverbettverfahren wird durch fokussierte Laserstrahlen an den gewünschten Stellen die benötigte Energie eingebracht, um die Metallpulverpartikel vollständig aufzuschmelzen. Durch schnelle Abkühlraten und hohe Temperaturgradienten entstehen im Werkstück starke Spannungen. Um die Wärmeleitung während dem additiven Fertigungsprozess zu ermöglichen und entstehende Kräfte und Spannungen aufzunehmen, werden „Stützstrukturen“ benötigt. Einerseits sind Stützstrukturen damit wichtig für das Gelingen des Druckprozesses, andererseits sind sie auch Kostentreiber durch den benötigten Material- und Zeiteinsatz.

Hollaus verdeutlicht: „Bei der Simulation mit der Ansys Additive Suite arbeiten wir mit Materialparametern, die in langwierigen Versuchsreihen gewonnen wurden. Einige der Materialdaten, die im Lieferumfang der Additive Suite enthalten sind, wurden übrigens von Rosswag Engineering entwickelt. Mit diesen Daten erreichen wir eine sehr genaue Repräsentation des realen Geschehens. Das betrifft beispielsweise die Bildung des Schmelzepool, wenn der Laserstrahl auf das Pulver trifft, oder auch die Verteilung der Wärme durch die jeweilige Scan-Strategie bei den einzelnen Schichten. Um den Verzug zu minimieren, wird nicht wie bei einem Kunststoff-Filamentdrucker in einer Linie gearbeitet, sondern der Laserstrahl springt über die gesamte Druckfläche hin und her.“

Stützstrukturen fixieren die 3D-Druckteile

„Trotzdem bringt ein Laserstrahl die Hitze extrem punktuell in das Material ein – das ist ja der Sinn der Sache, um feine Details drucken zu können“, so Hollaus weiter. „Deshalb müssen die Druckteile über Stützstrukturen fixiert werden, damit sie sich nicht verziehen oder gar nach oben biegen, wo sie dann beim Auftragen der nächsten Schicht mit der Beschichterlippe kollidieren. Andererseits müssen diese Strukturen manuell entfernt werden und verbrauchen Material, so dass eine Balance zwischen zu wenig und zu viel Stützstruktur gefunden werden muss. Dazu lassen sich Druckparameter wie Geschwindigkeit und Einwirkzeit des Lasers variieren, aber auch die Orientierung des Bauteils im Raum. Genau diese optimale Einstellung bestimmen wir mit der Additive Suite und vermeiden so eventuelle Fehldrucke.“

Hollaus arbeitete bei der Simulation des Druckprozesses eng mit Philipp Schwarz zusammen, dem Projektingenieur von Rosswag. Schwarz erinnert sich an die Zusammenarbeit: „Jeder von uns brachte seine Erfahrung ein, wir fügten beispielsweise bei der von CADFEM berechneten Geometrie gezielt Material an den Stellen hinzu, an denen eine spanende Nachbearbeitung notwendig war, etwa im Lagersitz. Zudem definierten wir die Positionierung im Bauraum und die Stützstrukturen. Anschließend ging das Gesamtmodell zur Simulation des Bauvorgangs zurück an CADFEM.“

Bauvorgang wird Schicht für Schicht berechnet

Hollaus fügt an: „In der Additive Suite konnten wir den Bauvorgang Schicht für Schicht berechnen und damit die optimalen Fertigungseinstellung finden, mit denen sich die Lagerkörper zuverlässig, präzise und mit möglichst wenig Nacharbeit herstellen ließen – was sich dann ja auch während des Drucks bei Rosswag bestätigte.“ Schwarz stimmt zu: „Das ist richtig, die drei Komponenten konnten ohne Komplikationen gedruckt werden. Für die jetzigen Prototypen nutzten wir den Standardwerkstoff AlSi10Mg. Im nächsten Schritt denken wir aber auch an neue Legierungen, die bisher nicht in der Additive Suite zur Verfügung stehen. In der Vergangenheit haben wir bereits in enger Kooperation mit Ansys eigene Materialmodelle zur Additive Suite hinzufügen können. Die Erarbeitung aller theoretischer und experimenteller Daten für das Materialmodell einer leistungsfähigeren Aluminiumlegierung wäre der nächste große Schritt in diesem Projekt.“

Anschließend generierte Schwarz in Ansys Additive Prep die Daten für die Metall-3D-Druckanlage von SLM Solutions, auf der alle Teile gefertigt wurden. Die fertig gedruckten Lagerkörper wurden dann an Franke geliefert, wo sie wiederum bearbeitet und mit den Lagerbestandteilen – Drahtringe, Wälzkörper und Käfig – vervollständigt wurden. Franz Öhlert, Konstrukteur bei Franke, erläutert die Bearbeitung: „Auf der CNC-Fräsanlage werden die Sitze für die Drahtringe bearbeitet, die Kontaktflächen der zwei Innenringteile mit dem Außenring sowie die Stellen, an denen das Lager mit anderen Bauteilen verbunden wird. Bisher ist es nicht möglich, diese Flächen so sauber zu drucken, dass sie ohne weitere Bearbeitung genutzt werden können.“

Gute Zusammenarbeit auch unter Corona-Bedingungen

Nahezu das komplette Projekt lief unter Corona-Bedingungen ab, lediglich das Kickoff-Meeting konnte noch kurz vor dem Lockdown im März 2020 als reales Treffen abgehalten werden. Die weiteren Absprachen liefen dann über Microsoft Teams. Dabei bewährten sich die 3D-Darstellungen aus Ansys als Kommunikationsmittel. Dank der Einfärbung der 3D-Modelle mit den unterschiedlichen Spannungen im Bauteil konnten Problemstellen auch im Videomeeting klar kommuniziert und Lösungen gefunden werden.

Franz Öhlert ist mit der Zusammenarbeit in der Partnerschaft sehr zufrieden: „Es handelte sich hier zwar nicht um einen realen Kundenauftrag, sondern wir wollten aus eigenem Antrieb herausfinden, welche Einsparungen sich mit Topologieoptimierung und additiver Fertigung erreichen lassen. Trotzdem war es eine sehr realistische Zusammenarbeit, auch in realen Projekten hätten wir mit Rosswag und CADFEM kooperiert – beziehungsweise haben es schon getan. Unser Team – bestehend aus Lagerspezialisten von Franke, den Erfahrungen im 3D-Druck und mit Metallwerkstoffen von Rosswag sowie den Simulationsexperten von CADFEM – war effizient und alle waren von der angenehmen Zusammenarbeitet beeindruckt. Wir kamen mit annehmbarem Aufwand zu einem tollen Ergebnis und werden die Erfahrungen aus diesem Projekt sicherlich in der weiteren Praxis nutzen können.“

Vermeidbare Fehldrucke bringen große Einsparungen

Auch Florian Hollaus ist sehr zufrieden mit dem Projekt: „Wir konnten zeigen, dass wir mit der Software der Additive-Serie von Ansys den Fertigung so realistisch simulieren und optimieren, dass der Druckprozess problemlos erfolgt. Und die 16 Prozent Gewichtseinsparung an einem schon optimierten Bauteil verdeutlichen, was mit der Topologieoptimierung und den Freiheiten des 3D-Drucks zusätzlich erreicht wird.“

Philipp Schwarz formuliert abschließend: „Wir als erfahrener Dienstleister profitieren von der Fertigungsprozess-Optimierung, die wir mit CADFEM umgesetzt haben. Metall-3D-Druck erfordert sehr hohe Investitionen in Maschinen, Material und Know-how, so dass jeder vermiedene Fehldruck zu einer spürbaren Einsparung führt. Die Ansys Additive Suite hat uns nicht nur in diesem Projekt überzeugt, sondern wird auch von uns schon seit mehreren Jahren erfolgreich im Tagesgeschäft eingesetzt.“

Rosswag GmbH

August-Roßwag-Str. 1

D-76327 Pfinztal (Karlsruhe)

info@rosswag-engineering.de

Franke GmbH

Obere Bahnstraße 64

73431 Aalen

info@franke-gmbh.de

Autor: Dipl.-Ing. Ralf Steck

Freier Fachjournalist für die Bereiche CAD/CAM, IT und Maschinenbau in Friedrichshafen

rsteck@die-textwerkstatt.de

© Bilder: Rosswag GmbH | Franke GmbH