Optimierung einer Batteriepack-Halterung

In nur vier Monaten hat sich die Masterstudentin Laura Hinsching im Corona-Online-Semester in die FEM-Simulation eingearbeitet. So konnte sie – mit einer Menge an Selbstmotivation – in kürzester Zeit ein sehr eindrucksvolles Ergebnis bei der Weiterentwicklung einer Aufnahmevorrichtung für Batteriepacks vorweisen.

Varianten von Material und Geometrie

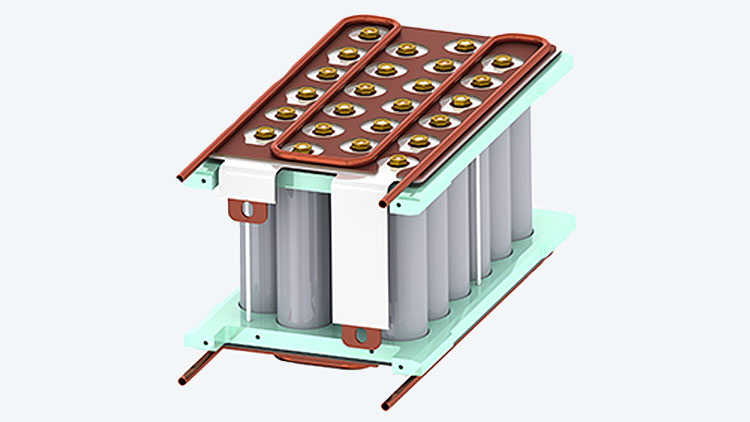

Gemeinsam mit dem Maschinenbauprofessor Dr.-Ing. Folker Flüggen und dem Seminarleiter Dipl.-Ing. (FH) Frank Einicke wurde von Laura Hinsching an der Hochschule Nordhausen eine ambitionierte Konzeptstudie erarbeitet. Ziel der Studie war eine gewichts- und kostenoptimierte Weiterentwicklung einer Aufnahmevorrichtung für ein Batteriepack. Dazu nutzte Laura Hinsching die Simulationssoftware Ansys Workbench, um durch die Berechnung von Material- und Geometrievarianten die gewünschte Optimierung zu erreichen.

Da für die Zulassung derartiger Batteriesysteme im Marinebereich diverse Prüfungen im Rahmen der Typgenehmigung durch die Klassifikationsgesellschaft DNV GL zu absolvieren sind, sollten diese Anforderungen als Rahmenbedingungen bereits bei der Simulation berücksichtig werden.

Propagationstest für die Typgenehmigung

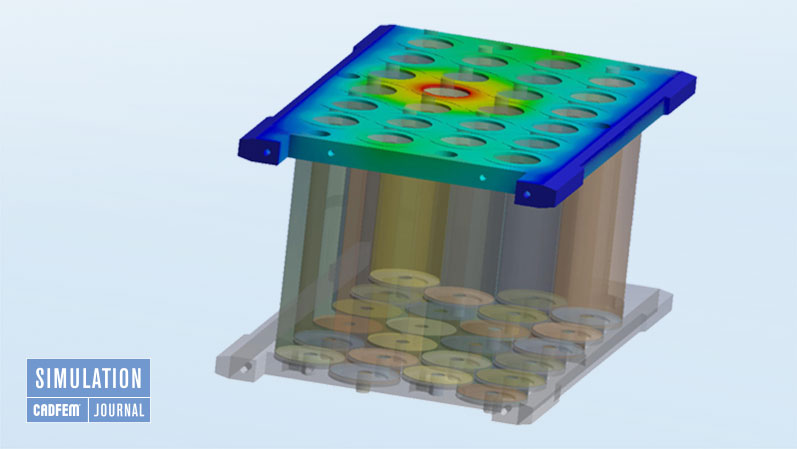

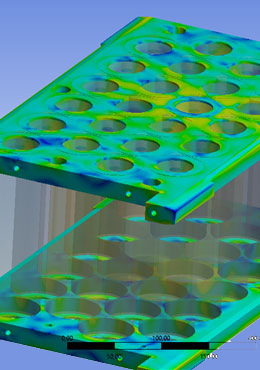

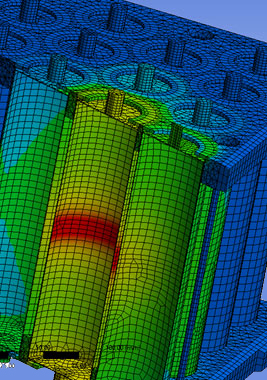

Als Referenzszenario wurde zunächst der angestrebte Betriebszustand ausgewertet. Der sogenannte Propagationstest und die Wechselwirkung der Lithium-Ionen-Zellen zum Zellhalter wurden als thermisches Worst-Case-Szenario mit Ansys Workbench abgebildet. Dazu erfolgte eine Kopplung aus transient thermischer und strukturmechanischer Simulation. Als dritte Berechnung wurden eine vorgespannte Modalanalyse sowie eine dynamisch strukturmechanische Analyse für den dynamischen Belastungsfall infolge Vibrationen der Batteriepacks bei Betrieb auf hoher See gewählt. Eine Validierung der Ergebnisse konnte durch Messungen beziehungsweise im Vergleich mit bereits existierenden Messungen an der realen Baugruppe durchgeführt werden.

Die Berechnung erfolgte zunächst mit dem Ist-Zustand des Zellhalters und anschließend mit verschiedenen Alternativmaterialien. Nachdem entsprechend den Simulationsergebnissen ein geeignetes Material ausgewählt werden konnte, wurden auf Basis der vorgeschriebenen Testszenarien die Geometrie durch Variation der Geometrieparameter untersucht und optimiert.

Thermal Runaway als Worst-Case-Szenario

Eine kritische Anforderung bei marinen Batteriesystemen ist die thermische Belastbarkeit der Komponenten. Wobei im sogenannten Propagationstest der Worst-Case einer Überladung mit anschließendem Thermal Runaway einer Zelle im System erprobt wird. Im Normalfall ist die Wahrscheinlichkeit eines solchen Ereignisses aufgrund der verbauten Energie-Management-Software sowie der hohen Sicherheit der Zellen sehr gering. Dennoch ist dieses Szenario im Rahmen des Zulassungsverfahrens abzusichern. „Dabei können lokal an den betrachteten Zellhaltern thermische Belastungsspitzen von über 200°C entstehen“, berichtet Laura Hinsching. „Folglich ist die Materialauswahl dadurch eingeschränkt. Zeitgleich musste sichergestellt werden, dass der Zellhalter die radiale und axiale Fixierung der Zellen während des gesamten Überladungsprozesses gewährleistet. Nur so lässt sich eine Propagation und somit eine Ausbreitung des Thermal Runaways unter den Zellen verhindern.“

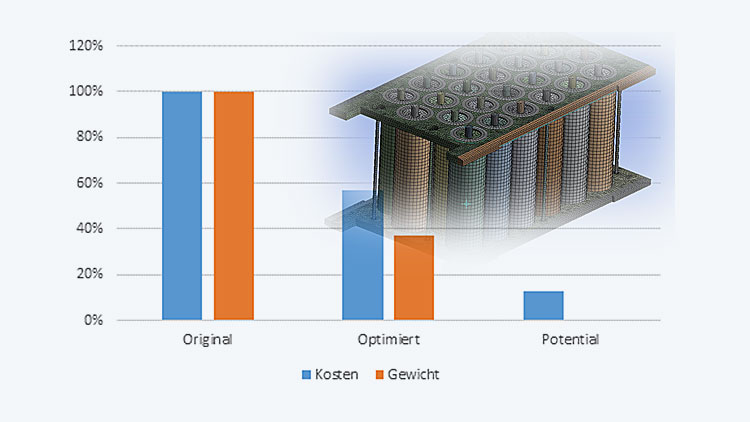

Auf Basis der Simulationsergebnisse wurde ein Konzept für die Herstellung der Komponenten ausgearbeitet, das umsetzbare signifikante Gewichtsreduktionen bei einem optimalem Material-auslastungsgrad gewährleistet. Ein Großteil der Senkung des Gewichtes und der Kosten ist auf den ausgewählten Polymer-Werkstoff zurückzuführen. Dieser überzeugte sowohl durch einen niedrigen Materialpreis als auch durch geringe Fertigungskosten bei der Bauteilherstellung (Spritzguss) und -nachbearbeitung. Gleichzeitig konnte eine hinreichende mechanische Festigkeit und thermische Beständigkeit für den vorliegenden Anwendungsfall abgesichert werden.

Produkt für die Serienherstellung finalisieren

Das mittelständische Thüringer Unternehmen bewertet das Resultat der Konzeptstudie überaus positiv. „Mit den Ergebnissen der Untersuchungen konnten wir einen guten und wichtigen Schritt in der Weiterentwicklung unseres Produktes vorankommen“, erklärte der Leiter der Batterieentwicklung:

Problemlöser für morgen auszubilden, das ist das Ziel der Hochschule Nordhausen. Schon der griechische Gelehrte Aristophanes sagte 400 v. Chr. „Menschen bilden bedeutet nicht, ein Gefäß zu füllen, sondern ein Feuer zu entfachen“. Das es auch mit Online-Lehre und anwendungsorientierter Wissensvermittlung gelingen kann, solche Antriebskräfte frei zu setzen, macht die Verantwortlichen in der Hochschule Nordhausen sehr stolz. Für die Zukunft der Ausbildung von Ingenieuren sind sie ebenfalls optimistisch, denn mittlerweile ist Laura Hinsching bei ihrem „Auftraggeber“ erfolgreich als Konstrukteurin im Einsatz.

Seit vielen Jahren hat die Simulationsplattform Ansys Workbench ihren festen Platz in der Ausbildung angehender Ingenieure an der Hochschule Nordhausen. Als erste Thüringer Hochschule stellte sie Corona-bedingt im April 2020 innerhalb von nur vier Wochen den Lehrplan komplett auf Online-Lehre auch im FEM-Labor um.

Seitdem nutzen die Studierenden in FEM-Seminaren die Möglichkeiten von Ansys Student für die Bearbeitung der Seminaraufgaben. Die Online-Plattform ermöglicht es, sich mit den Dozenten und Kommilitonen auszutauschen und Projekte gemeinsam zu diskutieren und zu bearbeiten. Beginnend mit den Grundlagen der Statik umfassen die Inhalte der Ausbildung unter anderem nichtlineare Strukturmechanik, Temperaturfelder, Topologieoptimierung, Design Exploration und Fluid-Struktur-Interaktion. Durch die Möglichkeiten der Werkstoffprüfung im Labor der Hochschule können Materialmodelle für die Simulation direkt aus realen Messwerten abgeleitet und validiert werden. Eine Hochschule der kurzen Wege macht dies möglich. Zusätzlich ist die Einbindung der neuen Softwaregeneration Ansys Discovery in Planung, um den Ansatz einer simulationsgesteuerten Produktentwicklung (Simulation Driven Design) auf Grundlage des physikalischen Verhaltens weiter auszubauen.

Ein Großteil der Studierenden hatte bis zum Zeitpunkt des ersten „Corona Semesters“ im April 2020 noch nie Berührung mit dem Simulationswerkzeug. Und dann FEM im Homeoffice „von 0 auf 100“ zu lernen, lässt das Ergebnis der Abschlussarbeit von Laura Hinsching nach nur vier Monaten umso eindrucksvoller erscheinen. „Was hier auch mit einer riesigen Menge an Selbstmotivation durch die Masterstudentin Laura Hinsching umgesetzt werden konnte, ist sehr beeindruckend“, betont der Seminarleiter Dipl.-Ing. (FH) Frank Einicke stolz.