Leicht beschleunigen

Mit der Entwicklung immer leichterer Spannfutter für die Drehbearbeitung bedient SCHUNK die Anforderungen seiner Kunden, die energieeffizient und schnell ihre Bauteile produzieren wollen. Dazu nutzt SCHUNK Simulationslösungen von CADFEM, unter anderem Software zur Topologie- und Parameteroptimierung.

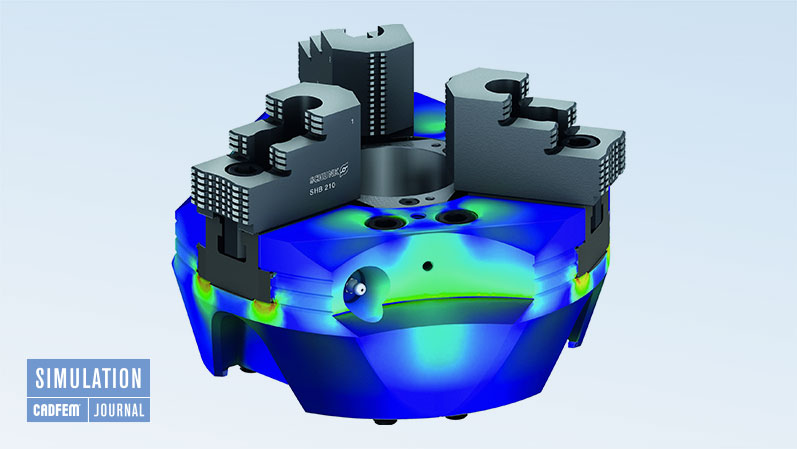

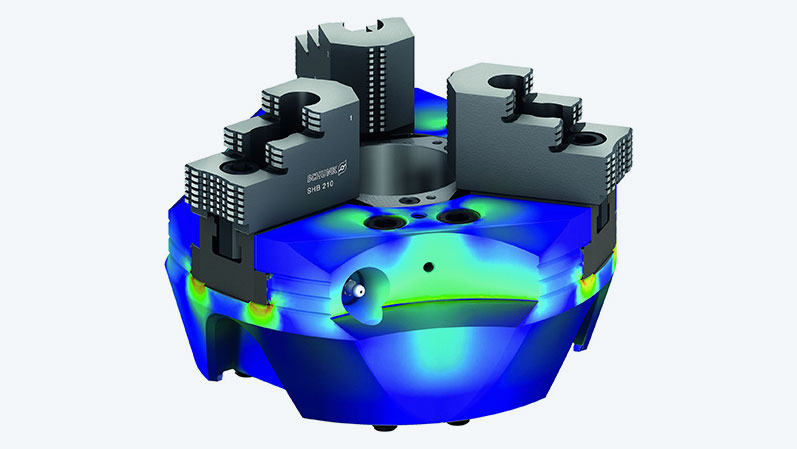

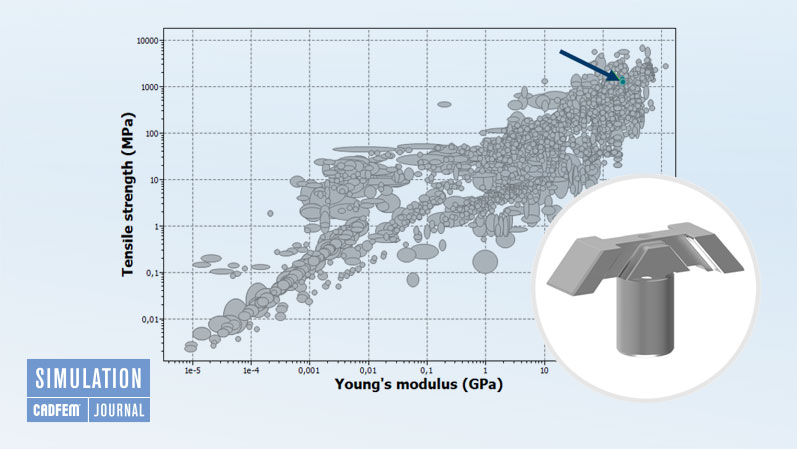

Das von SCHUNK entwickelte Keilhaken-Kraftspannfutter ROTA NCE vereint Leichtbau, höchste Belastbarkeit und eine außergewöhnliche Formsprache in einem. Die Geometrie des Drehfutters wurde so an den Kraftfluss angepasst, dass trotz Leichtbau eine maximale Steifigkeit gewährleistet ist. Im Vergleich zu herkömmlichen Drehfuttern wurde die Massenträgheit je nach Baugröße um bis zu 40 Prozent reduziert.

Gefragt: Hohe Steifigkeit bei geringer Masse

Die Spezialisten am SCHUNK Kompetenzzentrum für Drehtechnik und stationäre Spannsysteme im oberschwäbischen Mengen wollten mit der Entwicklung des ROTA NCE beitragen, das Energiemanagement gemäß DIN EN ISO 50001 zu verbessern. Ziel war, ein Spannmittel zu entwickeln, das eine geringe Masse beziehungsweise Massenträgheit besitzt, um so die erforderliche Beschleunigungsenergie und -dauer zu minimieren. Jedoch sollte die grundlegende Spannfunktion des Futters – gemessen an der Steifigkeit und Variabilität – vollständig beibehalten, möglichst sogar erhöht werden. Und auch die gewünschte Rund- und Planlaufgenauigkeit musste gewährleistet sein.

Dazu wurde mit einer Topologieoptimierung die Grobstruktur der Spannmittelkomponenten anhand des jeweiligen Kraftflusses bestimmt. Bei der darauf aufbauenden Parameteroptimierung wurden die entstandenen Abmessungen so variiert, dass eine optimale Feinstruktur entsteht. Das so konstruierte Spannmittel konnte dann durch FE-Analysen in seinen Eigenschaften bewertet und mit den bisher gefertigten Spannmitteln verglichen werden.

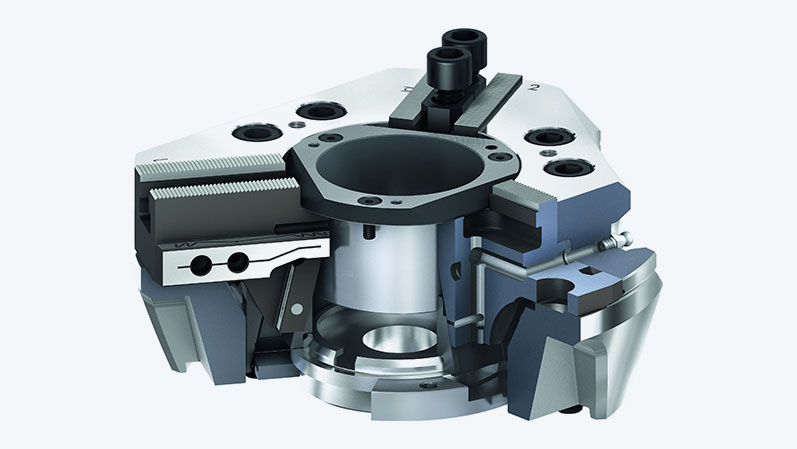

SCHUNK ROTA NCE ist ein extrem gewichterleichtertes 3-Backen-Kraftspannfutter mit Durchgangsbohrung. Es zeichnet sich aus durch sein innovatives Design, das ein großes Einsparpotenzial bei dynamischen Prozessen ermöglicht. Das Futter ist ideal für den Einsatz auf Maschinen mit Kurzhubzylinder geeignet. More at schunk.com

Gewölbestrukturen unterhalb der Backen

„Für die Topologieoptimierung haben wir in Ansys ein Startmodell definiert, das die erforderlichen Randbedingungen wie Kräfte und Lager enthält“, erklärt Mathias Siber, der das Projekt zum Thema seiner Masterarbeit machte. „Als Zielfunktion der Optimierung wurde die Maximierung der Steifigkeit gewählt, wobei die Restriktion der Masse bei 70, 50 beziehungsweise 30 Prozent der Ausgangsmasse liegen sollte.“ Außerdem wurden die vorhandenen Funktionsflächen gekennzeichnet, um sie von der Optimierung auszuschließen (Non Design Bereiche), denn sie sollten in ihrer ursprünglichen Form verbleiben.

Der Optimierungsalgorithmus ermittelte entsprechend den mechanischen Belastungen und abhängig von den vorgegebenen Masserestriktionen dann die geometrische Grundgestalt. Dabei entstanden im Futterkörper Gewölbestrukturen unterhalb der Backenführung und kreisförmige Aussparungen zwischen den Führungsbahnen sowie insgesamt eine konische Futterkontur.

„Durch die Topologieoptimierung konnte das Drehfuttergewicht deutlich reduziert werden, was sich zudem positiv auf die Belastung der Spindellagerung auswirkt“, berichtet Philipp Schräder, Leiter der Entwicklung Spanntechnik. „Außerdem haben wir die Gewölbestruktur, die sich aus der Topologieoptimierung ergeben hat, als Geschmacksmuster beim deutschen Patent- und Markenamt registrieren lassen, um uns vor Nachahmungen so weit wie möglich zu schützen.“

Sensitivitätsstudien zeigen Einfluss der Parameter

Nach der Topologieoptimierung erfolgte die Parameteroptimierung anhand von Sensitivitätsstudien mit Ansys optiSLang. Damit konnte der Einfluss der Eingangsparameter auf die angestrebten Ausgangsdaten untersucht, visualisiert und bewertet werden. Der anschließende Optimierungsalgorithmus suchte nach dem Minimum der entsprechend definierten Zielfunktion, unter anderem möglichst wenig Aufbäumung auch bei hoher Spannkraft.

Dabei wurden neben dem Futterkörper auch die Grund- und Aufsatzbacken berücksichtigt. „Mit optiSLang konnten wir untersuchen, wie die Backenführung aussehen muss“, erläutert Mathias Siber. „Wir analysierten, welche Parameteränderungen zu dem gewünschten Ergebnis führen würden, nämlich wenig Verformung bei geringem Gewicht.“

Für die Grundbacke waren die Masse und die axiale Aufbäumung maßgebend. Es dominierten die Parameter „Tiefe der Führung im Futterkörper“ und „Breite der Führungsnut“. Dabei hatte die Tiefe der Führung gegensätzliche Auswirkungen, denn je tiefer die Führung im Futterkörper liegt, desto geringer ist dessen Aufbäumung. Dagegen steigt jedoch die Masse der Grundbacke proportional dazu an.

Mehrzieloptimierung erleichtert die Auslegung

In dem skizzierten Fall wird nach der Parameterkonstellation mit geringer Aufbäumung bei gleichzeitig niedrigster Grundbacken-Masse hin optimiert. Das Ergebnis dieser Mehrzieloptimierung ist ein optimales Tiefe-Breite-Verhältnis von 2:3 für die Grundbackenführung. Damit lässt sich das Verhalten des Produktes bei unterschiedlicher Auslegung sehr genau untersuchen, um ein „robustes“ Design zu erstellen.

Während mit der Topologieoptimierung aus dem Kraftfluss die leichteste Futtergestalt berechnet wurde, konnten mit der Parameteroptimierung höchste Steifigkeit und reduzierte Kerbspannungen abgesichert werden, um eine größtmögliche Lebensdauer der Spannfutter zu erreichen. Zusätzlich wurde ein rechnerischer Festigkeitsnachweis nach FKM-Richtlinie durchgeführt.

Prototyp erfüllt sämtliche Anforderungen

Nach der Optimierung sind von jeder Futtergröße Prototypen gefertigt worden. Diese wurden dann auf dem Prüfstand untersucht und verifiziert, wobei bis zu 500.000 Zyklen getestet wurden, was mehrere Monate in Anspruch nahm. „Wie auch bei anderen Projekten war aufgrund der umfangreichen Simulationen während der Entwicklung nur ein Prototyp pro Baugröße notwendig, der den festgelegten Anforderungen voll und ganz entsprach“, betont Philipp Schräder. „Da ein Prototypentest mehrere Monate dauern kann, liegt die Zeitersparnis durch die Simulation auch in diesem Größenbereich, das heißt bei einer Neuentwicklung bei rund einem halben Jahr.“

Durch die Topologie- und Parameteroptimierung konnte ein Leichtbau-Spannfutter realisiert werden, bei dem eine Reduktion der Masse um 30 beziehungsweise der Massenträgheit um 40 Prozent erreicht wurde. Daraus ergeben sich Vorteile wie verkürzte Beschleunigungsphasen und ein geringerer Spannkraftabfall unter Drehzahl, resultierend aus einer 20 Prozent geringeren Backen-Fliehmasse. Durch die Parameteroptimierung im Bereich der Backenführung wurde zudem eine Erhöhung der Steifigkeit des Futters bei gleichzeitig reduziertem Spannungsniveau erreicht. Dies führt zu einer Steigerung der maximal ertragbaren Spannkraft um 20 Prozent. In Verbindung mit der reduzierten Backen-Fliehmasse lässt sich so eine mögliche Drehzahlsteigerung von 10 Prozent erzielen.

Die ISO 50001 ist eine weltweit gültige Norm der International Organization for Standardization (ISO), die Organisationen und Unternehmen beim Aufbau eines systematischen Energiemanagements unterstützen soll; sie kann auch zum Nachweis eines mit der Norm übereinstimmenden Energiemanagementsystems durch eine Zertifizierung dienen. (Quelle: Wikipedia)

Höhere Produktivität und weniger Energieverbrauch

Für den Anwender bietet das Drehfutter SCHUNK ROTA NCE ideale Voraussetzungen für eine hohe Prozessdynamik und Produktivität bei minimalem Energieverbrauch. Vor allem in der Großserienfertigung führt das energie- und taktzeiteffiziente Futter zu deutlichen Einsparungen und ist damit bestens für die Energiemanagement-Zertifizierung DIN EN ISO 50001 geeignet.

SCHUNK und CADFEM verbindet eine langjährige Zusammenarbeit im Bereich der numerischen Simulation mit Ansys. Schon früh ist SCHUNK in die numerische Simulation mit Ansys eingestiegen – mit CADFEM als Partner für alle Fragen rund um die Beschaffung der Software aber auch für alles, was für deren effizienten Einsatz dazugehört: Hardware, Schulung, Anwendersupport und die fachliche Unterstützung, wenn neue Einsatzgebiete erschlossen werden.

SCHUNK GmbH & Co. KG

Philipp Schräder

www.schunk.com

Autor: Gerhard Friederici

(CADFEM Germany GmbH)

Bilder: © CADFEM Germany GmbH, 2018/2023