Mit Simulation zu Präzision, Leichtbau, Innovation

Aus dem Allgäu in die Welt: Liebherr-Aerospace in Lindenberg steht für komplette integrierte Systeme für die internationale Luftfahrtindustrie - von der Konzeption bis zum Service. Hochpräzise Simulationen sind ein Schlüssel bei der Entwicklung der innovativen Lösungen, bei denen die Kundenanforderungen an Ökonomie, Ökologie und Sicherheit im Mittelpunkt stehen.

Liebherr-Aerospace: Feste Größe in der Luftfahrt

Hersteller von Flugzeugen und Hubschraubern weltweit vertrauen auf Fahrwerks-, Flugsteuerungs- und Betätigungssysteme sowie Luftmanagementsysteme und Elektroniken von Liebherr-Aerospace.

Erdacht, entwickelt und produziert an den Standorten in Lindenberg (Deutschland) und Toulouse (Frankreich), verrichtet Hochtechnologie von Liebherr-Aerospace auf – und vor allem: über – allen Kontinenten zuverlässig ihren Dienst. Einen wichtigen Beitrag dazu leisten dabei die Simulationen der Liebherr-Ingenieure mit Ansys. Tendenz steigend.

Dass Liebherr-Aerospace eine feste Größe in der Luftfahrtindustrie ist und bleibt, dafür sorgen rund 2.500 Mitarbeiterinnen und Mitarbeiter in Lindenberg im bayerischen Allgäu. 1960 zunächst mit dem Fokus auf Reparaturen und Ersatzteile gegründet, konzipiert, entwickelt, produziert, qualifiziert und betreut das Unternehmen auf dem 160.000 m2 großen Werksgelände heute komplette integrierte Systeme: Flugsteuerungs- und Betätigungssysteme, Fahrwerke, Getriebe und Elektroniken.

Kundenwunsch: Sicher & leicht, innovativ & wirtschaftlich

Mehr als in anderen Branchen ist in der Luftfahrt die Performance und Wirtschaftlichkeit der Produkte eng mit ihrem Eigengewicht verknüpft: Jedes eingesparte Gramm einer Komponente macht den Flugbetrieb für den Kunden ökonomischer und ökologischer. Unter einer Voraussetzung: Gewichtsreduktion darf niemals auf Kosten von Funktionalität und Sicherheit gehen.

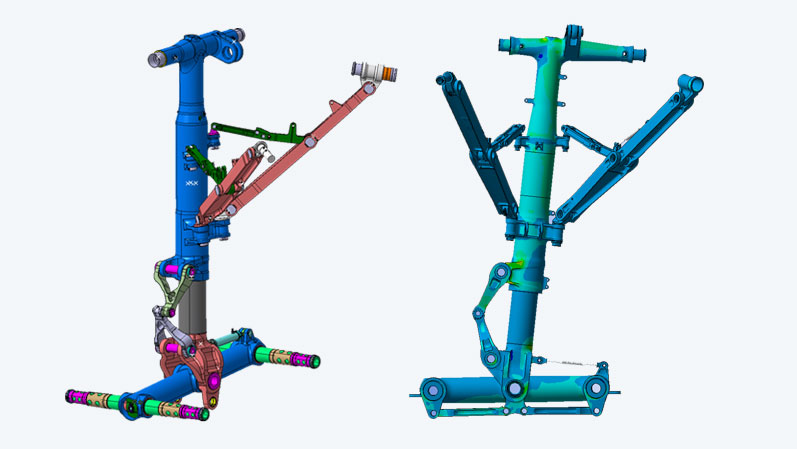

Hier kommt die Simulation ins Spiel. Holger Frey ist einer von über 30 Simulationsingenieurinnen und -ingenieuren bei der Liebherr-Aerospace Lindenberg GmbH. Anhand von detaillierten digitalen Modellen ermitteln er und sein Team mit realitätsnahen Simulationen Möglichkeiten zur Gewichtsreduzierung unter Einhaltung der erwähnten Bedingungen. Voraussetzung dafür sind Experten-Know-how und modernste Simulationssoftware.

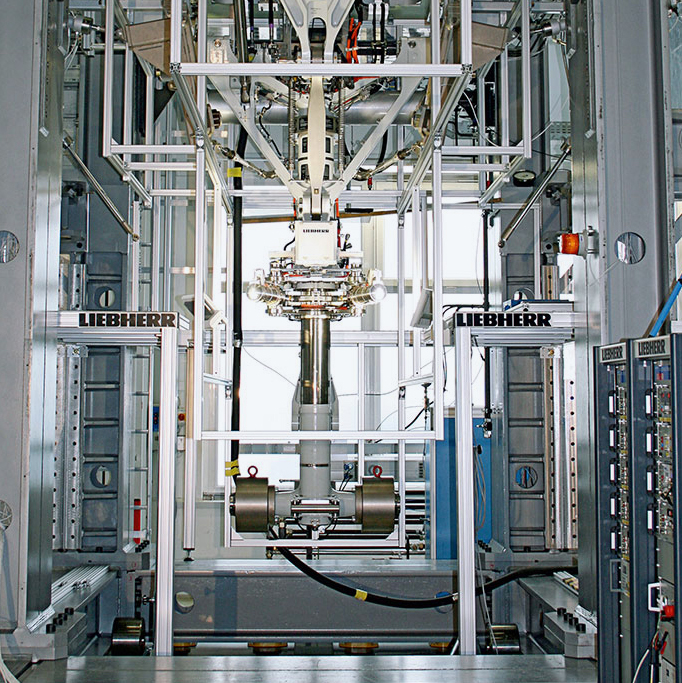

Unzählige Szenarien werden systematisch analysiert, bis die objektiv beste Option gefunden ist. Erst diese wird als realer Prototyp umgesetzt und zur finalen Verifikation umfassenden Tests am Versuchsstand unterzogen. Die digitale Vorwegnahme der meisten Iterationsschleifen führt zu einer erheblichen Zeit- und Kostenersparnis, gerade wenn man an den Bau teurer Prototypenvarianten denkt. Abstriche bei der Qualität werden keine gemacht, denn die Übereinstimmung der Vorhersagen der Simulation mit den Prüfstand-Ergebnissen ist sehr hoch.

Premiere: Erstes 3D-gedrucktes Airbus-System-Teil

Besonders anschaulich wird dieser Vorteil im Entwicklungsprozess von Bauteilen, die mit agilen Fertigungstechniken wie dem 3D-Druck hergestellt werden. Das Produktkonzept wird über virtuelle Modelle schon so präzise evaluiert und alle Parameter so übergeben, dass der erste schnell hergestellte physikalische Prototyp auf Anhieb „sitzt“. Fehldrucke? Fehlanzeige.

Anfang 2019 hat Liebherr-Aerospace mit der Serienproduktion von 3D-Druckkomponenten begonnen - und Maßstäbe gesetzt: Die 3D gedruckte Sensorhalterung für das Bugfahrwerk A350 war das erste jemals eingeführte Airbus-System-Teil, das für den Titan 3D-Druck qualifiziert und für den Flugeinsatz zugelassen wurde.

Mit digitalen Werkzeugen komplexe physikalische Effekte genau verstehen

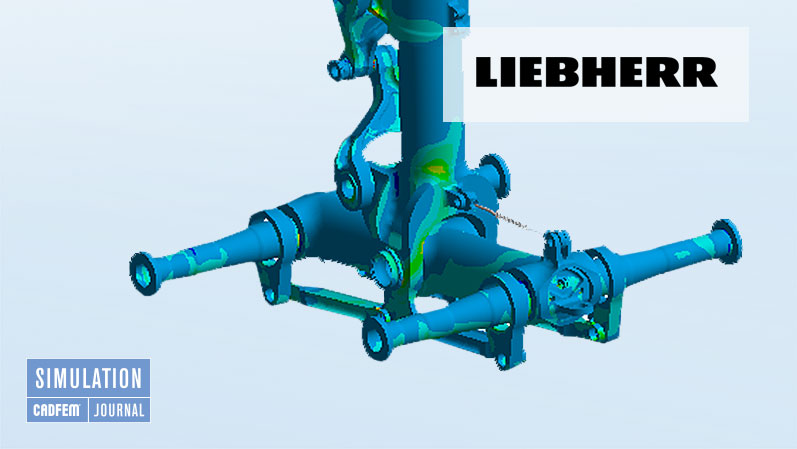

Die meisten Fragestellungen, die bei Liebherr-Aerospace mit Simulation beantwortet werden, betreffen die Strukturmechanik. Es geht um Analysen der statischen Tragfähigkeit bis hin zum Bauteilversagen und die Ermittlung der Ermüdungsfestigkeit von Komponenten unter quasi-statischen oder dynamischen Beanspruchungen.

Bei den statischen Analysen ist es Aufgabe und Anspruch der Liebherr-Simulationsexpertinnen und -experten, in ihrem Modell die tatsächliche Traglast, den Versagensort und den Versagensmodus innerhalb sehr enger Grenzen korrekt abzubilden.

Anspruchsvoll sind solche – virtuellen – Prototypen auch deshalb, weil sie unterschiedliche Arten nichtlinearen Verhaltens einbeziehen. Dazu gehören komplexe Phänomene, wie durch hohe Dynamik ausgelöste große Verformungen, etwa wenn ein Fahrwerk aufsetzt. Gerade wenn es um winzige Einzelheiten geht, wie es bei der detaillierten, physikalisch korrekten Modellierung von Kontaktbereichen zwischen Baugruppen der Fall ist, ist das Fachwissen von erfahrenen Simulationsexpertinnen und -experten unumgänglich.

„Analyses supported by test”

Die Nachweisführung für tragende Elemente in der Luftfahrt nach dem Prinzip „analyses supported by test“ bringt es mit sich, dass künftige Produkte nicht nur über eine einzige, sondern mit unterschiedlichen Methoden überprüft werden. Das zahlt auf die Sicherheit ein. Die Verifikation aller Modelle und Parameter über die umfangreichen Vergleiche der Simulationsergebnisse mit DMS- (Dehn-Mess-Streifen) Messwerten ist von einer solch überragenden Bedeutung, dass als zusätzliches, d.h. drittes Instrument, ein Abgleich mit optischen Mess-Systemen an Bedeutung gewinnt.

Da die Gesamtanalyse die maßgebliche zulassungsrelevante Nachweisführung darstellt, ergeben sich auch hohe Anforderungen an ihre Dokumentation und Durchgängigkeit. So muss beispielsweise auch noch nach Jahrzehnten zweifelsfrei nachvollziehbar sein, welche Geometriedaten unter welchen Lastbedingungen unter Verwendung weiterer Daten wie Materialkennwerten, Oberflächeneigenschaften etc. zu den vorgelegten Ergebnissen geführt haben. Simulation hält dies genau und transparent fest.

Die Vorteile der Simulation noch breiter nutzen

Die Simulation mit Ansys Software in Verbindung mit der bei Bedarf ergänzenden Unterstützung durch den jahrzehntelangen Partner CADFEM, vor allem aber das Know-how der eigenen Expertinnen und Experten versetzt Liebherr-Aerospace Lindenberg in die Lage, äußerst realitätsnahe Prognosen der tatsächlichen Versagenslasten und Versagenscharakteristiken am Bildschirm zu ermitteln. Sehr plausibel und eindrucksvoll war dies beispielsweise bei mehreren Fahrwerksprojekten der Fall, in denen komplexe Lastfälle und Wechselwirkungen zum Tragen kommen und bei denen die errechneten Ergebnisse bei den Prototypentests bestätigt wurden.

Sogar völlig ohne Versuche mit Prototypen kommt das Liebherr-Team aus, wenn es sich um die Zulassung von Derivaten bestehender Fahrwerke handelt. Als Basis werden korrelierte Analyse-Modelle herangezogen, die mit Simulationen in zwei Schritten so weiterentwickelt und optimiert werden konnten, dass eine Lasterhöhung um rund 20% erzielt wurde.

Seit alle verwendeten Simulationswerkzeuge in einer einheitlichen Arbeitsumgebung integriert wurden, haben sich zudem die Durchlaufzeiten für Simulationen um Faktoren verkürzt, was sich zusätzlich positiv auf die Effizienz der Entwicklungsprozesse ausgewirkt hat.

Demokratisierung von Simulation als nächster Schritt

Neben der beschriebenen Anwendung von Ansys-Simulation im Rahmen der Überprüfung von Komponenten und Produkten im Zusammenspiel mit Realversuchen, wird die Simulation bei Liebherr-Aerospace noch in eine ganz andere Rolle schlüpfen: Die Macher in Lindenberg sprechen von „Demokratisierung der Simulation“.

Was steckt dahinter? Neue, intuitive Simulationstools sind im Kommen, die nicht wie die klassischen den Anspruch erheben, kleinste Details zu verifizieren, sondern einen ganz anderen Ansatz verfolgen: Konstrukteurinnen und Konstrukteure selbst sollen sie nutzen, um damit in ihre Modelle „eintauchen“ zu können, um Trends aufzuspüren, unterschiedliche Varianten schnell und objektiv miteinander zu vergleichen, Ideen auszuprobieren – mit anderen Worten: das Bauteil digital besser zu verstehen.

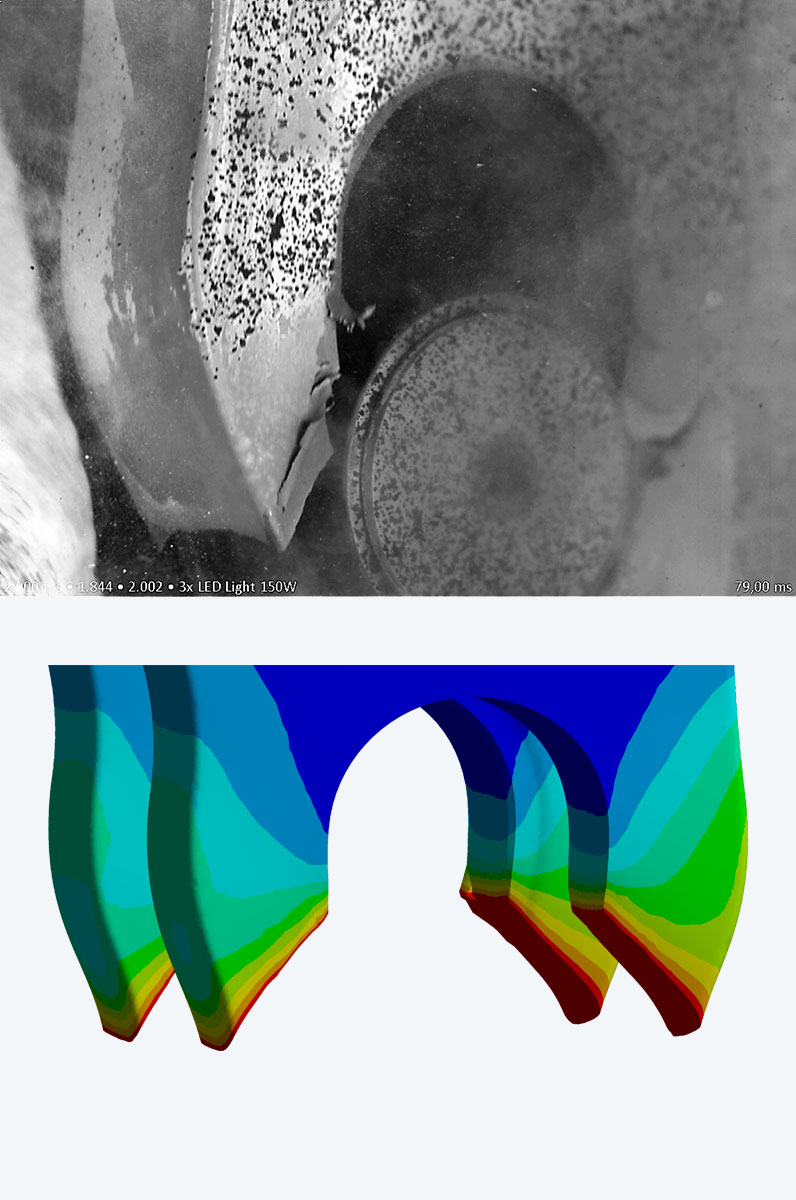

Anwendungen jenseits der Strukturmechanik

Das Ziel der Verantwortlichen bei Liebherr-Aerospace ist es, in allen physikalischen Domänen, die Simulation als primäre Nachweisführung zu etablieren und Tests ausschließlich zur Validierung der Modelle einzusetzen. Ein Beispiel dafür ist die Strömungsanalyse, die im Unternehmen eingeführt wird, um auch die dynamischen Eigenschaften des Fahrwerkes im Vorfeld noch präziser zu bestimmen und vor allem zu optimieren.

Noch erfolgt dies durch eine Vielzahl an Prototypentests, die dann ebenfalls sukzessive und qualitativ gleichwertig, aber mit erheblich weniger Zeit-, Material- und Kostenaufwand durch Simulation abgelöst werden. Realtests dienen dann auch auf diesem Gebiet nur noch zur Validierung der vorangegangenen Simulationen.

Holger Frey: „Neben den Ansys-Kernprodukten setzen wir für die Lebensdauerprognose das Softwaresystem nCode und für die Simulation von Wärmebehandlungsvorgängen Dante ein. In beiden Fällen profitieren wir von der engen Integration und dem Datenaustausch mit Ansys“.

Ansys Discovery auch in Vertrieb und Kundendienst

“Wir trainieren Ingenieurinnen und Ingenieure in CAD und in CAE. Die intuitive Oberfläche und der Echtzeit-Feedback-Loop von Discovery helfen uns hier, noch mehr Kolleginnen und Kollegen für die Simulation zu begeistern.” sagt Holger Frey.

Sogar Chancen jenseits F&E wurden identifiziert – nämlich im technischen Vertrieb und Kundendienst: Die Kommunikation mit Auftraggebern wird erheblich einfacher, wenn physikalische Sachverhalte nicht nur erklärt und aufgemalt, sondern mit Bewegtbildern der physikalischen Prozesse verdeutlicht werden.

Liebherr-Aerospace Lindenberg GmbH

www.liebherr.com

Autor: Alexander Kunz, CADFEM

Bilder: © Liebherr

Veröffentlicht: Juni 2022