Systemsimulation als Innovationstreiber

Die Entwicklung oder Überwachung hochkomplexer Systeme ist ohne digitalisiertes Engineering undenkbar. Die Simulationsmodelle sind riesig, bilden sie doch detailliert viele unterschiedliche Einflüsse und Wechselwirkungen ab. Müssen die Ergebnisse sehr zeitnah vorliegen – man denke an virtuelle Sensoren eines digitalen Zwillings – reicht auch High-Performance-Computing nicht aus.

Dann sind Systemsimulationen und Modellreduktionsstrategien das Mittel der Wahl. Dies gelingt durch die geschickte Kombination verschiedener Modelltypen, Reduktionsansätze und CADFEM Knowhow. Drei CADFEM Projekte zeigen, dass diese Herangehensweise vieles nicht nur schneller, sondern einiges erst möglich macht.

Grosse Verfahrwege in der Systemsimulation

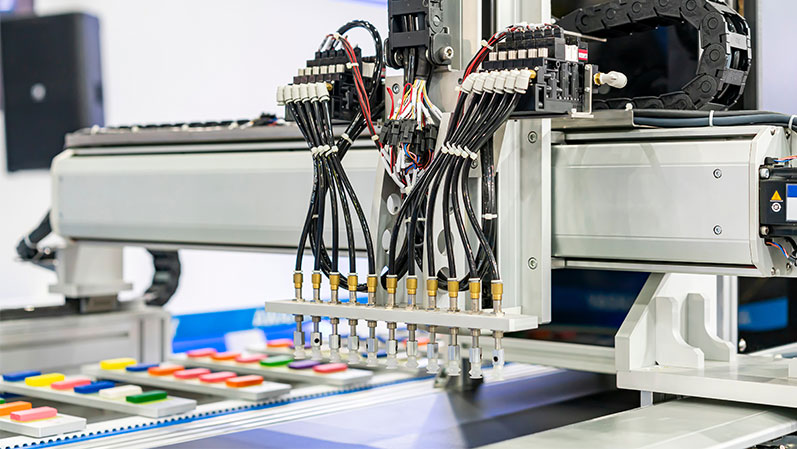

Pick-and-Place-Maschinen haben die Aufgabe, Bauteile aus einer Zuführung aufzunehmen und an anderer Stelle schnell und exakt zu positionieren. Dazu verfährt eine Greifereinheit relativ zu einem Portal schnell über einen großen Verfahrweg.

In der FE-Simulation modelliert man diese wandernde Last über nichtlineare Kontakte entlang der Führungsschiene, die transiente Simulation des gesamten Vorgangs verbietet sich jedoch aufgrund der hohen Anzahl an Zeitschritten. Um die Interaktion von Regler, Antrieb und Mechanik zu beobachten, liegt der Weg über eine Modellordnungsreduktion (MOR) in die Systemsimulation nahe. Die Systemdynamik der Maschine wird über die Relativposition des Greifers zum Portal bestimmt, womit der übliche Ansatz einer modalen Reduktion mit Remote-Points als Anbindungspunkte hinfällig ist.

Ein eingeführter Zwischenschritt trägt dem Rechnung: Die Deformation der Führungsschiene normal zur Bewegungsrichtung wird nicht wie in der FE durch einzelne Knotenverschiebungen abgebildet, sondern auf eine neue Basis, ein Set von Einheitsverschiebungen, projiziert. Gewichtet mit zeitabhängigen Koeffizienten kann damit die Verschiebung jedes Knotens an der Oberfläche jederzeit über eine geringe Anzahl an Freiheitsgraden beschrieben werden.

Die Einheitsverschiebungen angewendet als Terminale für das ROM aus Model Reduction inside Ansys (MORiA), erlauben eine Kombination der positionsabhängigen Deformation des Portals und der Führungsschiene mit deren inneren Moden in einem Modell. Für die Anbindung des beweglichen Greifers kommt eine Übersetzung zum Einsatz, welche Kräfte und zugehörige Verschiebungen aus physikalischen Koordinaten des Greifers in das Basissystem der Führungsschiene und zurück beschreibt.

Die damit erzielte Beschleunigung in der Systemsimulation gegenüber einer FE-Rechnung beläuft sich ca. auf einen Faktor 1.000 und macht die detaillierte Untersuchung und Optimierung von Positioniervorgängen erst möglich.

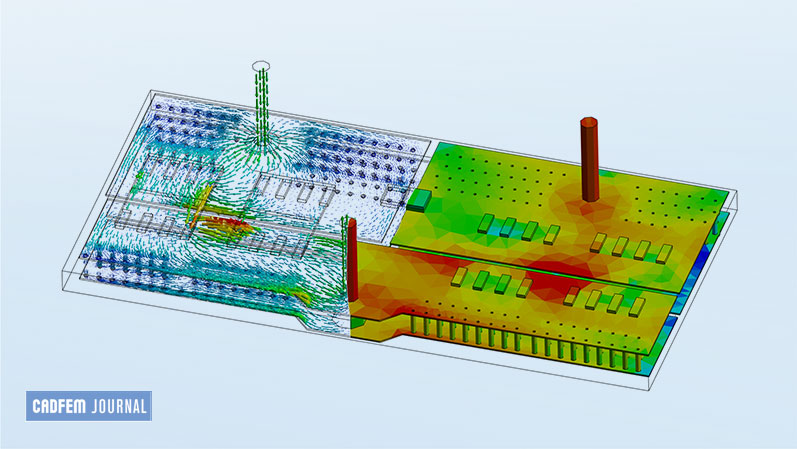

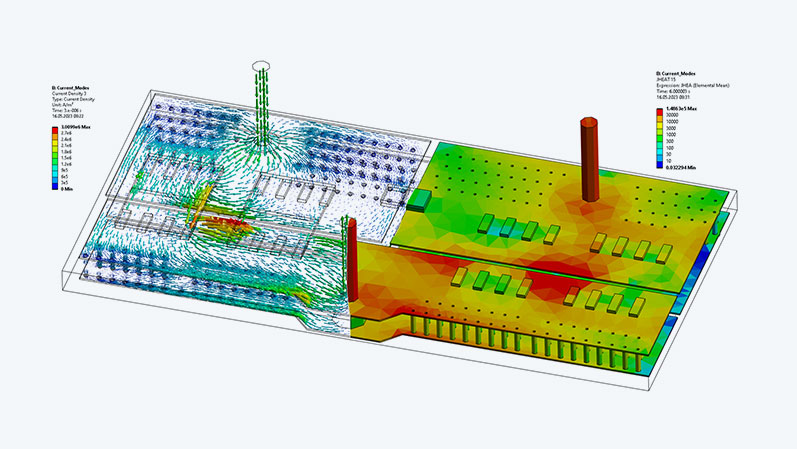

Leistungselektronik - Temperatur-abhängige Verluste im Package

Zu viele Zeitschritte sind auch der Schmerzpunkt der thermisch-elektrischen Simulation von Leistungselektronik, z.B. in Halbbrücken. Mit dem Aufkommen der SiC-Technologie verschiebt sich der Schwerpunkt der umgesetzten Verlustleistung weg vom Halbleiter hin zur Joule’schen Erwärmung von Leiterbahnen und Bus Bars. Die Erwärmung führt zu einer Änderung der elektrischen Leitfähigkeit, was wiederum das Verhalten der Schaltung und ihrer Verluste stark beeinflusst.

Die sehr unterschiedlichen Zeitskalen dieser sich gegenseitig beeinflussenden Effekte (Nanosekunden vs. viele Sekunden) verbietet die gekoppelte Abbildung im FE-Modell. Auch hier hilft der Weg über die MOR. Durch die nichtlineare Natur der Kopplung (die Wärmestromdichte ist das Quadrat der Stromdichteverteilung) ist die Reduktion beider Domänen gemeinsam nicht möglich. Die Lösung bietet auch hier eine neue, geeignet gewählte Basis: Die der orthogonalisierten Stromdichteverteilungen aus der Beschaltung. Jeder Strommode wird ein temperaturabhängiger Widerstand zugewiesen, die umgesetzten Leistungen findet als Lastvektoren Eingang in ein thermisches ROM.

Die Beschleunigung ist hier noch deutlich eindrucksvoller: Ein Faktor 30.000 ermöglicht einen genauen Blick in die thermisch-elektrische Wechselwirkung als eine wichtige Quelle örtlich aufgelöster Verluste.

Induktionshärten – Virtueller Temperatursensor

Für die Online-Optimierung von Fertigungsprozessen wie dem induktiven Härten liefern virtuelle Sensoren wertvolle Hinweise. Das Härteergebnis hängt von vielen Fertigungs- und Materialparametern ab – ersteres ist kontrollierbar, jedoch in Kombination mit Chargenschwankungen der Materialien ist aktuell das Fingerspitzengefühl des Anlagenführers eine wichtige technologische Einflussgröße.

Für verbesserte Prozesskontrolle (schneller, weniger Nacharbeit) haben Anlagenbetreiber ein großes Interesse, die Temperaturverteilung und den Einfluss der Fertigungsparameter darauf „live“ vorherzusagen.

Für die notwendige MOR wurde auch hier ein Sonderweg beschritten: Die elektromagnetischen Effekte sind hochgradig nichtlinear, örtlich von der Temperaturverteilung abhängig und quasistationär, das Temperaturfeld ist näherungsweise linear, jedoch zeitabhängig. Durch zwei Sets an Basisvektoren (Temperaturverteilung und Wärmegenerationsrate) erfolgt in der Systemsimulation die ortsaufgelöste Kopplung zweier Modelltypen über die Koeffizienten der Basen.

Die Nichtlinearität der Wärmegenerationsrate als Funktion der Temperatur wird über MOP-Modelle aus optiSLang repräsentiert, ein Zustandsraummodell mit Wärmegenerations-Lastvektoren liefert den transienten Verlauf der Temperaturverteilung und die Kombination beider Modelle liefert den notwendigen schnellen Einblick.