Maintenance prédictive : Je vois quelque chose que vous ne voyez pas

Les alliages de magnésium sont traités dans des fours de fusion où règnent une chaleur extrême et d'importantes fluctuations de température. Si son élément central (le creuset) tombe en panne, l'ensemble de la cellule de coulée s'arrête. RAUCH Furnace Technology (FT) a considérablement réduit ce risque en utilisant un jumeau numérique pour surveiller l'état du creuset. Les problèmes sont ainsi détectés à un stade précoce et les temps d'arrêt sont minimisés grâce à des mesures contrôlées.

Quel est le point commun entre l'hydroélectricité et la technologie de moulage ? Ce sont toutes deux des industries qui ont une longue tradition mettant en jeu de grandes forces. Elles sont également considérées comme conservatrices et souvent sous-estimées lorsqu'il s'agit de sujets tels que la transformation numérique. Mais ce n'est pas le cas. VERBUND, par exemple, exploitant des principales centrales hydroélectriques d'Autriche, accroît numériquement la disponibilité opérationnelle de ses centrales depuis des années.

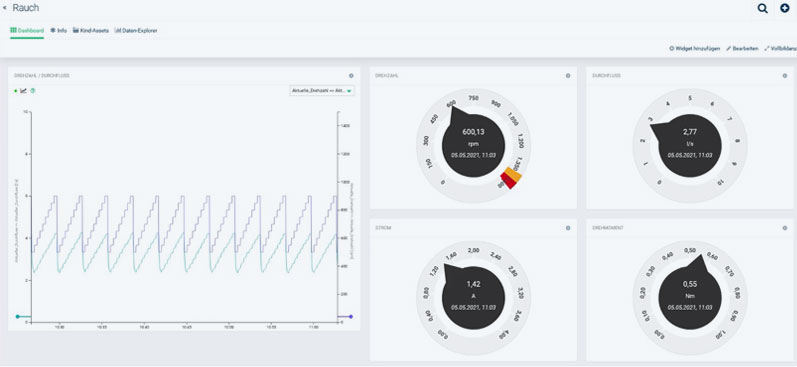

Dans ce but, des capteurs réels alimentent les images numériques des composants critiques avec des données de charge réelles. Des capteurs virtuels placés aux points critiques permettent d'évaluer la charge exercée et l'usure. Si des valeurs limites définies sont atteintes et signalent une défaillance, les techniciens peuvent rapidement prendre en charge la maintenance ou le remplacement sans complications.

Beaucoup parlent encore de "jumeaux numériques" - VERBUND les a déjà conrètement installés avec ses partenaires ITficient et CADFEM.

Un autre lien avec la technologie de la fonte a été créé en 2019 lors de la conférence CADFEM à Linz. La présentation du projet VERBUND a tellement impressionné Florian Sipek (physicien chez RAUCH FT, le spécialiste autrichien de la technologie de fusion) qu'il a transféré ces connaissances à ses propres produits et a également inspiré cette idée à ses collègues. Cela n'a rien d'étonnant, car l'innovation et le courage d'explorer de nouvelles voies font partie de l'ADN de RAUCH FT. Ces qualités ont contribué à faire de cette entreprise hautement spécialisée le leader mondial de la technologie de fusion. L'entreprise est fière d'être considérée comme le leader du marché mondial des systèmes de fusion du magnésium.

À propos de RAUCH FT

RAUCH FT est synonyme de solutions technologiques de fusion de haute qualité pour le magnésium, le zinc et les métaux non ferreux, qui s'intègrent parfaitement dans les processus de production individuels. Le savoir-faire issu de la recherche et l'expérience dans la mise en œuvre de systèmes complexes garantissent la durabilité et la fiabilité sur plusieurs cycles de production. L'équipe de RAUCH FT se caractérise par les normes de qualité les plus élevées et une conscience absolue des coûts, ainsi que par des relations de confiance et de longue durée avec ses partenaires commerciaux. www.rauch-ft.com

LA DIGITALISATION À L'EXTRÊME

Les fours de fusion ont du pain sur la planche. Quand les métaux sont fondus, recyclés et alliés dans ces fours, la température peut atteindre 2 000°C, les flux de gaz aller jusqu’à 1 000 km/h, tandis que les changements de charge sont la norme.

Une plus grande fiabilité des systèmes de fusion est extrêmement précieuse pour les opérateurs. Si un système s'arrête soudainement, il y a non seulement un risque d'endommagement du four, mais aussi d'importants retards ou pannes de production. Dans le pire des cas, les employés peuvent être mis en danger

Les jumeaux numériques devraient réduire considérablement ces dangers en identifiant les problèmes à un stade précoce. RAUCH FT s'efforce de fournir à ses clients des informations précieuses au cours de l'exploitation, notamment en les avertissant des besoins de maintenance ou de nettoyage.

DES DONNÉES ET DES CONNAISSANCES DE SIMULATION PARFAITEMENT ORCHESTRÉES

Il n'existe pas encore d'approches comparables dans la technologie du moulage. RAUCH FT, en collaboration avec ITficient et CADFEM, a relevé le défi, tout comme l'ont fait les pionniers de VERBUND. ITficient pour la gestion des données, le modèle d'entreprise et l'architecture informatique ; CADFEM pour toutes les simulations, de l'écoulement à diverses applications transitoires et non linéaires de mécanique structurelle et d'études de sensibilité aux simulations de systèmes, y compris la surveillance des conditions.

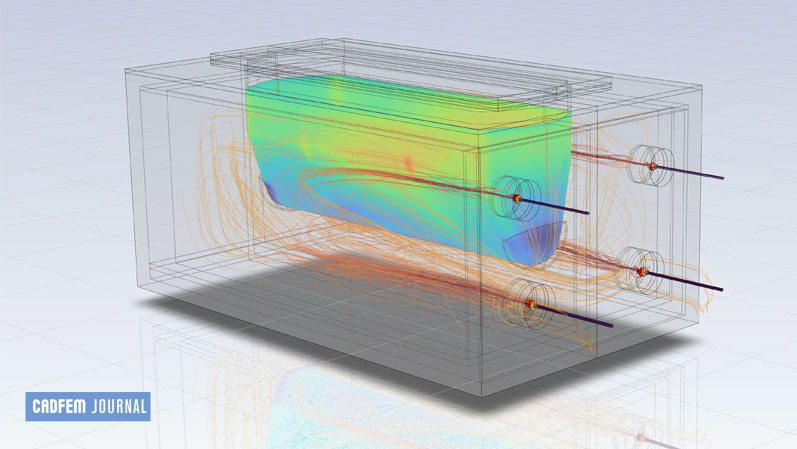

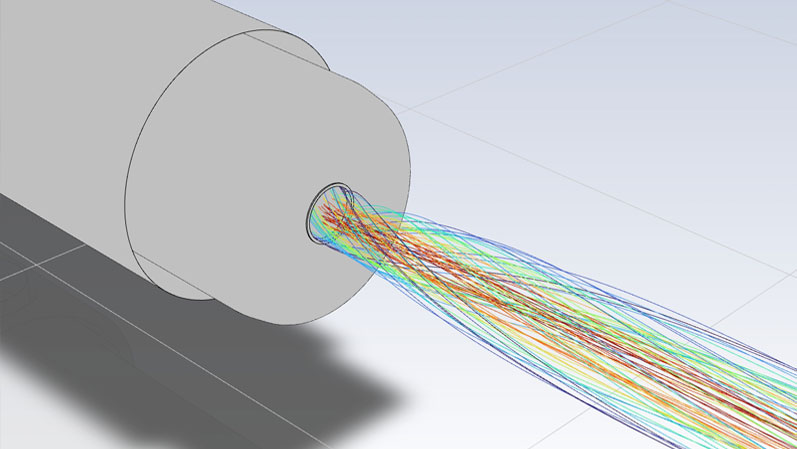

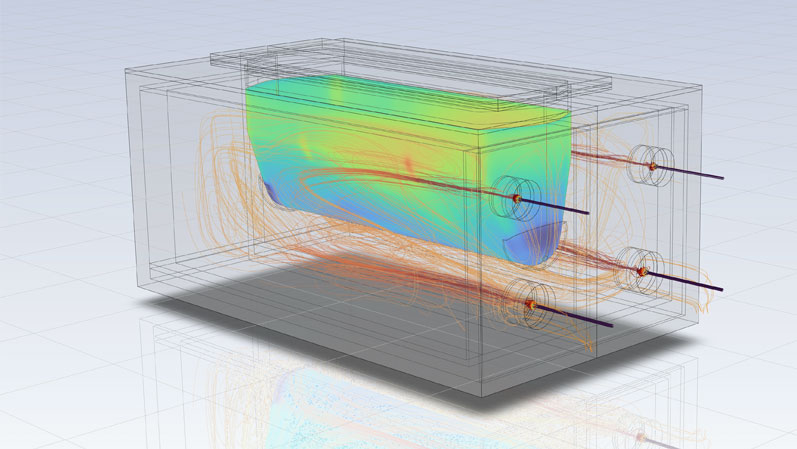

RAUCH FT était bien préparé pour le jumeau numérique. De nombreux systèmes et composants sont déjà simulés. La plupart de ces simulations concernent la mécanique des fluides. L'éventail va des processus transitoires de refroidissement et de chauffage aux réactions chimiques, en passant par les processus dans les pompes de dosage ou d'écoulement.

En plus d'une infrastructure informatique puissante, le système dispose déjà d'un vaste ensemble de données par le biais de la télémaintenance. L'évaluation de ces données fournit des informations précieuses sur le fonctionnement des fours, qui sont également intégrées dans le jumeau numérique.

QUELLE EST LA DURÉE DE VIE DU CREUSET ?

Le creuset est le composant idéal pour la première mise en œuvre pratique. La construction en acier soudé est très sollicitée. Comme l'explique Florian Sipek, "à l'extérieur, il y a des gaz de combustion chauds à 2000°C, à l'intérieur, des gaz inertes corrosifs et une pression hydrostatique pouvant atteindre 4 tonnes de matière fondue. À cela s'ajoutent des gradients de température extrêmes, la puissance rayonnante de la flamme et des vitesses élevées avec une énergie rayonnante répartie de manière inhomogène".

Si le creuset tombe en panne, le système s'arrête. La maintenance est généralement basée sur des valeurs expérimentales, ce qui, dans un monde idéal, peut être bénéfique. Mais dès que des irrégularités apparaissent dans les processus ou lors de la manipulation, il y a un risque de défaillance et donc de dommages. "C'est précisément à ce moment-là que la valeur de la maintenance prédictive devient évidente", résume Florian Sipek

EXEMPLE: INFLUENCE DE LA SÉGRÉGATION

L'idée de la surveillance numérique de l'état du creuset est une interaction entre les valeurs de mesure réelles et la technologie des capteurs virtuels. En raison de la ségrégation qui se produit dans la matière fondue (c'est-à-dire le dépôt de certains composés), une cuvette se forme au fond du creuset. Cela entraîne localement une modification des conditions d'écoulement et des paramètres matériels de conduction et de capacité thermiques, ce qui perturbe le transfert de chaleur au fond du creuset, de la chambre du four à la matière fondue. La distribution inhomogène de la température sur la paroi extérieure entraîne l'apparition de fortes contraintes dans le creuset.

Le volume du bassin est donc une condition limite importante pour une prédiction correcte de la charge en temps réel sur le creuset ainsi que pour la fiabilité de la maintenance prédictive. En raison des conditions environnementales dans le creuset et dans le four, l'utilisation de capteurs réels pour la mesure de la température est difficilement possible. Le concept de CADFEM a donc fourni des capteurs virtuels pour les simulations. En plus d'une quantité d'eau calculée à partir des températures et des paramètres du processus, une charge locale sur le creuset peut ainsi être conclue avec seulement quelques points de mesure et variables d'entrée.

Une modélisation précise de la distribution de la température dans la chambre du four par la mécanique des fluides numérique (CFD) et des contraintes au niveau des soudures (mécanique structurelle, FEM) est essentielle pour prédire le cycle de vie restant du creuset. En ce qui concerne la CFD, une simulation de la combustion du brûleur et de la chambre du four est réalisée pour une prédiction correcte de la température de la flamme, du rayonnement thermique et de l'apport de quantité de mouvement. Sur la base des résultats de la CFD, un champ de température et une analyse des contraintes sont effectués en utilisant la fonte comme puits de chaleur variable pour représenter la fusion des lingots jetés dans le creuset.

DANS CHAQUE INFRASTRUCTURE

Le jumeau numérique doit être adapté aux exigences individuelles du client final, tant en ce qui concerne les processus à modéliser que l'infrastructure informatique à utiliser. Un concept d'intégration informatique est un élément important de la mise en œuvre, y compris le traitement des données des capteurs, le fonctionnement du jumeau, les questions de sécurité et de réseau. ITficient a pu s'appuyer sur un pool de données et une plateforme IoT chez RAUCH FT.

Les microservices nécessaires - réception des données des capteurs et des machines, calcul des capteurs virtuels, modèles et processus, stockage et évaluation des données, visualisation des résultats - ont été intégrés de manière à ce que les ressources informatiques soient utilisées de manière optimale, qu'aucune solution isolée ne soit créée et que RAUCH FT conserve le contrôle total de tous les processus qui lui sont confiés, ce qui signifie qu'elle peut également les développer de manière indépendante.

ITFICIENT ET CADFEM

Un jumeau numérique robuste comporte deux couches essentielles : Des simulations précises et une infrastructure informatique fiable. Le projet sera couronné de succès si les deux parties s'accordent l'une avec l'autre. RAUCH-FT a pu y parvenir grâce à l'implication de CADFEM et d'ITficient, deux partenaires possédant une grande expérience dans leurs domaines respectifs. En même temps, ils entretiennent des relations étroites et de confiance, car ils sont tous deux étroitement liés sur le plan organisationnel en tant qu'entreprises du groupe CADFEM.

Le troisième membre du groupe est RAUCH FT, soutenu par son client pilote Georg Fischer Casting Solutions. Grâce au four de fusion à surveillance numérique, RAUCH FT améliore la sécurité au travail de ses employés. Une connaissance approfondie des produits, une ouverture à la nouveauté, une communication forte, des objectifs à atteindre clairement définis et la participation de tous les départements au projet ont été les clés de la réussite. Les compétences existantes ont été intégrées. Certaines tâches ont été réalisées en coopération, d'autres en tant que service pur par CADFEM ou ITficient - toujours dans le sens de l'objectif défini d'un transfert complet de savoir-faire à RAUCH FT..

Le creuset n'était que le point de départ. RAUCH FT a l'intention d'étendre les compétences acquises pour la planification, la construction et la gestion d'un jumeau numérique et de fournir à l'avenir tous les composants pertinents tels que les pompes de dosage, les systèmes de chauffage ou les pompes de circulation et les systèmes entiers avec des solutions numériques pour la maintenance prédictive, établissant ainsi des normes pour la technologie de moule et des clients tels que Georg Fischer.

ITficient est une société du groupe CADFEM qui accompagne les entreprises vers des solutions numériques, telles que la maintenance prédictive, par le biais de Digital Twins. De l'accompagnement à la mise en œuvre et à la mise à l'échelle, il s'agit de travailler avec les clients pour trouver et suivre le meilleur chemin vers leurs objectifs de numérisation.

ww.itficient.com

Cette vision ne se limite pas à nos propres produits. Une cellule de coulée sous pression classique ne se compose pas seulement du four de fusion, mais aussi d'autres composants provenant de divers fabricants. Qu'il s'agisse de robots, de presses, d'unités de chauffage/refroidissement ou de la machine de coulée sous pression elle-même, presque tous les composants de la fonderie peuvent faire l'objet d'un jumelage numérique.

Un premier pas a été franchi : Par RAUCH Furnace Technology (FT).

Les parties prenantes: Qui est concerné dans l'entreprise?

Perspectives: Quels sont les défis, quelles sont les valeurs ajoutées?

Personas: Qui sont les futurs utilisateurs actifs?

Établissement de priorités: Par quel cas d'utilisation faut-il commencer?

Analyse technique: Quels sont les modèles, les données des capteurs, les infrastructures informatiques disponibles?

Recommandation : Un workshop intensif avec un guide et une analyse approfondie des besoins, des objectifs et des conditions préalables se sont avérés être la base d'un projet de jumelage numérique réussi. Cet atelier est suivi d'une ébauche du cas d'utilisation, d'une démonstration détaillée du concept, de la mise en œuvre et de l'extension à d'autres cas d'utilisation. workshop@itficient.com

RAUCH Furnace Technology

www.rauch-ft.com

Autheur: Alexander Kunz

(CADFEM Germany GmbH)

Images: © RAUCH FT, CADFEM

Publié: Juin, 2023