Développement de pièces de haute qualité grâce à la simulation impression 3D Additive Manufacturing. De l'optimisation topologique à la simulation de procédés.

Amélioration des processus de la fabrication additive

Explorez et évaluez les diverses possibilités de processus d’impression 3D en utilisant la simulation. Identifier les points critiques des composants et, éviter ainsi les erreurs en apportant des ajustements en amont lors de la conception du composant ou pendant le process d’impression.

Introduction à l'impression 3D

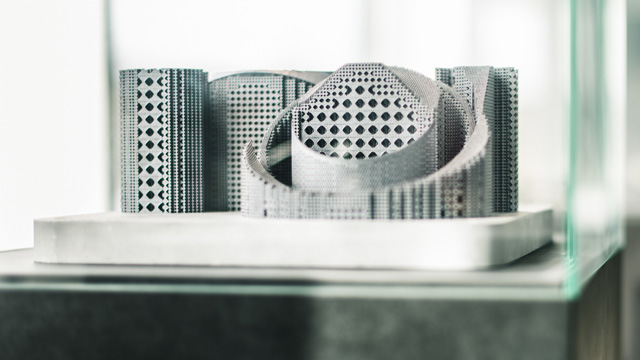

Ces dernières années, l'impression en 3D a été adoptée par l'industrie et un véritable engouement s’est développé pour cette technique. Les pièces imprimées sont utilisées dans l'industrie automobile et aérospatiale, dans les petites et moyennes entreprises; Elles comptent de plus en plus sur la fabrication additive. L'avantage est évident : les prototypes ainsi que les pièces de série peuvent être fabriqués dans un délai très court - généralement quelques jours - sans avoir recours à la fabrication de moules coûteux. L'intégration de nombreuses fonctions dans un seul composant ou la combinaison d'ensembles entiers en une seule impression permet également de gagner beaucoup de temps et d'argent tout au long du processus industriel.

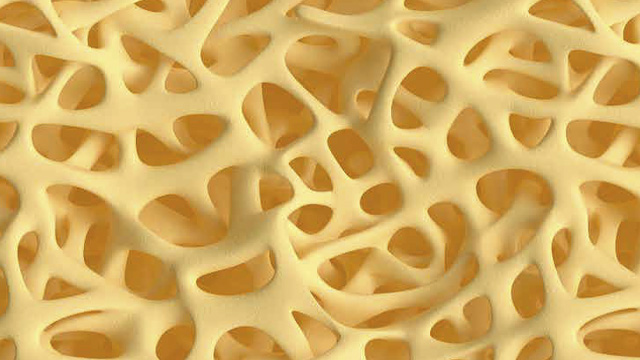

L'impression 3D métallique est une méthode de fabrication de pièces, principalement à partir de poudre sous forme de fines couches. Cette méthode permet de créer des géométries impossibles à produire de manière conventionnelle ou alors de façon très coûteuse.

Simulation pour la fabrication additive

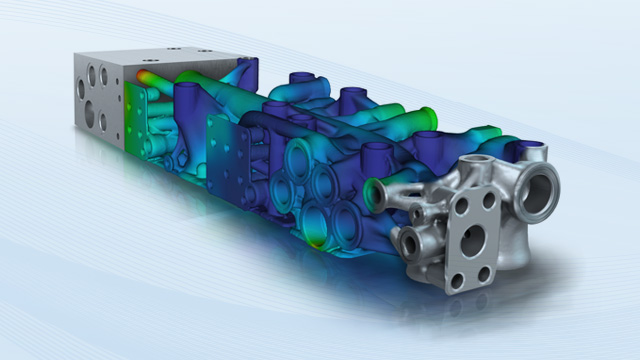

Une des clés du succès pour rendre la fabrication additive rentable, est l'utilisation de logiciels de simulation. Étant donné que des impressions incorrectes peuvent impacter durement le budget prévu en raison des coûts de revient des machines, l’utilisation de la simulation lors du développement du produit permet d’identifier les points critiques pendant le processus d'impression. Il est ainsi possible d'éviter les erreurs en apportant des ajustements amont, à la conception de la pièce ou pendant le process d’impression. Grâce à ses outils de simulation, ANSYS offre à l'utilisateur des solutions efficaces pour l'optimisation de la conception et la fabrication additive (DfAM) et garantit une réduction des coûts de développement et de production.

Optimisation topologique

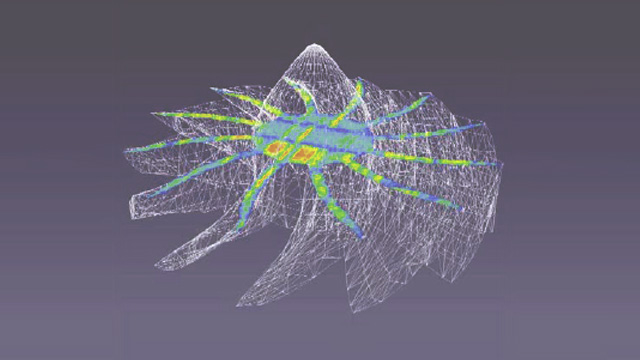

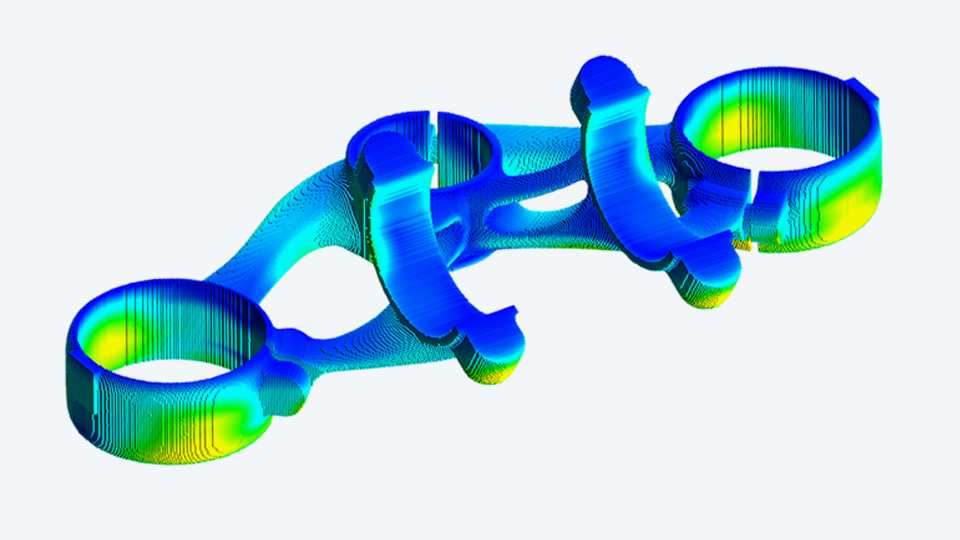

L'optimisation topologique permet d'optimiser la forme d'un composant en tenant compte de ses propriétés mécaniques.

Avantages

Par exemple, il est possible de concevoir des pièces plus légères sans perte de rigidité. L'optimisation topologique permet d'optimiser la forme d'un composant en tenant compte de ses propriétés mécaniques. Par exemple, il est possible de concevoir des pièces plus légères sans perte de rigidité. Les composants allégés par l’optimisation topologique sont souvent utilisés dans l'aérospatiale, l'automobile et d'autres domaines de la construction mécanique. L'optimisation topologique avec ANSYS permet des calculs rapides, même avec un nombre élevé de conditions limites et de nombreuses pièces, tout en ne nécessitant qu'un minimum de post-traitement.

Comment fabriquer un composant métallique topologiquement optimisé ?

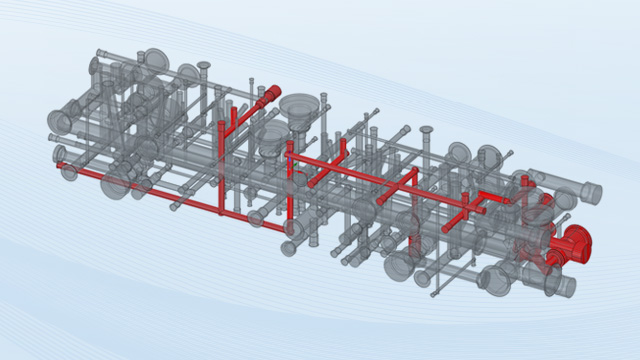

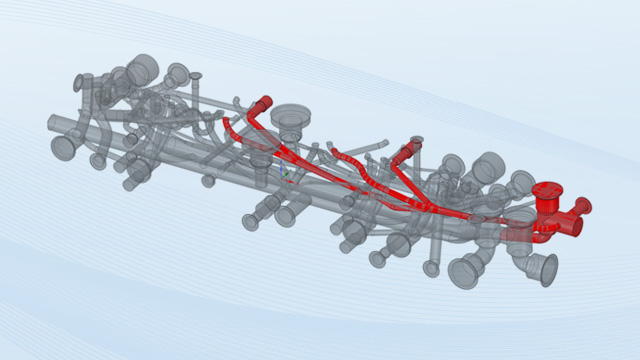

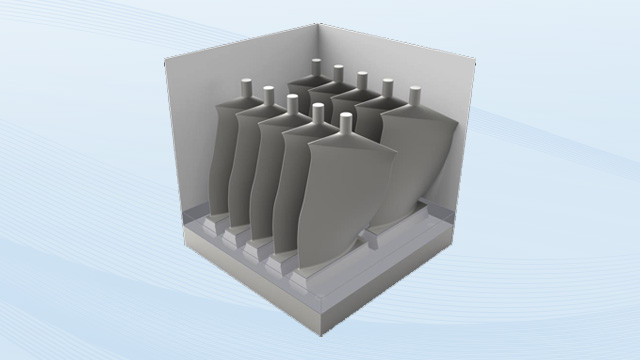

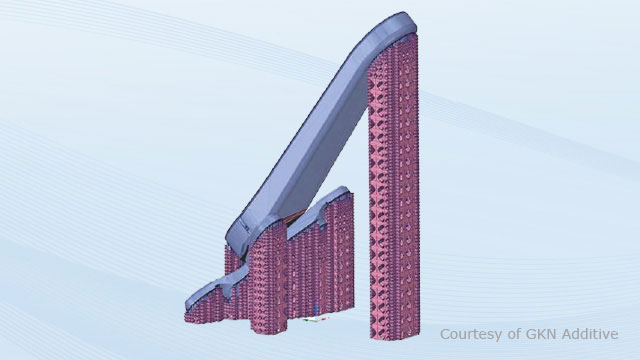

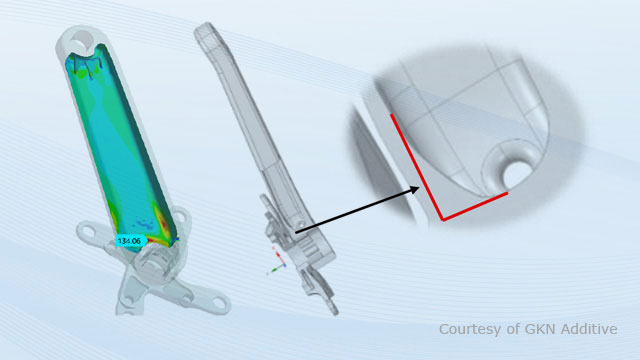

Pour obtenir un composant de haute qualité, il est nécessaire d'effectuer avec soin plusieurs étapes dans la préparation des données. Cela commence par la position optimale du composant dans l'imprimante 3D, puis la définition des structures de support nécessaires à l'impression 3D métallique et enfin la simulation de l'impression, qui permet d'anticiper les erreurs telles que les contraintes importantes, les déformations ou les interférences. Finalement, les données 3D peuvent être exportées dans un format de données de couche 2D.

- Orientation

- Structures de support

- Déformations

- Contraintes

- Exportation au format layer data

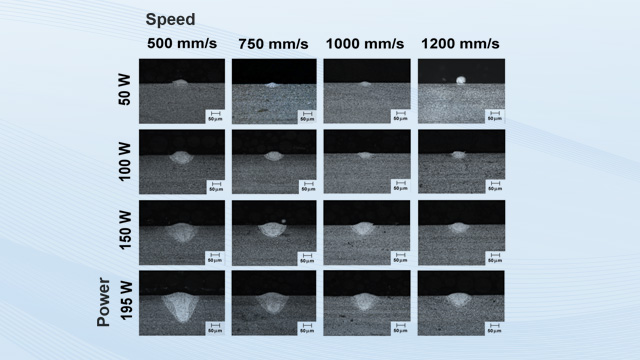

Comment déterminer les paramètres optimaux du processus d'impression 3D métallique ?

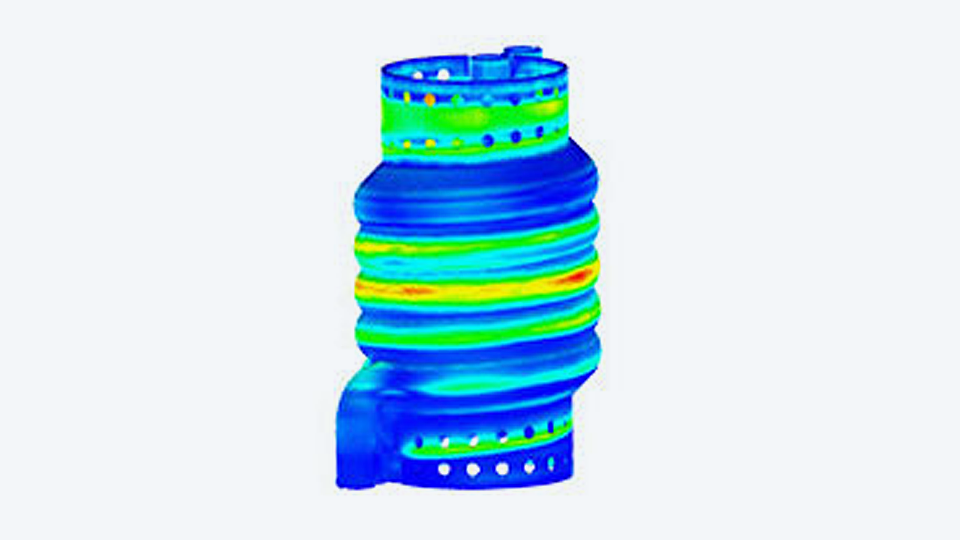

Des paramètres adaptés aux matériaux pour l’impression 3D sont la clé du succès du processus. Seule la bonne combinaison de la puissance du laser, de la vitesse du laser et de la distance garantit le succès de l’impression. Le logiciel de simulation d'ANSYS permet d’éviter les essais coûteux. Des méthodes telles que la « single bead », la porosité, l'historique thermique et la prédiction de la microstructure sont utilisées pour déterminer à l'avance les combinaisons optimales des paramètres.

Formations CADFEM sur le thème de la fabrication additive

Formations pour apprendre à développer des "Design for Additive Manufacturing" (DfAM) optimisés, en tenant compte de tous les points du processus, telles que l'orientation des pièces, le positionnement des supports, la préparation de la production ou la déformation due aux contraintes mécaniques et thermiques.

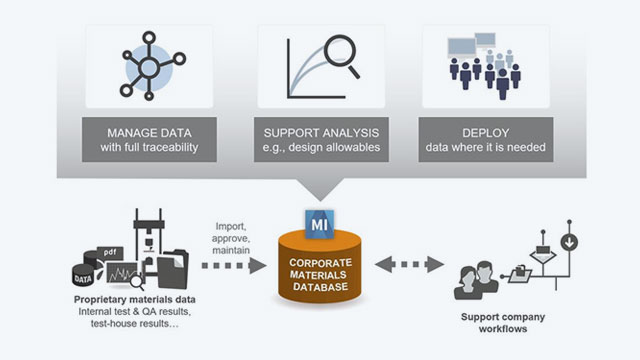

Des solutions adaptées à vos projets de simulation

Parce que la simulation est plus qu’un simple logiciel, nous proposons tout ce dont vous avez besoin, auprès d’un seul fournisseur : solutions logicielles et informatiques, conseil, support, ingénierie. Toujours au cœur de l’actualité – pour les dernières tendances.