Moins de CO2 grâce à l'optimisation topologique d'Ansys

Les choses deviennent sérieuses : la réduction des émissions de CO2 est au centre des préoccupations politiques et est essentielle à la survie de la société et des entreprises. La réduction de la masse des composants permet de diminuer la consommation d'énergie et de matériaux lors de la production et de l'exploitation, ce qui présente un double avantage. Dans cet article, l'optimisation topologique d'un support de moteur montre comment il est possible d'économiser de la masse de manière ciblée.

Objectif : moins de CO2 – Comment réduire la masse ?

Nous savons tous que des efforts importants sont nécessaires pour réduire les émissions de CO2 dans le monde. Mais quelles sont les options pour y parvenir dans le secteur des transports ? En raison du manque d'alternatives et de la longueur des cycles de développement, il ne sera pas possible de se passer des combustibles fossiles dans un avenir prévisible, en particulier dans le domaine de l'aviation. L'un des moyens de réduire les émissions de CO2 est de réduire la masse totale. Cela signifie que la masse de chaque composant doit être optimisé. La réduction de la masse entraîne une double économie : moins de matériaux sont nécessaires à la production et moins de carburant est consommé en fonctionnement.

Chaque composant ne montre pas immédiatement s'il est possible d'économiser de la matière excédentaires et, surtout, où cela est possible. Chaque composant présente des zones à forte et à faible énergie de déformation, en fonction de la charge. Les zones fortement sollicitées forment les chemins de charge et sont essentielles à la fonction du composant ; elles doivent donc être conservées. Les zones à faible énergie de déformation, en revanche, ne sont pas importantes et peuvent être supprimées pour gagner du poids. La question ultime est de savoir comment identifier les zones pertinentes. Grâce à son expérience et à son intuition, un bon concepteur sera en mesure de trouver un modèle approprié. Mais cette conception est-elle vraiment optimale ? Comment un ingénieur inexpérimenté peut-il aborder cette tâche ?

Qu'il s'agisse d'optimiser un composant existant ou de partir d'une feuille blanche, l'optimisation topologique est une véritable machine à idées pour tous. Il s'agit ici de s'approcher de manière itérative d'une distribution optimale des matériaux pour le composant. Par exemple, une masse faible, une rigidité maximale ou des contraintes minimales peuvent être définies comme objectifs d'optimisation. Avec des contraintes, la forme résultante peut même être influencée en fonction des différents processus de fabrication.

Optimisation topologique - comment ça marche ?

L'optimisation topologique n'est qu'une des nombreuses disciplines de l'optimisation structurelle (en plus de l'optimisation de la forme, de la topographie et du treillis). Elle repose sur le fait qu’à partir d'un espace de conception prédéfini (un volume initial maximal possible), la matière est progressivement retirée ou redistribuée en fonction des chemins de charge. Finalement, une topologie cohérente est créée. Les zones qui doivent être préservées, où les conditions limites et les charges sont appliquées, sont définies comme des exclusions et sont exclues de l'optimisation.

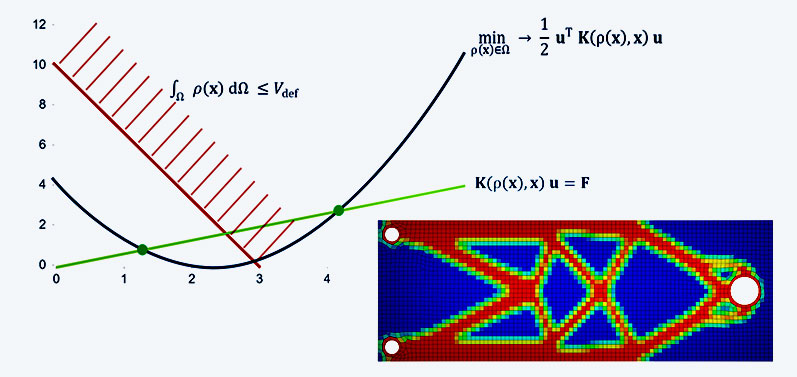

Comment définir où le matériau doit être préservé et où il peut être sauvegardé ? Ansys Mechanical propose deux approches : l'approche SIMP (Solid Isotropic Material with Penalization), dans laquelle la pseudo-densité est introduite en tant que paramètre. Chaque élément FE se voit attribuer un statut supplémentaire, à savoir qu'il est plus ou moins contenu dans le composant (rho = 0 : peut être enlevé, rho = 1 : le matériau reste). La méthode des ensembles de niveaux, quant à elle, ne nécessite pas de paramètre. La surface de la structure est décrite par une fonction. Celle-ci passe de l'espace d'installation initial à une structure optimale. Plusieurs sous-zones non connectées de la topologie peuvent être formées.

Comme pour toute tâche d'optimisation, une fonction objective est nécessaire pour décrire le but de l'optimisation. Une tâche standard consiste à maximiser la rigidité d'une structure. Ce point correspondrait à la plus petite valeur de la fonction de la courbe bleue. Cependant, il ne répond pas nécessairement aux critères d'une structure optimale réelle. Une structure entièrement remplie est bien sûr la plus rigide de toutes les solutions, mais n'est pas une solution au problème. Pour cela, des contraintes supplémentaires d'égalité et d'inégalité, appelées restrictions (courbe rouge), doivent être introduites. Par exemple, la masse peut être réduite à une valeur fixe, ou les contraintes ne doivent pas dépasser une certaine limite.

Et qu'en est-il du logiciel ?

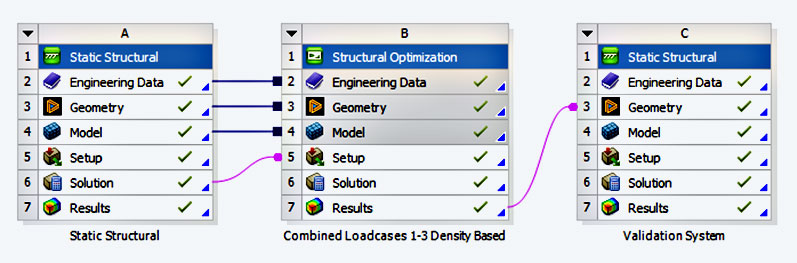

Une analyse de base préliminaire (par exemple, analyse statique, analyse modale, analyse thermique dans le système A) est nécessaire pour toute optimisation de la topologie. La géométrie de l'analyse de base contient le composant avec la région d'optimisation maximale possible. Toutes les charges et conditions aux limites doivent être incluses. En effet, le résultat de l'optimisation n'est optimal que pour les scénarios de charge qui ont été définis. Toute modification des charges et des conditions aux limites ou toute charge manquante peut entraîner une modification des résultats de l'optimisation. Comme on le sait pour d'autres systèmes couplés, un système d'optimisation structurelle est lié à l'analyse de base.

Le terme collectif Optimisation structurelle couvre diverses approches d'optimisation (voir plus loin), y compris l'optimisation de la topologie en utilisant l'approche SIMP par défaut. Les points d'introduction des charges et les conditions aux limites sont automatiquement définis comme des régions d'exclusion. La fonction objective doit être spécifiée, par exemple la minimisation de la masse, et les restrictions doivent être définies. L'influence des étapes de charge individuelles ou des fréquences naturelles de l'analyse de base peut être pondérée différemment. Les résultats des déformations et des contraintes peuvent être affichés directement sur la structure optimisée. Cette structure est disponible sous forme de corps STL et peut être exportée.

Afin de valider les résultats, il est recommandé d'effectuer un calcul de validation basé sur la géométrie CAO reconstruite à l'étape suivante. Le système de validation est créé comme une copie du système de base. Cependant, la géométrie initiale est remplacée par la géométrie optimisée, qui est généralement encore renvoyée à une géométrie CAO dans la cellule C3. Les résultats de déformation et de contrainte du système de validation peuvent être directement comparés à l'analyse de base.

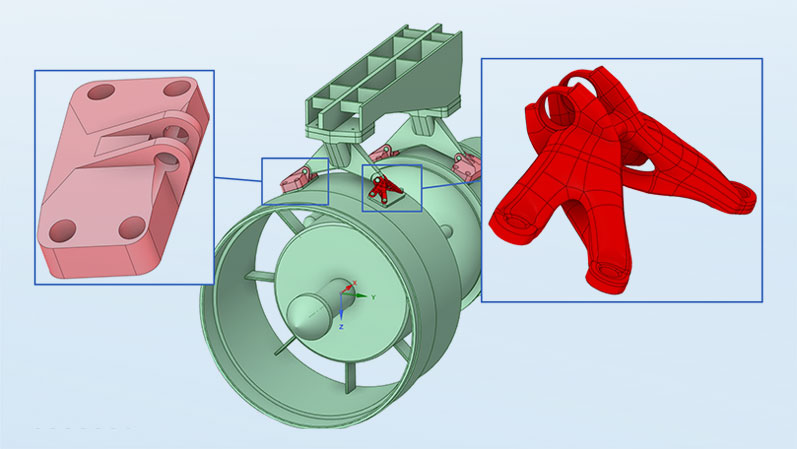

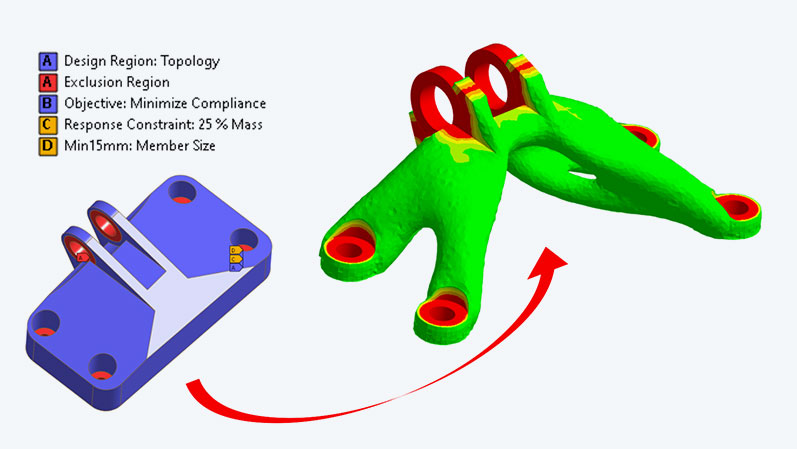

Exemple : montage d'un moteur d'avion

Examinons le cas spécifique du montage d'un moteur d'avion. Le composant est fixé en quatre points boulonnés. Des forces et des moments sont appliqués au palier du boulon au cours de plusieurs étapes de chargement de l'analyse de base. Le matériau utilisé est un alliage d'aluminium. Une fois encore, la fonction objective consiste à maximiser la rigidité. La masse doit être réduite à 25 % du composant initial (espace de conception maximal). Les dimensions des éléments qui peuvent apparaître sont limitées par une valeur minimale de 15 mm, afin que les structures ne soient pas trop délicates. D'autres restrictions possibles concernent les déplacements, les forces de réaction et les contraintes globales.

Dans ce cas, l'objectif d'une réduction de 75 % de la masse par rapport à l'enveloppe de construction initiale a été atteint. Selon Ansys Granta Selector, cela correspond à une économie de 16 kg de CO2 par composant pour l'alliage 6061 - sans compter les économies réalisées pendant le fonctionnement. 16 kg de CO2, ce n'est pas grand-chose, mais cela fait toute la différence pour des quantités de plusieurs milliers, voire de plusieurs millions. Pour mettre les choses en perspective : par rapport à un dispositif conçu sur la base de l'expérience, vous n'économisez certainement pas 75 %, mais peut-être 15 %, ce qui n'est pas négligeable. Et surtout, cette méthode peut être utilisée par n'importe qui, quel que soit le nombre de montages construits au cours de sa vie !

Mais cette structure peut-elle également être fabriquée et, dans l'affirmative, avec quels procédés ? La fabrication additive serait une option évidente ici, mais au-delà, vous seriez limité dans le choix du processus de fabrication. Les contraintes de fabrication entrent donc en jeu. Si l'on sait dès le départ que le composant doit être fabriqué à l'aide d'un procédé de moulage, les directions de démoulage du moule peuvent être définies comme une contrainte et une structure moulable sera formée. En outre, il existe d'autres contraintes de fabrication qui conduiraient, par exemple, à une structure extrudable ou à une structure étanche semblable à un boîtier.

Retour à la CAO : Reconstruction de la géométrie

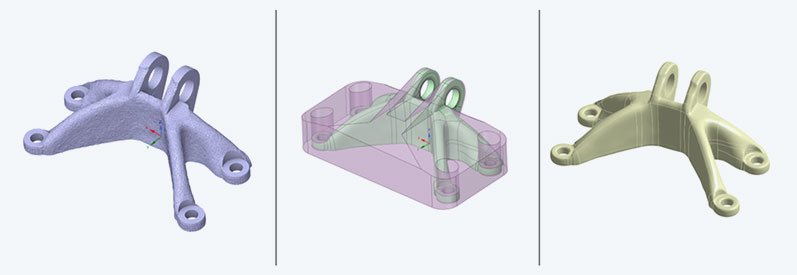

Cependant, le résultat de l'optimisation n'est que la moitié de la bataille. La structure optimisée est disponible sous forme de corps STL et peut être exportée en tant que telle. Pour une utilisation ultérieure, la structure doit toutefois être convertie en géométrie CAO. Ansys Discovery fournit les outils nécessaires à cet effet. Grâce au shrink-wrapping, la surface STL tessellée peut être recouverte d'une surface plus lisse. Le facteur décisif est ici une valeur suffisamment petite, mais pas trop petite, pour que les nouvelles surfaces triangulaires soient générées.

Le lissage qui s'ensuit permet d'affiner la surface. L'option "Flatten Peaks" avec un angle limite de 360° arrondit la structure à tel point que la fonction Auto Skin peut l'utiliser pour générer des surfaces fermées de forme libre en appuyant sur un bouton, créant ainsi à nouveau une géométrie CAO. Les zones précédemment découpées de manière intelligente dans la géométrie initiale et réintégrées peuvent aider à générer des surfaces proprement conçues pour les charges et les conditions limites. La boucle est ainsi bouclée et nous pouvons poursuivre le processus de développement avec un composant au poids optimisé.

C'est tout ce qu'il y a à faire ?

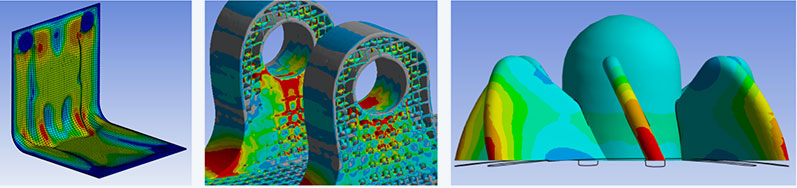

Comme nous l'avons déjà mentionné, l'optimisation de la topologie n'est qu'une partie de l'optimisation de la structure. Si la topologie de la structure doit rester fondamentalement inchangée, mais que les surfaces doivent être optimisées, les options disponibles sont l'optimisation de la forme pour les composants volumiques et l'optimisation de la topographie pour les structures à coque. À l'aide d'un algorithme de morphing de maillage, les nœuds de la surface sont déplacés de manière à produire la surface la plus rigide possible ou une surface présentant la contrainte la plus faible possible. Des raidisseurs et des bourrelets disposés de manière optimale permettent de produire des composants en tôle particulièrement rigides.

Si l'aspect extérieur d'un composant ne doit pas être fondamentalement modifié, il est possible de prévoir une structure interne en treillis au lieu d'un matériau solide. Différents modèles de treillis peuvent être sélectionnés. Le diamètre des éléments du treillis est adapté à la situation de charge. Dans la zone des chemins de charge, des éléments plus épais sont prévus. Ces structures ne peuvent être fabriquées que de manière additive, ce qui nous amène à l'étape suivante du processus de développement du produit.

Bien entendu, le processus de fabrication d'un composant métallique fabriqué de manière additive peut également être simulé, qu'il s'agisse d'un lit de poudre ou d'un processus de frittage. Le logiciel permet d'identifier les zones critiques avant même l'impression. En outre, la compensation de la distorsion permet d'obtenir un composant préformé de telle sorte qu'un résultat final presque sans déformation peut être obtenu lors de l'impression. La simulation permet ainsi d'éviter des erreurs d'impression coûteuses. La combinaison de l'optimisation structurelle et de la simulation des processus permet de produire des composants innovants et efficaces. Essayez-le vous-même et innovez dans le processus de conception !