Repenser les habitudes

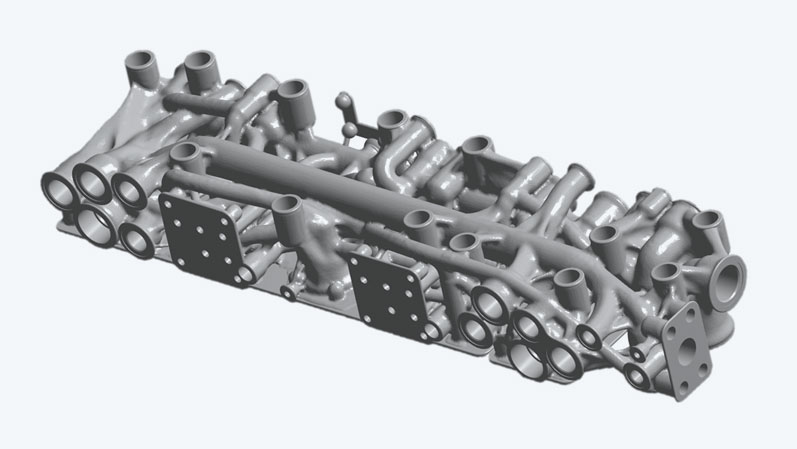

Que ce soit dans l'aérospatial, l'automobile, les transports ou la marine, la construction légère est un élément clé pour réduire considérablement la consommation d'énergie. Le bloc de commande hydraulique optimisé par S.M.I.L.E Engineering GmbH en est un excellent exemple. Ce dernier est plus léger de plus de 75 % que son habituel prédécesseur, grâce à de bonnes idées, à l'ingénierie numérique et à la fabrication additive.

Les procédés de fabrication additive offrent un énorme potentiel pour le développement de produits, notamment en ce qui concerne l’allégement des solutions. Leur attrait se reflète dans l‘économie de matière lors de la production, mais surtout dans la réduction de la consommation d'énergie pendant le fonctionnement. A noter notamment : les performances du produit peuvent même être améliorées au cours du processus.

En veille constante sur les nouveautés et en utilisant systématiquement des méthodes d'ingénierie fondées sur la simulation, les entreprises peuvent exploiter encore davantage les possibilités de la fabrication additive, comme le prouve un projet du prestataire de services d'ingénierie S.M.I.L.E Engineering. L'exemple d'un bloc de commande hydraulique classique et fabriqué de manière traditionnelle illustre ce qu'il est possible de réaliser avec les nouvelles technologies, notamment pour les produits conventionnels dont le potentiel d'innovation semblait épuisé.

Les blocs de commande sont un composant que l'on retrouve plusieurs fois dans chaque assemblage hydraulique. Comme ils doivent de toute façon être conçus individuellement pour chaque application, il est évident d'envisager d'utiliser les procédés d'impression 3D pour exploiter les possibilités de conception additives qui leur sont associées.

Pas de compromis : plus léger et plus performant

Les défis techniques d'un tel projet peuvent être divisés en deux domaines : le premier objectif est d'économiser du poids et donc de la matière. Le second est l’amélioration de la fonctionnalité du composant. Ces deux aspects doivent être combinés si l'on veut créer un produit vraiment performant et réussi.

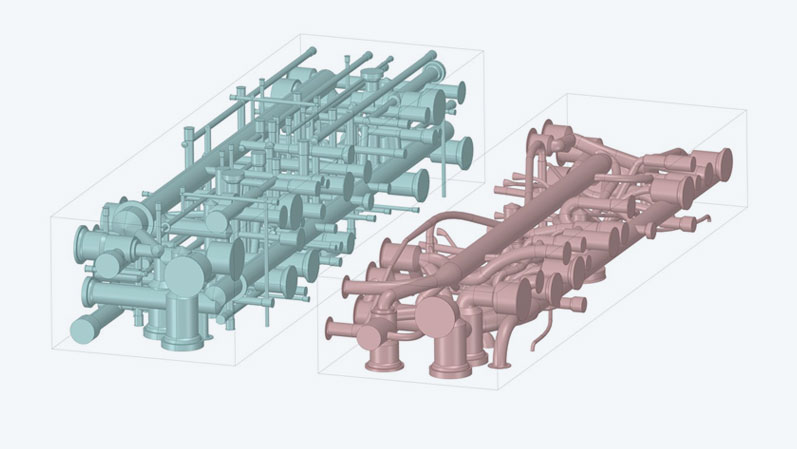

Une bonne base pour l'optimisation significative du bloc de contrôle était le fait que les restrictions de fabrication sont éliminées. Alors qu'auparavant, les canaux requis étaient percés ou fraisés dans un bloc brut et que seules des connexions droites avec une section transversale constante ou conique étaient possibles, la fabrication additive est beaucoup plus flexible. Elle permet de réaliser des connexions courbes, des ramifications et des sous-couches, ce qui ouvre à de nouvelles possibilités. La production de connexions optimales entre les ports individuels permet de réduire la perte de pression dans les conduits.

Cela permet d'utiliser des pompes plus petites, ce qui impacte positivement l'efficacité énergétique. Un autre avantage est que les unités fonctionnelles telles que les réducteurs de pression, les clapets anti-retour et les régulateurs sont plus faciles à intégrer dans le bloc de commande.

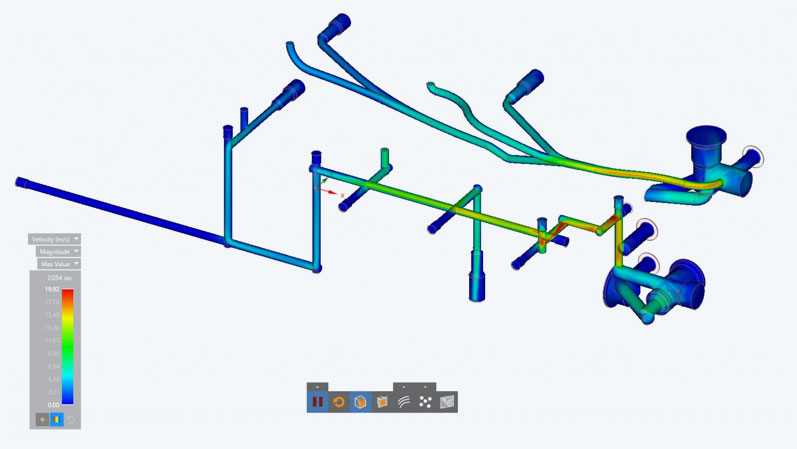

Simulation en direct pendant la conception avec Ansys Discovery

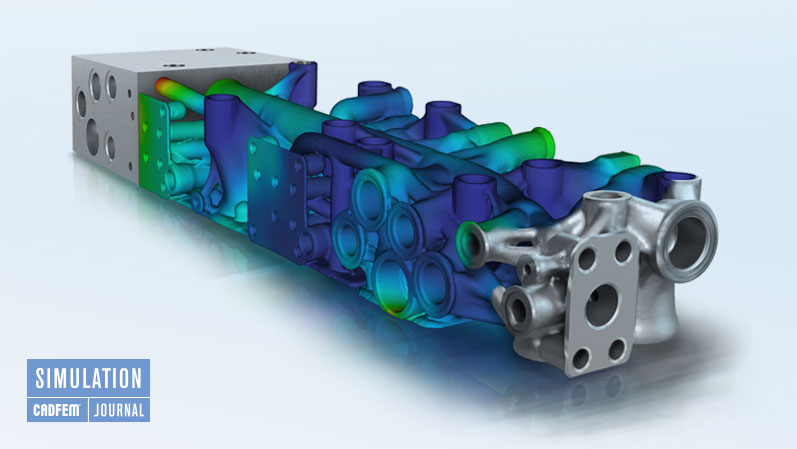

Pour la nouvelle conception et l'agencement du bloc de commande pour la fabrication additive, le logiciel Ansys Discovery a été principalement utilisé, à la fois pour optimiser la topologie et pour améliorer les canaux de commande par des analyses de flux. Contrairement aux programmes experts bien connus d'Ansys, les simulations intuitives en direct avec Discovery ne permettent pas encore de déterminer des valeurs numériques très précises. L'objectif de la simulation est plutôt de rendre rapidement et clairement visibles les tendances du comportement physique. Si nécessaire, celles-ci peuvent être validées à la fin avec les outils Ansys traditionnels.

Les simulations en direct peuvent être effectuées directement dans le processus de conception, à des stades très précoces, afin de trouver le bon chemin vers la fonctionnalité souhaitée de la conception. De même, il est facile d'examiner l'effet de petites, voire de plus importantes modifications. Le fait que cela se fasse pratiquement en temps réel et même sur l'ensemble du modèle est rendu possible par l'utilisation des processeurs GPU des cartes graphiques haut de gamme.

Amélioration des performances grâce à l'analyse des flux

Tout d'abord, dans le modèle original, les connexions ont été séparées des canaux de contrôle afin de créer de nouveaux canaux aussi courts que possible. Discovery a ensuite été utilisé pour optimiser le schéma d'écoulement dans les différents canaux de raccordement, réduisant ainsi la perte de pression de plus de 50 % dans certaines zones. Les canaux plus courts n'ont pas été les seuls à jouer un rôle, tout comme l'amélioration du comportement d'écoulement sans changement brusque de direction. En outre, les blocs de commande fabriqués de manière additive éliminent les "culs-de-sac" qu'il faut accepter dans l'approche traditionnelle avec des alésages.

Les résultats ont pu être validés avec Ansys CFD. Au cours des itérations rapides avec la simulation en direct, une grande variété de modèles d'écoulement a déjà pu être testée, et des formes ont été trouvées qui évitent aussi spécifiquement les turbulences et les détachements. Comme un état stable est atteint plus rapidement, cela se traduit également par des temps de commutation plus courts.

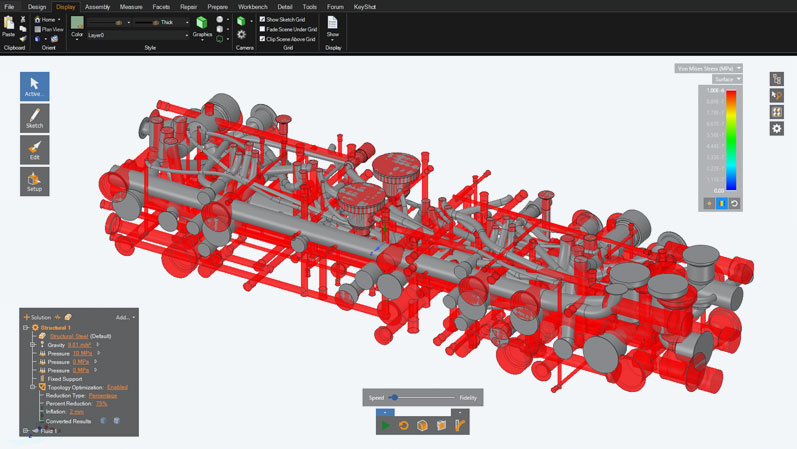

Réduction du poids par l'optimisation topologique

Après la redéfinition des canaux, une optimisation topologique de la structure a été effectuée pour obtenir la réduction de poids souhaitée. Différentes variantes ont pu être calculées très rapidement et efficacement avec Discovery, et c'est là que réside le principal avantage de la simulation. À la fin du processus d'optimisation, la structure était non seulement plus légère de plus de 75 %, mais aussi plus plate d'environ 25 %, ce qui a eu un effet notable sur les besoins en matière et l'espace d'installation nécessaire. Ce résultat a été obtenu sans que la tuyauterie interne soit fondamentalement modifiée ou que d'autres restrictions doivent être prises en compte.

La position des surfaces fonctionnelles est également restée inchangée, de sorte que le bloc de commande optimisé a pu être intégré dans la conception de la machine existante sans aucune modification structurelle.

Fabrication additive = fabrication flexible

Comme chaque système à commande hydraulique nécessite des blocs de commande qui doivent être développés et fabriqués individuellement, le potentiel d'application est vaste. En particulier pour les petites séries de blocs de commande complexes, la motivation pour choisir la fabrication additive augmente également d'un point de vue financier. Dans ce cas, il n'est pas forcément déterminant de savoir quel aspect de l'optimisation - poids, perte de pression, temps de commutation, acoustique - est au premier plan, car les autres avantages peuvent être utilisés simultanément en complément sans grand effort.

S.M.I.L.E Engineering GmbH

Depuis 2008, les ingénieurs informaticiens de S.M.I.L.E de Heikendorf près de Kiel aident leurs clients et partenaires en simulant des conceptions de construction sophistiquées dans des conditions réelles. Outre les travaux de conception et de documentation technique, l'activité principale de S.M.I.L.E Engineering porte sur les calculs statiques de résistance et de résistance à la fatigue, les analyses de vibrations et les simulations dynamiques à l'aide de différents logiciels Ansys. www.smileengineering.de