Konventionelles neu gedacht

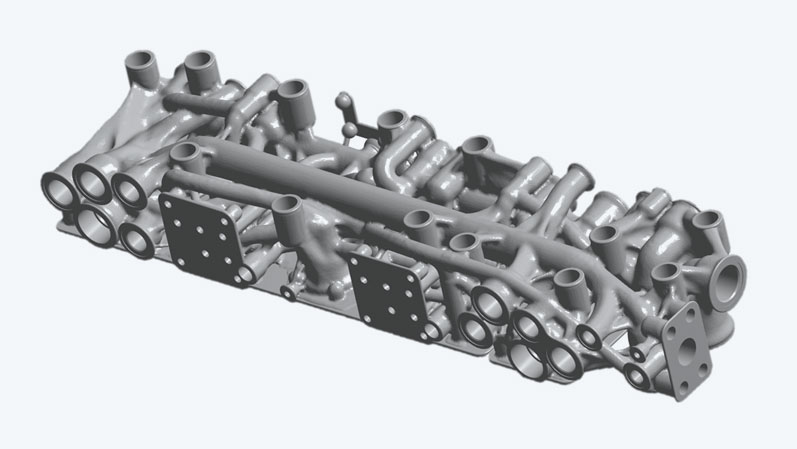

Ob Luft- und Raumfahrt, Automotive, Transportwesen oder maritime Industrie - Leichtbau ist ein Schlüssel, um Energieverbräuche drastisch zu reduzieren. Ein Paradebeispiel: Über 75 Prozent leichter im Vergleich zu seinem konventionellen Vorgänger ist der Hydraulik-Steuerblock, den S.M.I.L.E Engineering GmbH optimiert hat: Mit pfiffigen Ideen, digitalem Engineering und additiver Fertigung.

In additiven Fertigungsverfahren steckt ein riesiges Potenzial für die Produktentwicklung, insbesondere im Hinblick auf Leichtbaulösungen. Deren Attraktivität spiegelt sich im eingesparten Material bei der Herstellung, vor allem aber im erheblich geringeren Energieverbrauch beim Betrieb wider. Der Clou: Die Produktleistung kann dabei sogar noch erhöht werden.

Durch Offenheit für Neues einerseits und den konsequenten Einsatz von simulationsgestützten Engineering-Methoden andererseits, können Unternehmen die Möglichkeiten der additiven Fertigung noch ein Stück mehr ausreizen, wie ein Projekt des Ingenieurdienstleisters S.M.I.L.E Engineering beweist: Das Beispiel eines gewöhnlichen und klassisch gefertigten Hydraulik-Steuerblocks veranschaulicht, was in der Praxis mit den neuen Technologien erreichbar ist – gerade auch bei konventionellen Produkten, deren Innovationspotenzial ausgeschöpft schien.

Steuerblöcke kennt man als eine in jeder hydraulischen Baugruppe mehrfach enthaltene Komponente. Da sie ohnehin für jeden Anwendungsfall individuell konzipiert werden müssen, liegt die Überlegung nahe, 3D-Druck-Verfahren zu verwenden und die damit verbundenen zusätzlichen Gestaltungsmöglichkeiten auszuschöpfen.

Kein Widerspruch: Weniger Gewicht bei besserer Funktionalität

Die technischen Herausforderungen bei einem solchen Projekt lassen sich in zwei Bereiche unterteilen: Zum einen geht es um Gewichts- und damit um Materialeinsparungen. Zum anderen soll auch die Funktionalität des Bauteils verbessert werden. Beide Aspekte müssen gemeinsam betrachtet werden, wenn ein wirklich gutes und erfolgreiches Produkt entstehen soll.

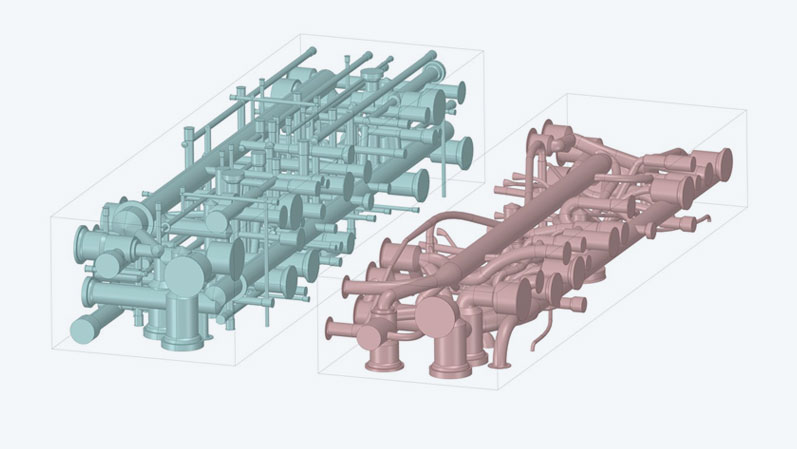

Eine gute Basis für signifikante Optimierungen des Steuerblocks war die Tatsache, dass Fertigungsrestriktionen wegfallen. Während bisher die erforderlichen Kanäle in einen Rohblock gebohrt oder gefräst wurden und damit nur gerade Verbindungen mit konstantem oder sich verjüngendem Querschnitt möglich waren, ist die additive Fertigung wesentlich flexibler. Sie erlaubt auch gekrümmte Verbindungen, Verzweigungen und Hinterschneidungen und eröffnet ganz neue Optionen: Durch die Herstellung von optimalen Verbindungen zwischen den einzelnen Anschlüssen lässt sich der Druckverlust in den Kanälen reduzieren.

Das erlaubt kleinere Pumpen einzusetzen, was sich ebenfalls positiv auf die Energieeffizienz auswirkt. Ein weiterer Vorteil: Funktionale Einheiten wie Druckminderer, Rückschlagventile und Regler sind einfacher in den Steuerblock integrierbar.

Live Simulieren beim Konstruieren mit Ansys Discovery

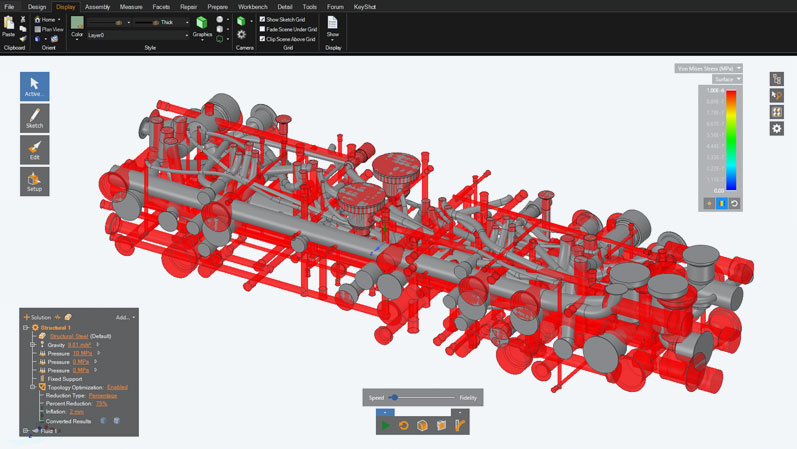

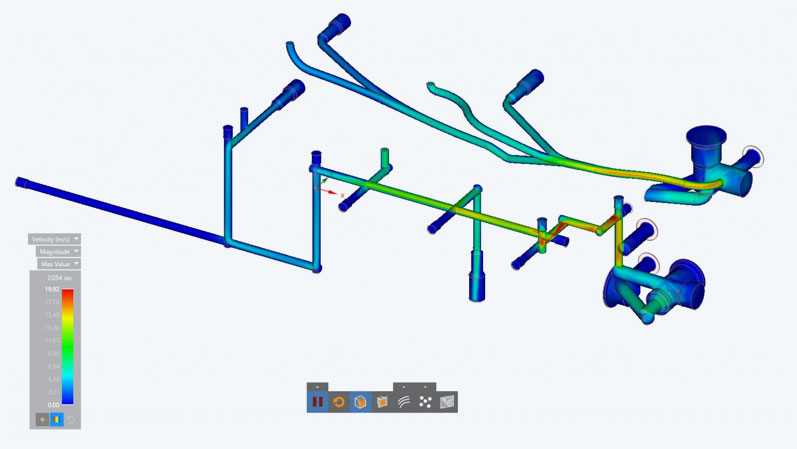

Zur Neukonstruktion und Auslegung des Steuerblocks für die additive Fertigung kam vorrangig die Software Ansys Discovery zum Einsatz, sowohl um die Topologie zu optimieren als auch um durch Strömungsanalysen die Steuerkanäle zu verbessern. Anders als bei den bekannten Ansys Expertenprogrammen werden durch die intuitiven Live-Simulationen mit Discovery noch keine hochgenauen Zahlenwerte ermittelt. Simulationsziel ist hier vielmehr, die Tendenzen des physikalischen Verhaltens schnell und klar sichtbar zu machen. Bei Bedarf können diese zum Abschluss mit den klassischen Ansys Werkzeugen validiert werden.

Live-Simulationen können schon in sehr frühen Phasen direkt im Konstruktionsprozess durchgeführt werden, um den richtigen Weg zur gewünschten Funktionalität der Konstruktion zu finden. Ebenso lässt sich einfach untersuchen, welchen Effekt kleine oder auch größere Änderungen haben. Dass dies praktisch in Echtzeit und sogar am Gesamtmodell erfolgt, wird dadurch möglich, dass die GPU-Prozessoren von Highend-Grafikkarten genutzt werden.

Leistungssteigerung durch Strömungsanalysen

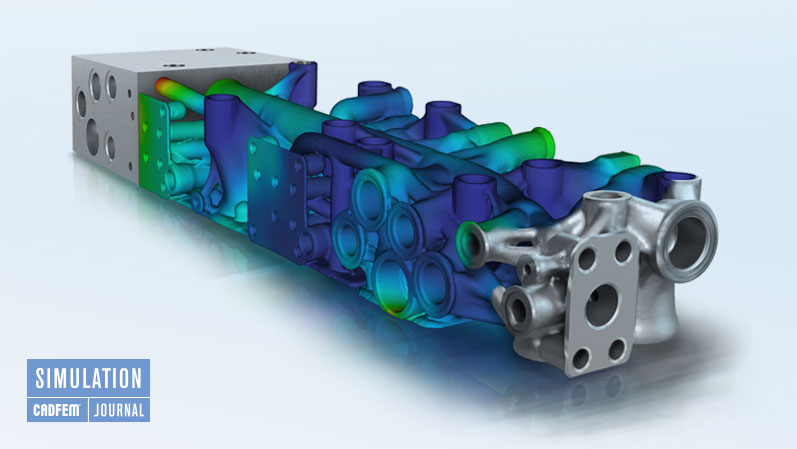

Zunächst wurden beim ursprünglichen Modell die Anschlüsse von den Steuerkanälen getrennt, um neue, möglichst kurze Kanäle erzeugen zu können. Mit Discovery wurde anschließend der Strömungsverlauf in den einzelnen Verbindungskanälen optimiert, wodurch der Druckverlust in einigen Bereichen um mehr als 50 Prozent reduziert wurde. Nicht nur die kürzeren Kanäle, sondern das verbesserte Fließverhalten ohne scharfkantige Richtungswechsel, spielten dabei eine Rolle. Hinzu kommt, dass bei additiv gefertigten Steuerblöcken die so genannten toten Enden entfallen, die beim traditionellen Vorgehen mit Bohrungen in Kauf genommen werden müssen.

Die Ergebnisse konnten mit Ansys CFD validiert werden. Bei den schnellen Iterationen mit der Live-Simulation konnten bereits verschiedenste Strömungsführungen getestet werden und somit wurden Formen gefunden, die auch gezielt die Verwirbelungen und Ablösungen vermeiden. Da sich schneller ein stabiler Zustand einstellt, ergeben sich draus auch kürzere Schaltzeiten.

Gewichtsreduktion durch Topologieoptimierung

Nachdem die Kanäle neu definiert waren, wurde eine Topologieoptimierung der Struktur durchgeführt, um die gewünschte Gewichtsreduzierung zu erreichen. Dabei konnten mit Discovery verschiedene Varianten sehr schnell und effizient berechnet werden. Hier liegt auch der Hauptnutzen der Simulation: Am Ende des Optimierungsprozesses war es nicht nur um über 75 Prozent leichter, sondern auch um rund 25 Prozent flacher, was sich spürbar auf den Materialbedarf und den notwendigen Bauraum auswirkte - übrigens ohne dass die interne Verrohrung grundsätzlich verändert werden oder sonstige Einschränkungen in Kauf genommen werden musste.

Auch die Funktionsflächen blieben in ihrer Position unverändert, so dass der optimierte Steuerblock ohne bauliche Änderungen in die bisherige Maschinenkonstruktion integriert werden konnte.

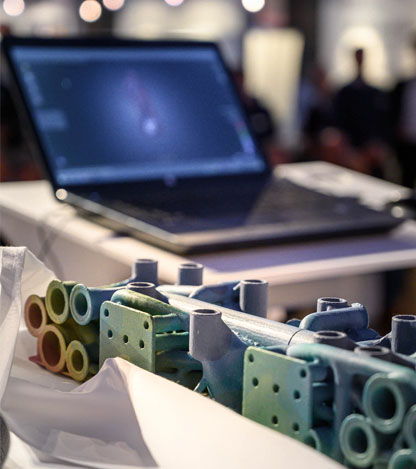

Additive Fertigung = flexible Fertigung

Da jede Anlage, die hydraulisch betrieben wird, Steuerblöcke benötigt, die individuell entwickelt und gefertigt werden müssen, ist ein breites Anwendungspotential vorhanden. Besonders für Kleinserien von komplexen Steuerblöcken steigt die Motivation auch aus finanzieller Sicht, die additive Fertigung zu wählen. Hier ist nicht unbedingt entscheidend, welcher Optimierungsaspekt – Gewicht, Druckverlust, Schaltzeiten, Akustik – im Vordergrund steht, denn die anderen Vorteile sind als Zugabe ohne hohen Aufwand gleichzeitig nutzbar.

S.M.I.L.E Engineering GmbH

Seit 2008 unterstützen die Berechnungsingenieure von S.M.I.L.E aus Heikendorf bei Kiel ihre Kunden und Partner, indem sie ausgereifte Konstruktionsentwürfe unter realen Bedingungen simulieren. Schwerpunkte bei S.M.I.L.E Engineering sind neben den Arbeiten für Konstruktion und technische Dokumentation, die statische Berechnungen der Festigkeit sowie der Betriebsfestigkeit, Schwingungsanalysen und dynamische Simulationen mit verschiedenen Ansys-Softwarepaketen. www.smileengineering.de