Plus de 40% de réduction des coûts grâce à la simulation de test de chute avec Ansys

Secteur: Biens de consommationDiscipline: Mécanique des structuresBERNINA International AG développe et produit des machines à coudre, à broder, à surjeter et à quilter pour les ménages et les particuliers. De plus en plus de machines à coudre sont également vendues par l'intermédiaire de boutiques en ligne et font donc l'objet d'un transport unique jusqu'au client final. Pour une nouvelle série de modèles, il fallait mettre au point un emballage rentable et peu encombrant qui offrirait également une protection idéale au produit. La simulation d'un drop test avec Ansys a permis de mettre en place un nouveau processus de développement virtuel, conforme à la devise de CADFEM : 10x Simuler, 1x Tester.

Résumé

Tâche

Pour une nouvelle série de machines à coudre, il faut développer un emballage qui réponde aux fonctionnalités de base suivantes :

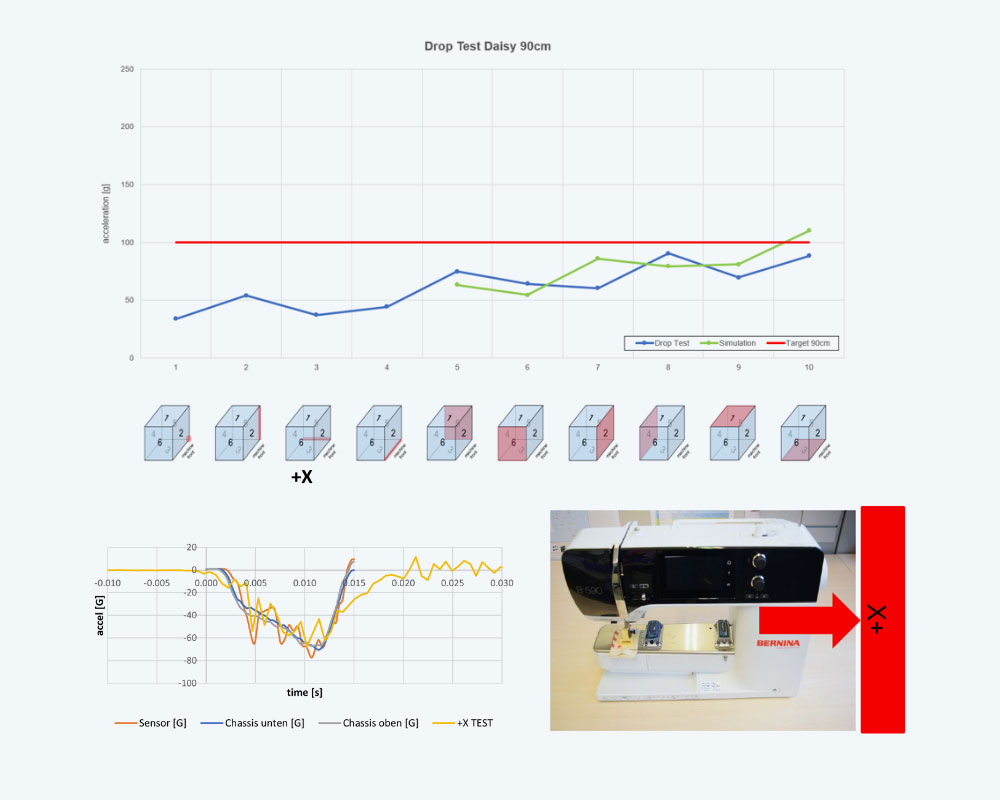

- Moins de 100G dans toutes les directions de chute selon les spécifications du test de chute BERNINA

- Coûts inférieur ou égal à 7,5 CHF pour l'ensemble de l'emballage

- Réduction du polystyrène supérieure à 20% Dimensions adaptées aux palettes américaines et européennes.

Solution

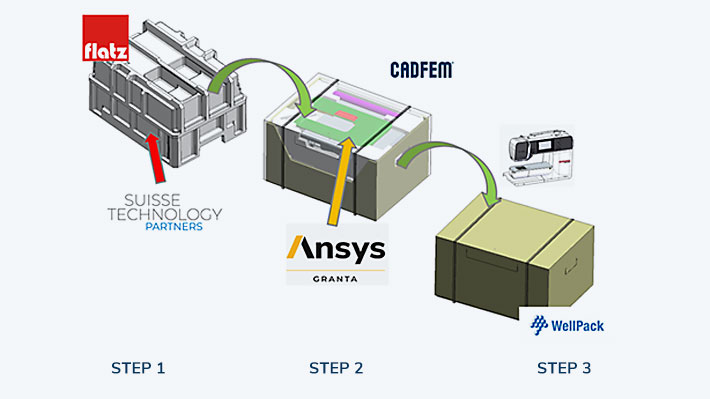

En collaboration avec les partenaires industriels, CADFEM (savoir-faire en matière de simulation), Flatz Austria (développement du polystyrène), Wellpack (développement du carton) et Swiss Technology Partners (numérisation des matériaux), un processus de simulation a été mis au point pour reproduire virtuellement le test de chute, qui en est en réalité très chronophage. L'objectif était de pouvoir prédire au mieux les forces G en jeu lors de l'essai de chute et d'obtenir un aperçu détaillé de la machine afin de détecter les éventuels problèmes et les points faibles de la machine ou de l'emballage.

Avantages clients

La nouvelle approche a rendu le développement plus efficace, ne nécessitant que deux essais de chute (prototype et essai en série) réels. Pour BERNINA, les coûts de conception du polystyrène ont pu être réduits de 50 % et l'efficacité sur les palettes a augmenté de 30 %. La nouvelle disposition de la machine et des accessoires a également amélioré l'expérience de l'utilisateur lors du déballage.

Le projet de développement d'une nouvelle série de machines à coudre sur la base des couts, tient compte de l'optimisation de l'emballage en fonction des nouvelles conditions logistiques et de son adaptation au nouveau design de la machine à coudre. Dans le même temps, la protection de l'emballage a dû être renforcée. En termes de spécifications, cela signifie qu'aucune force d'accélération supérieure à 100G ne doit se produire sur la machine lors d'un test de chute standardisé d'une hauteur de 0,9m. En outre, l'utilisation du polystyrène doit être réduite d'au moins 20 % pour des raisons de coût et d'environnement. Pour le client final, l'emballage doit être facile à transporter à la main et laisser une impression d'ordre et de logique lorsqu'il est déballé, ce qui a été difficile à spécifier et a également donné lieu à certaines itérations concernant la disposition des accessoires.

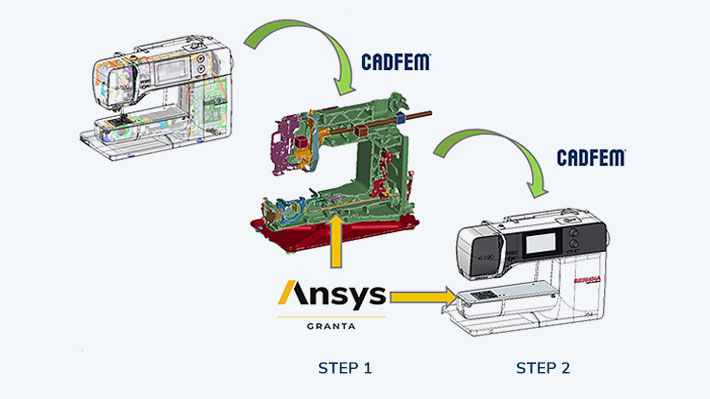

Modèle de machine simplifié :

Step 1 : Structure porteuse simplifiée avec masses et moments d'inertie équivalents

Step 2 : Ossature détaillée avec points d'attache

Ansys Granta : Modèles de matériaux linéaires et non linéaire d’Ansys Granta

Modèle d'emballage :

Step 1 : Emballage détaillé

Step 2 : Éléments d'accessoires simplifiés

Step 3 : Modèle de machine simplifié

Suisse Technology : Modèle de matériau non linéaire dans LS Dyna (Crushable Foam) avec données de mesure enregistrées

Ansys Granta : Modèles de matériaux linéaires et non linéaires d'Ansys Grant

Grâce au nouveau processus de simulation et à l'implication des experts en emballage pendant le développement, l'objectif de réaliser un emballage fonctionnel dès le premier test de chute a été atteint.

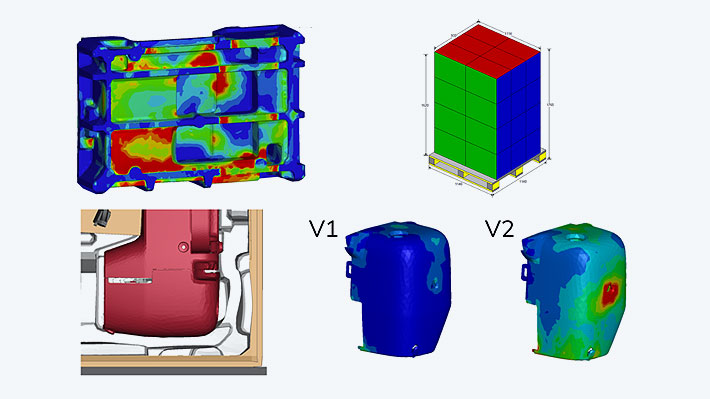

En réduisant la taille de l'emballage, le nombre d'emballages par palette (Seafreight 1140 x 1140, CP3) a pu être augmenté de 18 à 24 machines, ce qui correspond à une augmentation de >30%.

Le volume de polystyrène a pu être réduit d'un facteur de près de 2 par rapport à l'ancienne solution. L'économie d'environ 45 % correspond à l'équivalent de 2,9 francs suisses par emballage ou à des économies de plus de 55 000 francs suisses par an. Au cours du cycle de vie du produit (15 ans), des coûts d'une valeur de 825 000 CHF peuvent être économisés et les émissions de CO2 réduites de plus de 225 tonnes (analysées avec Ansys Granta Eco Audit).

Outre les améliorations économiques, le point le plus important, à savoir la protection du produit, a également été amélioré grâce à l'optimisation de l'emballage d'une part et à l'optimisation de la conception de la machine d'autre part. Ainsi, toutes les valeurs G agissant sur la machine lors des essais de chute sont désormais inférieures à 100G. Grâce à la disposition horizontale de la machine (nouvelle sur la base des résultats de la simulation), le client peut désormais s'émerveiller de sa machine et de la disposition ordonnée des accessoires dès qu'il la déballe.

Afin d'atteindre l'objectif d'un test de chute virtuel, plusieurs étapes préparatoires ont dû être passées avant la simulation proprement dite. Dans un premier temps, les données sur les matériaux ont été déterminées à l'aide d'échantillons et les différentes courbes des essais de compression ont été transférées dans le modèle de matériau LS Dyna.

Dans un deuxième temps, le modèle de machine issu de la CAO a été réduit pour la simulation aux géométries essentielles pour la rigidité et les connexions de coffrage. L'intérieur a été simulé de la manière la plus réaliste possible à l'aide de masses et de poutres de substitution, et les contacts entre les composants ont été définis. Ensuite, les données matérielles linéaires (structures métalliques et plastiques) et non linéaires (pièces de lambris) ont été définies à partir d’Ansys Granta.

Le modèle de l'emballage consiste en des données CAO détaillées du polystyrène, qui est modélisé à l'aide des données matérielles déterminées expérimentalement. La boîte en carton et les données relatives aux accessoires ont été simplifiées et enrichies par les modèles de matériaux d’Ansys Granta.

Cette structure modulaire du modèle de la machine, qui est séparée de l'emballage, a permis de modéliser relativement facilement différentes variantes d'emballage dans un essai de chute virtuel.

Les essais de chute virtuelle dans les directions spécifiées ont été réalisés dans l'outil de calcul Ansys LS-Dyna avec une intégration temporelle explicite.