Mehr als 40% Kostenreduktion durch Falltestsimulation mit ANSYS

Branche: Konsumgüter/GebrauchsgüterFachgebiet: StrukturmechanikDie BERNINA International AG entwickelt und produziert Näh-, Stick-, Overlock- und Quilt-Maschinen für den Haushalts- und Prosumer-Bereich. Immer mehr werden Nähmaschinen auch über Onlineshops verkauft und werden einzeln bis zum Endkunden transportiert. Für eine neue Modellreihe sollte dafür eine kosteneffiziente und platzsparende Verpackung entwickelt werden, welche gleichzeitig das Produkt ideal schützt. Die Falltestsimulation mit ANSYS ermöglichte dabei einen neuen virtuellen Entwicklungsworkflow ganz nach dem CADFEM Motto: 10x Simulate, 1x Test.

Zusammenfassung

Aufgabe

Für eine neue Nähmaschinenmodellreihe soll eine Verpackung entwickelt werden welche folgende Kernfunktionalitäten erfüllt: <100G in allen Fallrichtung gemäss BERNINA Falltest Spezifikation Kosten <=7.5 CHF für gesamte Verpackung Styroporreduktion >20% Dimensionen abgestimmt auf US und Euro Paletten.

Lösung

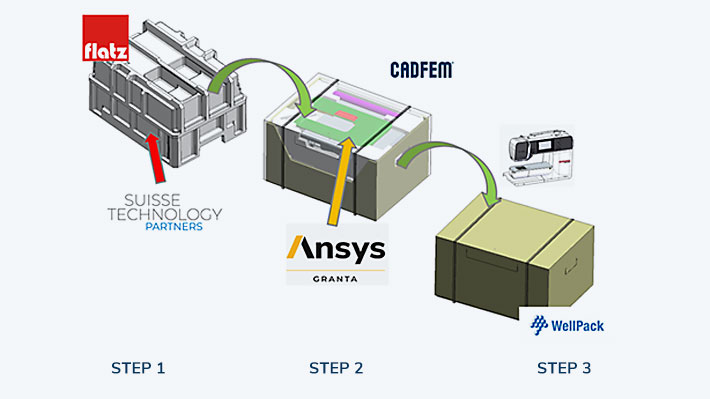

Zusammen mit den Industriepartnern CADFEM (Simulations-Know-How), Flatz Österreich (Styroporentwicklung), Wellpack (Kartonentwicklung) und Swiss Technology Partners (Materialdigitalisierung), wurde ein Simulationsworkflow erarbeitet, welcher den zeitaufwendigen Falltest virtuell abbildet. Dabei wurde das Ziel verfolgt, die im Falltest wirkenden G-Kräfte so gut wie möglich vorhersagen zu können, als auch im Detail Einblick in die Maschine zu nehmen, um mögliche Problemzonen und Schwachstellen der Maschine oder der Verpackung zu detektieren.

Kundennutzen

Durch den neuen Ansatz konnte die Entwicklung effizienter gestaltet werden indem nur noch zwei Falltestversuche benötigt wurden (Prototyp und Serientest). Für BERNINA konnten die Kosten des Styroporkonzepts um 50% reduziert und die Effizienz auf den Paletten um 30% gesteigert werden. Durch eine neue Anordnung der Maschine und Zubehör konnte zusätzlich das Nutzererlebnis beim Auspacken gesteigert werden.

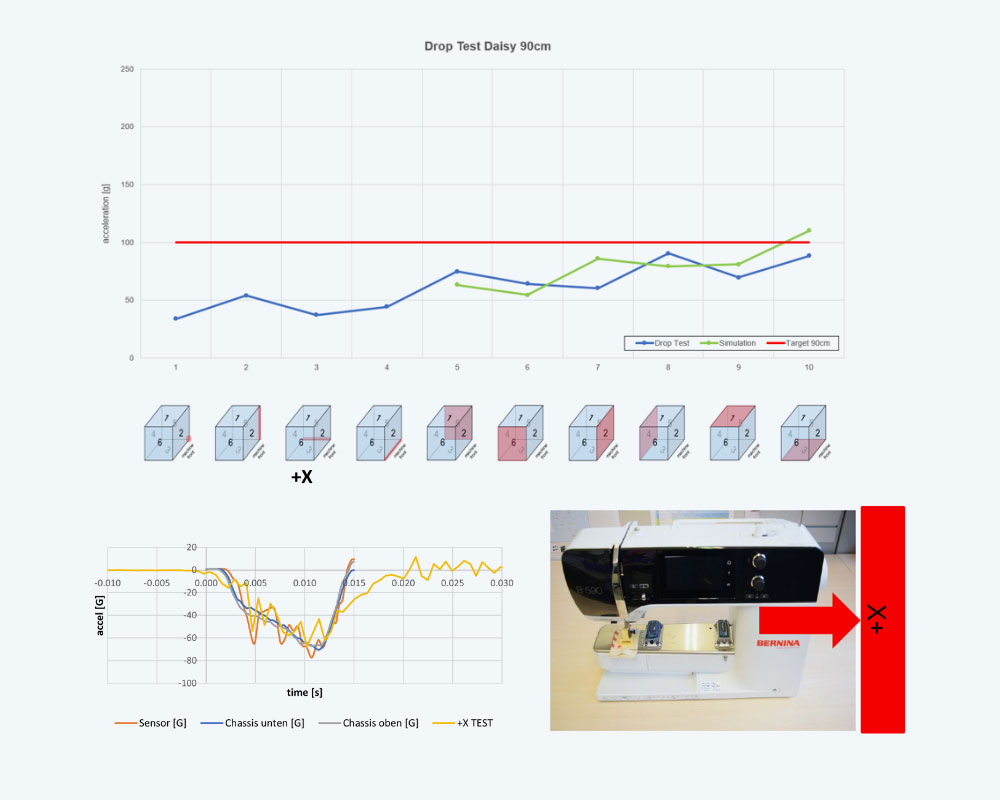

Das kostensensitive Entwicklungsprojekt einer neuen Nähmaschinenreihe beinhaltet die Optimierung der Verpackung auf die neuen logistischen Gegebenheiten, sowie die Anpassung an das neu gestaltete Produktedesign der Nähmaschine. Dabei musste der Verpackungsschutz gesteigert werden. In Spezifikation ausgedrückt heisst das, dass bei einem normierten Falltest von 0.9m Höhe keine Beschleunigungskräfte grösser als 100G an der Maschine auftreten dürfen. Weiter soll der Einsatz von Styropor aus Kostengründen und Umweltaspekten um mindestens 20% reduziert werden. Für den Endkunden sollte das Paket gut von Hand transportierbar gestaltet werden und beim Auspacken einen aufgeräumten und logisch anmutenden Eindruck hinterlassen, was schwierig zu spezifizieren war und auch zu einigen Loops bezüglich der Zubehöranordnung geführt hat.

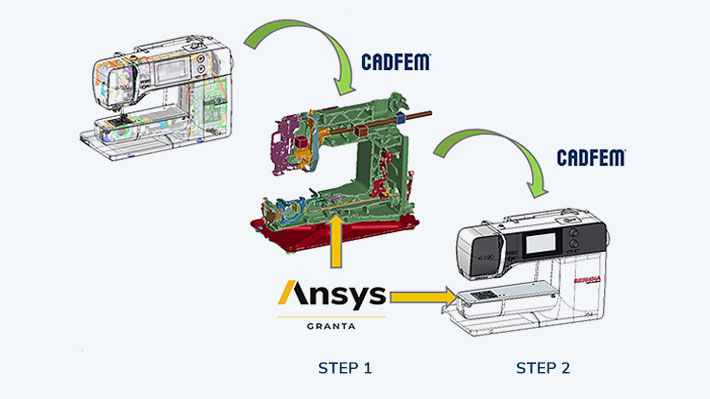

Vereinfachtes Maschinenmodell:

Step 1: Vereinfachtes Tragwerk mit äquivalenten Massen und Trägheitsmomenten

Step 2: Detailschalung mit Befestigungspunkten

Ansys Granta: Ansys Granta lineare und nichtlineare Materialmodelle

Verpackungsmodell:

Step 1: Detaillerte Verpackung

Step 2: Vereinfachte Zubehörelemente

Step 3: Vereinfachtes Maschinenmodell

Suisse Technology: Nichtlineares Materialmodell in LS Dyna (Crushable Foam) mit hinterlegen Messdaten

Ansys Granta: Linear und nichtlineare Materialmodelle aus Ansys Granta

Durch den neuen Simulationsworkflow und die Involvierung von Verpackungsexperten während der Entwicklung konnte das Ziel erreicht werden, mit dem ersten Falltest eine funktionierende Verpackung zu realisieren.

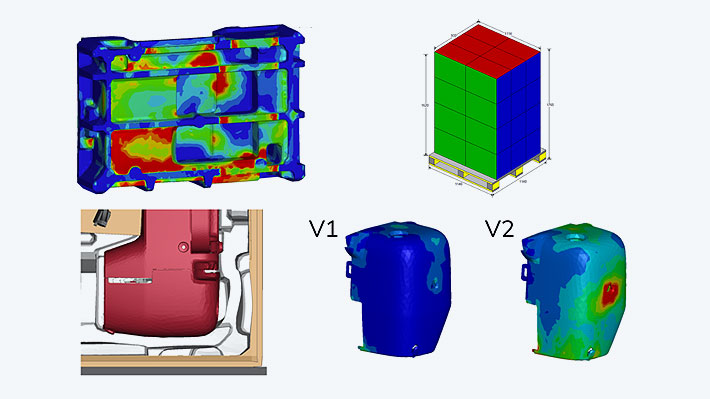

Durch die Verkleinerung der Verpackung konnte die Anzahl Pakete pro Palette (Seafreight 1140 x 1140, CP3) von 18 auf 24 Maschinen erhöht werden, was einer Steigerung von >30% entspricht.

Das Styroporvolumen konnte im Vergleich zur alten Lösung um nahezu Faktor 2 reduziert werden. Die Einsparung von rund 45% entspricht einem Gegenwert von 2.9 CHF pro Verpackung oder Einsparungen von >55‘000 CHF pro Jahr. Über den Produktlebenszyklus (15 Jahre) können so Kosten im Wert von 825‘000 CHF eingespart und der CO2 Ausstoss um >225t reduziert werden (analysiert mit ANSYS Granta Eco Audit).

Neben den wirtschaftlichen Verbesserungen konnte der wichtigste Punkt, der Produkteschutz, einerseits durch Verpackungsoptimierung, andererseits durch Optimierungen am Maschinendesign ebenfalls verbessert werden. Somit betragen nun alle G-Werte, die bei den Falltests auf die Maschine wirken, weniger als 100G. Durch die liegende Maschinenanordnung (neu auf Basis der Simulationsergebnisse), kann die Kundin Ihre Maschine nun zusammen mit der aufgeräumten Zubehöranordnung schon beim Auspacken bestaunen.

Um das Ziel eines virtuellen Falltests zu erreichen, mussten vor der eigentlichen Simulation verschiedene Schritte zur Vorbereitung gemacht werden. Im ersten Schritt wurden die Materialdaten anhand von Materialproben ermittelt, und die verschiedenen Kurven aus den Stauchversuchen ins Materialmodell von LS Dyna überführt.

Als zweiter Schritt wurde das Maschinenmodell aus dem CAD für die Simulation auf die für die Steifigkeit und die Verschalungsanbindungen wesentlichen Geometrien reduziert. Das Innenleben wurde mittels Ersatzmassen und Ersatzträgheiten möglichst realitätsnah nachgestellt, und die Kontakte für die Bauteile untereinander definiert. Anschliessend wurden lineare (Metall- und Kunststoffstrukturen) und nichtlineare (Verschalungsteile) Materialdaten aus ANSYS Granta definiert.

Das Modell der Verpackung besteht aus detaillierten CAD Daten vom Styropor, welches mit den experimentell ermittelten Materialdaten abgebildet wird. Der Karton sowie die Zubehördaten wurden vereinfacht und mit ANSYS Granta Materialmodellen angereichert.

Dieser modulare Aufbau vom zur Verpackung getrennten Maschinenmodell erlaubte es, relativ unkompliziert verschiedene Verpackungsvarianten in einem virtuellen Falltest abzubilden.

Die virtuellen Falltests in die vorgegebenen Richtungen erfolgten im Berechnungstool ANSYS LS-Dyna mit expliziter Zeitintegration.