Höhere Energieeffizienz von Aluminium-Elektrolyse-Öfen

Fachgebiet: Temperaturfelder, Multiphysics, Skalierbarkeit der SimulationIn Zusammenarbeit mit Hydro Aluminium Deutschland GmbH entwickelte CADFEM einen automatisierten Simulationsprozess zur Analyse von Elektrolyse-Schmelzofen. Als zentrales Ziel des gemeinsamen Customization-Projekts sollten auch Fertigungsexperten in der Lage sein, ohne Simulations-Kenntnisse die Lösung erfolgreich im Alltagsgeschäft der Ofenkonfiguration einzusetzen.

Zusammenfassung

Aufgabe

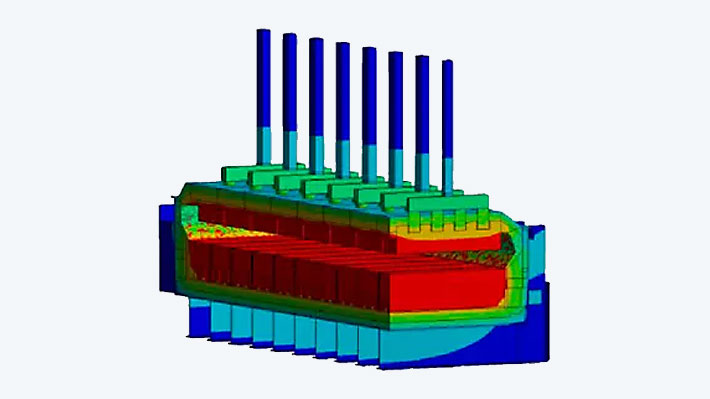

Zur Herstellung von Aluminum werden bei Hydro elektrolytische Schmelzprozesse eingesetzt. Den hierfür notwendigen hohen Energieverbrauch zu reduzieren ist eine der herausragenden Aufgaben in der Weiterentwicklung der Produktionsanlagen. Mit Hilfe numerischer Simulation soll langfristig eine Energieeinsparung von bis zu 25% erreicht werden.

Lösung

Zur schnellen Zielerreichung erfolgte eine Automatisierung der bereits bestehenden Simulationsprozesse.

Hierfür wurden

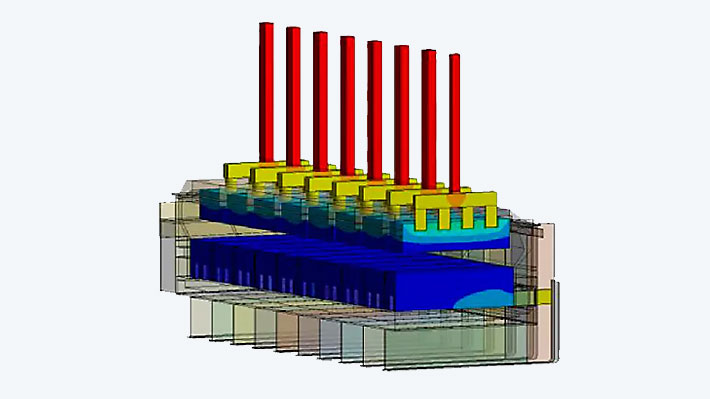

- einfache Geometriemodelle durch standardisierte detaillierte Simulationsmodelle ersetzt

- Modellaufbau und Setup des Elektrolyse-Prozess automatisiert

- eine grafische Benutzeroberfläche für die einfache Simulationssteuerung entwickelt.

- 300 Parameter definiert, um bestmögliche Ofenkonfigurationen zu identifizieren.

Kundennutzen

Neben den optimierten Ofendesigns mit reduziertem Energieverbrauch steht vor allem die Steigerung der Simulationsqualität als Ergebnis der Automatisierung im Vordergrund. Durch die einfache Benutzerführung sind nun auch Mitarbeiter ohne Simulationserfahrung in der Lage die Anlagen zu optimieren. Da alle Mitarbeiter auf den gleichen Simulations-Prozess zugreifen, ist ein robustes Analyseergebnis gewährleistet.

Als ein weltweit führender Anbieter von Aluminium ist Hydro bestrebt den hohen Energiebedarf des elektrolytischen Schmelzprozesses zur Aluminiumgewinnung stetig zu verringern. Die neuesten Anlagen von Hydro kommen mit weniger als 12,5 kWh zur Herstellung von einem Kilo Aluminium aus (weltweiter Durchschnitt: 15 kWh). Langfristig soll der Energieverbrauch durch neue Designs und mit Hilfe von Simulationen weiterhin Richtung 10 kWh reduziert werden.

Durch die automatisierten Prozesse kann auch der Simulationsunerfahrene Kollege ein Ofenmodell erzeugen und dann sämtliche Standardaufgaben berechnen. Damit werden Simulationen zur Optimierung des Ofendesigns auf breiter Front genutzt und Kostenvorteile ausgebaut. Zusätzlich zu kürzeren Bearbeitungszeiten wurde die Kommunikation zwischen Konstrukteur, Berechnungsingenieur und Prozessspezialisten erleichtert. Weitere Vorteile:

- mit der Automatisierung sind auch komplexe Simulationen durchführbar,

- die Robustheit des gesamten Prozesses ist deutlich erhöht worden und

- die Qualität der Ergebnisse wurde durch den höheren Detaillierungsgrad gesteigert.

Dazu mussten für ein leistungsfähiges Simulations-Werkzeug wie Ansys Workbench zunächst die bisher genutzten vereinfachten Geometriemodelle durch konstruktionsnahe Simulationsmodelle ersetzt werden.

In Zusammenarbeit mit CADFEM wurde parallel dazu der Modellaufbau des Ofens und die Simulation des Elektrolyse-Prozesses automatisiert. Dabei erzeugt eine automatisierte CAD-Schnittstelle, die zur Geometriefestlegung dient und über eine grafische Benutzeroberfläche gesteuert wird, das parametrische Simulationsmodell. Auf der Basis von Parameterstudien ist der Anwender jetzt in der Lage, den Wärmefluss bei minimalem Energieverbrauch auszubalancieren, wobei pro Ofenmodell 300 Parameter veränderbar sind.