Simulation im Auftrag der Agtatec AG

Branche: Maschinen- und AnlagenbauFachgebiet: StrömungsmechanikDie Agtatec record AG ist einer der weltweit führenden Hersteller von automatischen Türsystemen. Innovative und intelligente Türsysteme mit Zukunft müssen bei unterschiedlichen Windlastszenarien vollautomatisch funktionieren. CADFEM und Ansys helfen bei der Auslegung mit Simulation.

Zusammenfassung

Aufgabe

Durchführung von Untersuchungen mit Computational Fluid Dynamics (CFD) an verschiedenen virtuellen Türprototypen mit einer Vielzahl von Belastungsszenarien, um die Testzeit in der Windkanalanlagen mit realen Prototypen zu verkürzen.

Lösung

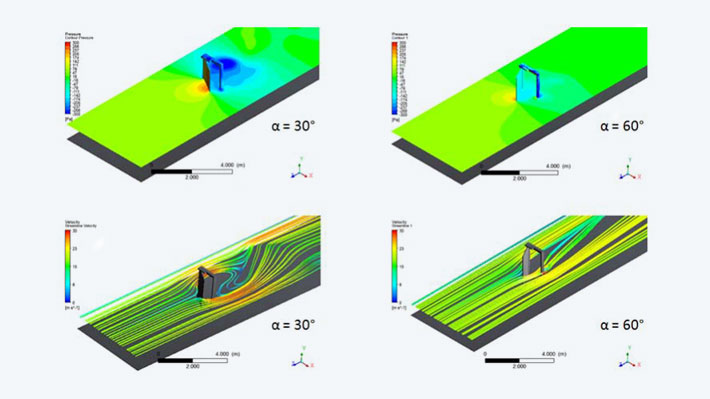

Verschiedene Türvarianten wurden mit Ansys Workbench in einer virtuellen Windkanalumgebung untersucht. Als Eingangsgrößen wurden Parameter wie Windgeschwindigkeit, Türöffnungswinkel sowie die Form definiert.

Kundennutzen

Das zusätzliche Know-how wurde genutzt, um den Designentscheidungsprozess zu erleichtern und die F&E-Kosten zu senken. Als Ergebnis konnte die tatsächliche Testzeit innerhalb der Windkanalanlage auf lediglich einen halben Tag reduziert werden.

Die Agtatec record AG ist einer der weltweit führenden Hersteller von automatischen Türsystemen. Innovative und intelligente Türsysteme mit Zukunft müssen bei unterschiedlichen Windlastszenarien vollautomatisch funktionieren. Dafür verantwortlich ist der zugrundeliegende Antriebsstrang. Er gewährleistet ein präzises Öffnungsverhalten und wird, je nach Türform, Öffnungswinkel sowie dem jeweiligen aerodynamische Belastungsszenario, entsprechend ausgelegt. Traditionell gelangt man an Informationen über aerodynamische Kräfte über kostenintensive Windkanalmesszyklen. Computational Fluid Dynamics (CFD) bietet einen Simulationsansatz, der die Produktentwicklungskosten drastisch senkt, indem eine Vielzahl von Lastszenarien an verschiedenen virtuellen Türprototypen untersucht wird. Die tatsächliche Testzeit in der Windkanalanlage für die verbleibenden Prototypen wird so erheblich reduziert.

Windkanalversuche treiben die Produktentwicklungskosten drastisch in die Höhe, insbesondere dann, wenn eine Vielzahl von Parametern untersucht werden müssen. Mit Hilfe von numerischen Strömungssimulationen wurden folgende Ziele erreicht:

- Die Auswirkung von Parametern wie Türform, Flügelöffnungswinkel und aerodynamische Belastung wurde in einer frühen Entwicklungsphase untersucht.

- Das zusätzliche Know-how wurde genutzt, um den Designentscheidungsprozess zu erleichtern und die F&E-Kosten zu senken. Als Ergebnis konnte die tatsächliche Testzeit innerhalb der Windkanalanlage auf lediglich einen halben Tag reduziert werden.

- Das abgeleitete Simulationsmodell stellt einen validierten Rahmen für die Entwicklung zukünftiger innovativer Türprototypen in einer virtuellen Umgebung dar.

Mit freundlicher Genehmigung der Agtatec record AG

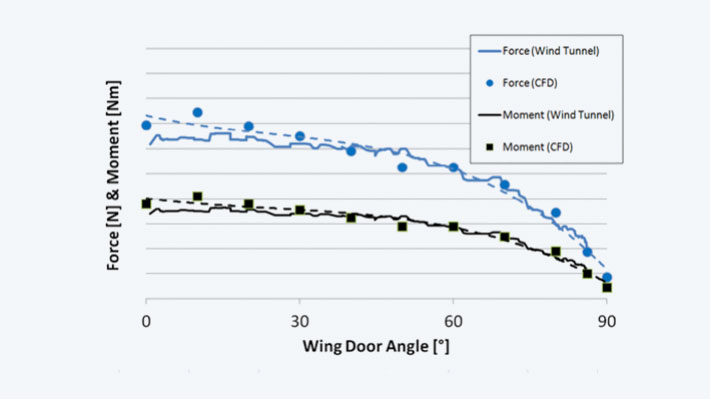

Verschiedene Türvarianten wurden in einer virtuellen Windkanalumgebung untersucht. Als Eingangsgrößen wurden Parameter wie Windgeschwindigkeit, Türöffnungswinkel sowie die Form definiert. Vollautomatische Simulationsschleifen wurden über den Design Point Manager innerhalb von Ansys Workbench durchgeführt, was zur Ableitung der Windlastmatrix führte. Zur Validierung des virtuellen Prototyps wurden aufeinanderfolgende Experimente in der Windkanalanlage von Sauber Engineering in Hinwil durchgeführt. Der Vergleich der aerodynamischen Lasten zwischen dem experimentellen und dem numerischen Aufbau zeigt eine gute Übereinstimmung und damit eine Validierung des vorgeschlagenen Simulationsrahmens.