Verzogene Metall-3D-Drucke? Probieren Sie ANSYS Prozesssimulation

Die additive Fertigung (AM) hat den Höhepunkt ihrer Hype-Kurve überschritten und auf dem Weg zur Industrialisierung warten neue Herausforderungen. Während die Designfreiheit verlockend ist, darf die Komplexität des Prozesses nicht unterschätzt werden. Simulationswerkzeuge können dem AM-Ingenieur dabei helfen, auf Anhieb erfolgreiche Drucke zu erzielen. In diesem Artikel zeigen wir, wie man den Verzug von Teilen bekämpfen und um das 6-fache reduzieren kann.

Additive Fertigung – Hype oder Chance?

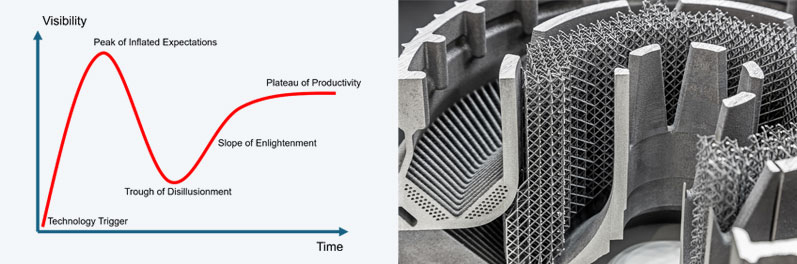

Die additive Fertigung (AM) – umgangssprachlich als 3D-Druck bekannt – wurde als die nächste Revolution in der Fertigung gepriesen. Vom Druck eines Hauses bis zum eigenen Auto schien alles möglich. Der schichtweise Ansatz, insbesondere bei Technologien auf der Grundlage des Pulverbettschmelzens, ermöglicht in der Tat eine große Gestaltungsfreiheit. Typische Anwendungen wie patientenspezifische Implantate oder Leichtbauteile für die Luft- und Raumfahrt nutzen diese Freiheit ebenso wie andere Vorteile, z.B. die Konsolidierung von Teilen, die Funktionsintegration oder einfach die Möglichkeit, Teile herzustellen, die auf andere Weise unmöglich zu produzieren sind. Doch wie viele neue und aufregende Technologien vor ihr ist auch AM dem eigenen Hype zum Opfer gefallen.

Langsam setzt sich die Erkenntnis durch, dass die Komplexität der am Druckprozess beteiligten Physik Herausforderungen mit sich bringt, die gelöst werden müssen, bevor AM in industriellem Maßstab umgesetzt werden kann. Aber ich bin überzeugt, dass wir den Höhepunkt der überzogenen Erwartungen und den Tiefpunkt der Ernüchterung im klassischen Gartner-Hype-Zyklus hinter uns haben und bereits den Gipfel der Erleuchtung erklimmen. Der erste Schritt zur Lösung eines Problems ist die Erkenntnis, dass es existiert, und obwohl das Versprechen von AM immer noch sehr verlockend ist, liegt noch eine Menge Arbeit vor uns. Ich bin davon überzeugt, dass die Simulation dazu beitragen kann, die Herausforderungen zu bewältigen und AM mit Genauigkeit, Skalierbarkeit und Kosteneffizienz erfolgreich in einer Vielzahl von Anwendungen einzusetzen.

In den nächsten Abschnitten werden wir eine Möglichkeit erörtern, wie die Simulation des Herstellungsprozesses selbst genutzt werden kann, um eine der Hauptplagen des 3D-Drucks im Voraus zu erkennen: der Verzug von Teilen. Ziel ist es, einen Druck gleich beim ersten Mal richtig hinzubekommen, ohne zeit- und geldaufwendige Trial-and-Error-Ansätze.

3D-Druck-Herausforderungen – Verzogene Metallteile

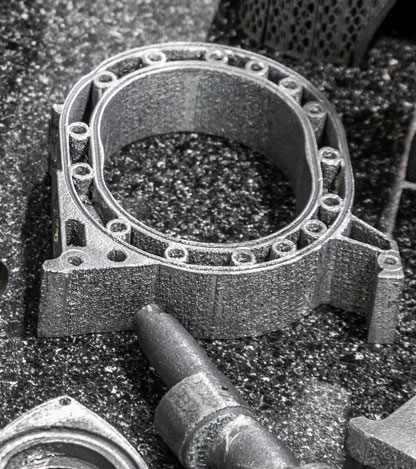

Kommen wir zunächst zu den Herausforderungen von AM zurück und konzentrieren uns auf das Laser-Pulver-Bett-Fusionsverfahren (LPBF). Bei dieser Methode wird ein schichtweiser Ansatz verfolgt, bei dem feines Metallpulver schichtweise in eine Baukammer eingebracht wird, wo es mit einem Laser abgetastet, geschmolzen und mit den bereits gedruckten Schichten darunter verschmolzen wird. Im Kern handelt es sich um ein Problem auf mehreren Skalen: Auf der Längenskala tragen wir Schichten von 50µm auf, aber ein Teil kann Hunderte von Millimetern groß sein; auf der Temperaturskala schmelzen wir das Pulver bei mehreren Hundert Grad, während das Bauteil auf Raumtemperatur abkühlen muss, bevor es weiterverarbeitet werden kann; und schließlich auf der Zeitskala: Das Pulver wird geschmolzen und verfestigt sich in Millisekunden, aber der Druck eines ganzen Teils kann Stunden oder Tage dauern.

Zwar gibt es noch viele weitere Faktoren, die den Erfolg und die Qualität eines 3D-Drucks beeinflussen, wie z. B. die Qualität des Pulvers, der Schutzgasfluss, die Position des Teils auf der Bauplatte usw., doch die größten Herausforderungen ergeben sich aus dem physikalischen Kern: dem Erhitzen und Schmelzen des Pulvers, dem Verschmelzen mit dem umgebenden verfestigten Material und dem Abkühlen, und zwar zyklisch, Schicht für Schicht. Thermomechanisch gesehen führt der schnelle Aufheiz- und Abkühlprozess zum Aufbau von Wärmedehnungen, die wiederum zu Eigenspannungen im Bauteil führen. Diese sind natürlich nicht direkt sichtbar, aber ihre Folgen: Rissbildung, Ablösung des Teils von seiner Stützstruktur und vor allem Verzug des Teils, um die es in diesem Artikel geht.

Wenn der Verzug zu groß wird, kann das Teil außerhalb der Spezifikation liegen oder teure und langwierige Nachbearbeitungsschritte erfordern, um es wieder in die Spezifikation zu bringen. Dies kann von einem einfachen Schleifvorgang bis hin zum brutalen Zurückbiegen des Teils mit einer Brechstange reichen. In den nächsten Abschnitten werden wir einen Arbeitsablauf zur Vorhersage von Bauteilverzügen in silico und deren Vorkompensation vorstellen. Auch wenn sich Verformungen durch bestimmte Maßnahmen – intelligentes Teiledesign, angepasste Maschinenparameter oder Wärmebehandlung nach dem Druck – verringern lassen, können wir die Physik nicht überlisten und sie vollständig eliminieren. Stattdessen verformen wir das Teil so vor, dass die typische Aufwärtsbiegung zu unseren Gunsten ausfällt und das Bauteil in die CAD-Sollgeometrie verformt wird.

Überdenken Sie Ihren AM-Designprozess!

Ein erfolgreiches AM-Teil beginnt mit dem richtigen Design. Ein Gussteil zum Beispiel ist in der Regel nicht gut für den 3D-Druck geeignet. Wie bei anderen traditionellen Fertigungsverfahren gibt es auch bei AM eine Reihe von Designrichtlinien, die oft als Design for Additive Manufacturing (DfAM) zusammengefasst werden. Ein wünschenswertes Designmerkmal ist der Verzicht auf Stützstrukturen. Stützstrukturen erfüllen zwei Hauptzwecke: die mechanische Verankerung des Teils auf der Bauplatte und die thermische Steuerung des Wärmeflusses, da sie die Energie während des Bauprozesses von empfindlichen Bereichen ableiten und so die Fehlerquote verringern. Stützen sind jedoch umständlich zu entfernen, und obwohl sie in der Regel bei komplexen Konstruktionen unvermeidlich sind, können sie durch die Konstruktion eines selbsttragenden Teils minimiert werden.

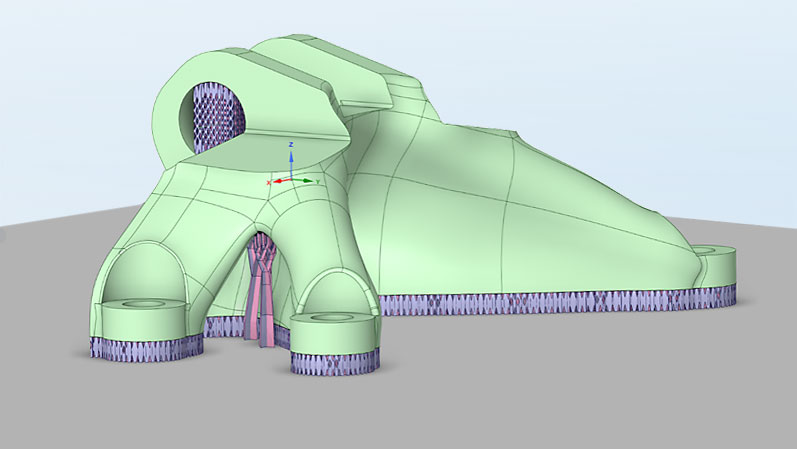

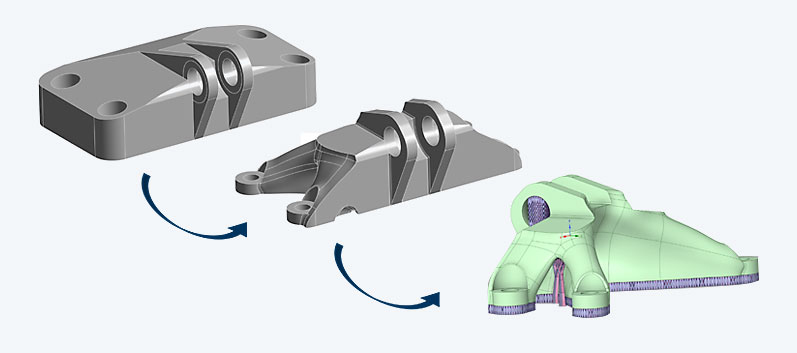

Ein weiteres typisches Designziel für AM-Teile ist die Gewichtsreduktion. Ohne die Zwänge traditioneller Fertigungsverfahren können erhebliche Materialeinsparungen erzielt werden, die sowohl zu Gewichts- als auch zu Kosteneinsparungen beitragen. Die wichtigste Methode zur Ausnutzung der Designfreiheit bei AM ist die Topologieoptimierung: Sie ermöglicht es dem Computer, die optimale Materialverteilung zu finden, um eine maximale mechanische Leistung ohne unnötiges Gewicht zu erzielen. Diese typischerweise von der Natur inspirierten generativen Designs mit organischen Formen lassen sich zwar nicht mit herkömmlichen Methoden herstellen, gehen aber mit dem 3D-Druck Hand in Hand. Schauen wir uns also ein praktisches Beispiel an.

Die unten abgebildete Halterung könnte dem aufmerksamen Leser bekannt vorkommen, da sie in unserem tiefen Einblick in die Topologieoptimierung auftaucht. Hier wollen wir noch einen Schritt weiter gehen und eine zusätzliche Design-Beschränkung einführen: Die AM-Überhang-Beschränkung, die den Algorithmus daran hindert, Material mit Überhangwinkeln unter 45° abzulagern, wenn möglich. Wir generieren eine Struktur, die nicht nur leicht und mechanisch optimal ist, sondern auch selbsttragend, was den Bedarf an Stützstrukturen und Nachbearbeitungsaufwand minimiert. Diejenigen, die erforderlich sind – z.B. die Überbrückung der gesamten Unterseite des Teils, um die Entfernung von der Grundplatte zu ermöglichen – können extern generiert werden, wobei verschiedene, auf die Bedürfnisse des Designs abgestimmte Stütztypen verwendet werden.

Schichtweiser Ansatz für SLM-Prozess-Simulation

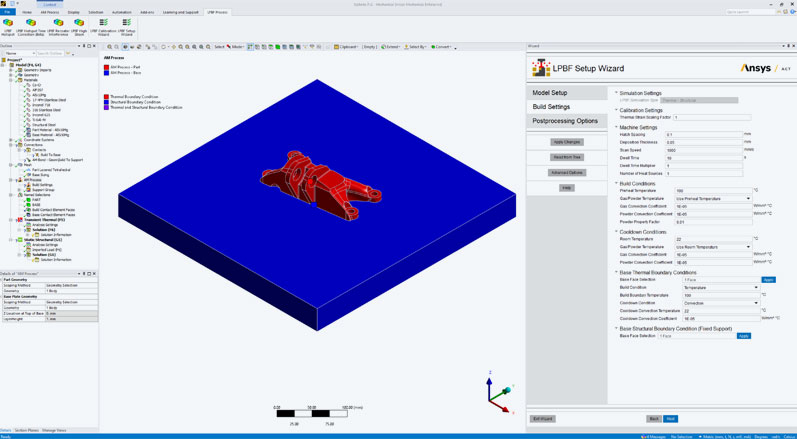

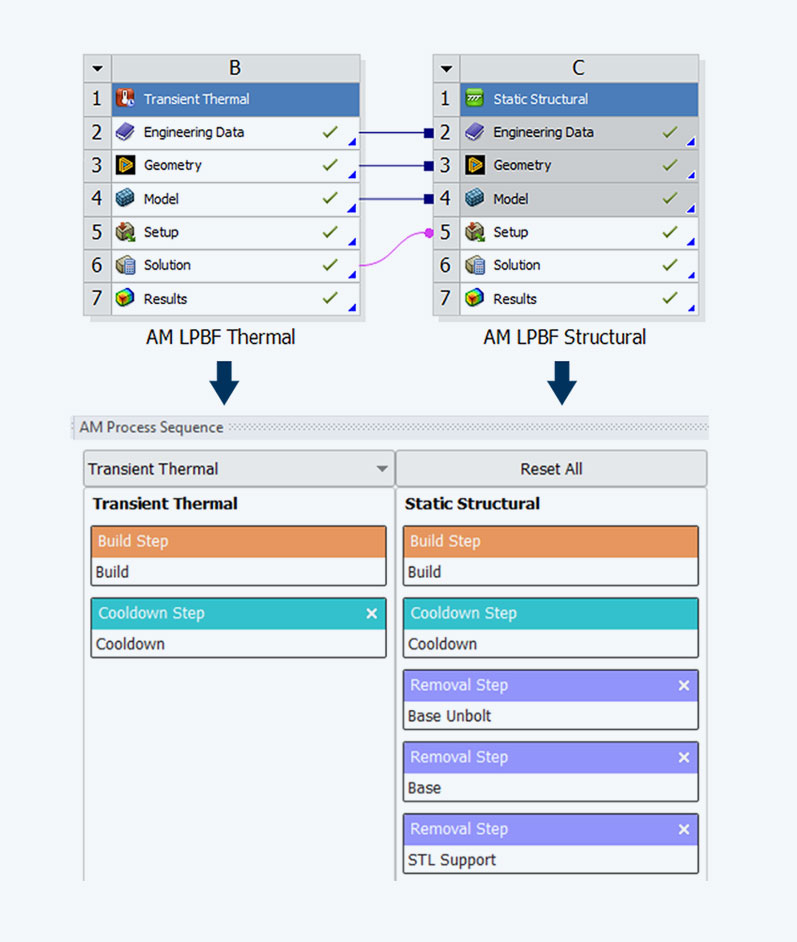

Aber Design ist nicht alles. Wie bereits erwähnt, können wir die Physik nicht überlisten. Wir können jedoch ihre Eigenheiten zu unserem Vorteil nutzen und Verzerrungen im Voraus kompensieren, so dass das endgültige gedruckte Teil unsere Toleranzen einhält. Damit das funktioniert, müssen wir diese Verzüge zunächst vorhersagen. Und hier kann die numerische Simulation des SLM-Prozesses selbst ein sehr hilfreiches Werkzeug in unserer Trickkiste sein, um fehlerhafte Drucke zu vermeiden. Um den besten Kompromiss zwischen Geschwindigkeit und Genauigkeit der Simulation zu finden, verwenden wir den sogenannten Lumped-Layer-Ansatz in einer thermisch-strukturell gekoppelten Analyse. Dabei fassen wir mehrere reale Druckschichten zu einer Simulationsschicht zusammen, da thermische und mechanische Effekte innerhalb der Drucklage dominanter sind als Effekte in Druckrichtung.

Jede Simulationsschicht wird dann nacheinander aktiviert und ihre thermische Historie – von der Ablagerung über die Abkühlung zwischen den Schichten bis zur endgültigen Abkühlung auf Raumtemperatur – berechnet. Diese thermische Historie wird dann auf eine Strukturanalyse aufgebracht, bei der die Auswirkungen auf die Mechanik Schicht für Schicht bewertet werden. Aufgrund der sequenziellen Abkühlung und Wiedererwärmung durch aufeinanderfolgende Schichten akkumulieren sich thermische Schrumpfungsdehnungen im Bauteil, die nach dem Druck zu Eigenspannungen führen. Diese werden beim Abschneiden des Teils von der Grundplatte freigesetzt, was wiederum zu Verformungen führt. Der aus der Vogelperspektive beschriebene Arbeitsablauf ist in ANSYS Mechanical implementiert und wird durch einen Modellaufbauassistenten geführt, in dem der Prozess im Detail angepasst werden kann.

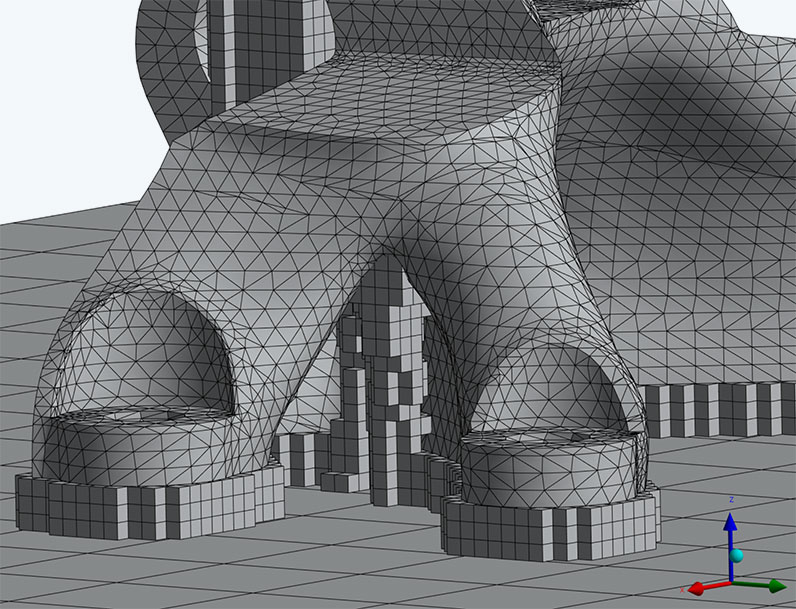

Eine umfangreiche Materialbibliothek mit vorimplementierten, weit verbreiteten AM-Materialien steht zur Verfügung und kann durch eigene Materialien erweitert werden. Das Finite-Elemente-Netz wird automatisch schichtweise erzeugt, um die Aktivierung aufeinanderfolgender Schichten zu erleichtern. In diesem Beispiel wird ein geschichtetes Tetraedernetz für das Teil verwendet, um gekrümmte Geometriemerkmale optimal zu erfassen. Die Stützen werden voxeliert und homogenisiert. Kontaktalgorithmen, die die Halterungen thermisch und mechanisch mit dem Teil und der Grundplatte verbinden, werden automatisch erstellt. Mit der Festlegung von Maschinenparametern wie Lagendicke oder Scangeschwindigkeit, die das thermomechanische Verhalten des Bauteils während des Prozesses beeinflussen, wird das Setup abgeschlossen.

Von der Temperaturverteilung bis zur Beschichterinterferenz

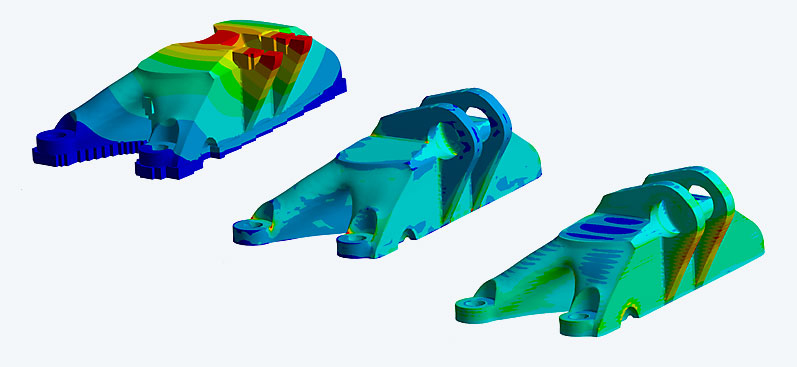

Sobald die Simulation abgeschlossen ist, können wir uns die Ergebnisse ansehen. Der zeitliche Verlauf des Temperaturfeldes gibt bereits Aufschluss über den Druckprozess und das Design des Teils. Große Temperaturgradienten in der Nähe von Hot Spots aufgrund lokaler Energieakkumulation können zu großen lokalen Verformungen oder sogar Rissen führen. Dieser Effekt kann z. B. durch eine Änderung des Teiledesigns mit einem allmählicheren Querschnittsübergang oder durch das Hinzufügen von Stützstrukturen in der Region abgeschwächt werden, um die Wärmeableitung von der heißen Stelle weg und hinunter zur Grundplatte zu verbessern. Kalte Stellen können ein Anzeichen für eine mangelnde Verschmelzung benachbarter Schichten sein und können ebenfalls durch konstruktive Änderungen oder Stützstrukturen behoben werden.

Für den Erfolg des Drucks sind jedoch vor allem die mechanischen Ergebnisse entscheidend. Große lokale Dehnungen können auf mögliche Risse hindeuten. Große Normalspannungen an der Schnittstelle zwischen Teil und Stützstruktur können ein Zeichen für ein Abreissen der Stützen sein. Verformungen in Druckrichtung während des Drucks können die Pulververteilung beeinträchtigen oder sogar dazu führen, dass das der Beschichter in das unfertige Teil kracht, was nicht nur den Druck ruiniert, sondern möglicherweise auch die Maschine beschädigt. Dieses spezielle Beschichterergebnis ist in Abbildung 7 zu sehen, wobei die kritischsten Bereiche rot gekennzeichnet sind. Diese Verformungen in Druckrichtung könnten durch Hinzufügen kleiner lokaler Stützbereiche reduziert werden, um den Bereich besser auf der Grundplatte zu verankern.

Das wichtigste Ergebnis ist natürlich die Restverformung des Teils nach dem Entfernen von der Grundplatte und den Stützstrukturen. Dieser klassische "Bananen"-Effekt ist auf die Freisetzung von Restspannungen beim Abtrennen der mechanischen Verankerung an der Grundplatte, d.h. der Stützstruktur, zurückzuführen. Da das Abtrennen allmählich aus einer Richtung erfolgt, werden die Spannungen tendenziell auch allmählich abgebaut, was zu einer Asymmetrie der Verformungen führt. Dieser Effekt kann natürlich simuliert und bei den Gegenmaßnahmen gegen ein verzogenes Teil berücksichtigt werden. Abbildung 8 zeigt die asymmetrische Biegung in der Halterung aufgrund einer allmählichen Abtrennung von der Grundplatte in positiver x-Richtung.

Vorkompensation eines verzogenen 3D-Drucks

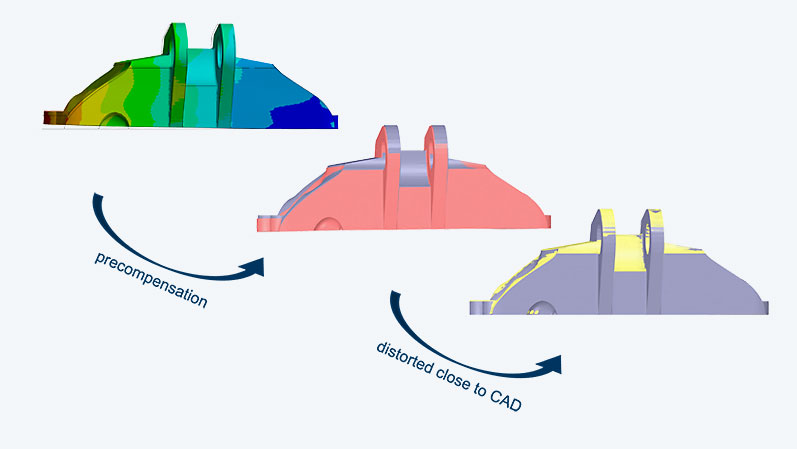

Nun, da wir das Teil virtuell gedruckt und seine Verformungen vorhergesagt haben – die in der Regel außerhalb der Spezifikation liegen – wie geht es jetzt weiter? Wie können wir sicherstellen, dass der endgültige Druck wie beabsichtigt und innerhalb der Toleranzen ausfällt? Es gibt zwar Konstruktionsstrategien und Maschineneinstellungen zur Verringerung von Verformungen, aber auch hier lässt sich die Physik nicht austricksen. Eine Wärmebehandlung nach dem Druck kann Eigenspannungen und daraus resultierende Verformungen reduzieren, erfordert jedoch teure Hardware und Maschinen, um diesen zeitintensiven Nachbearbeitungsschritt zu ermöglichen. Man könnte auch über einen Ansatz mit roher Gewalt nachdenken: Das Teil mit Brechstangen und anderen groben Werkzeugen wieder in Form zu biegen, was bei großen Stückzahlen jedoch nicht effizient ist und das Risiko birgt, das Teil zu beschädigen.

Die effizienteste Art, Verzüge zu bekämpfen, besteht darin, sie zu akzeptieren und zu unserem Vorteil zu nutzen, indem wir das CAD in die entgegengesetzte Richtung vorverzerren. Der AM-Prozess wird unweigerlich zu einer Verformung des Teils führen, die – wenn sie richtig durchgeführt wird – der Vorverformung entgegenwirkt, so dass das endgültige Teil dem nominalen CAD am nächsten kommt. Diese Vorkompensation kann zwar manuell im CAD erfolgen, ist aber sehr zeitaufwändig und aufgrund der Nichtlinearität des Prozesses auch nicht sehr genau. Die Teile müssen gedruckt, vermessen, im CAD kompensiert und erneut gedruckt werden, im schlimmsten Fall mehrere Male. Die Simulation öffnet nun die Tür zu einem wesentlich stärker automatisierten und präziseren Vorkompensations-Workflow.

Da wir nun das 3D-Verformungsfeld für das gesamte Bauteil als Ergebnis der Prozesssimulation kennen, können wir dieses einfach auf das Bauteilvolumen aufbringen, nur in umgekehrter Richtung; einfach ausgedrückt: Wo immer sich das Bauteil nach oben biegt, biegen wir es nach unten und umgekehrt. Aufgrund der nichtlinearen Natur der beteiligten Physik handelt es sich nicht um eine einfache, einmalige Kompensation mit Faktor -1. Stattdessen wird der Prozess typischerweise iterativ mit mehreren aufeinanderfolgenden Kompensationsschritten durchgeführt. In der Praxis hat sich ein Faktor von -0.75 als guter Anfangswert erwiesen, um das Teil nach dem Druck in die Nähe des CAD-Solls zu bringen. All dies kann leicht im ANSYS SpaceClaim Direct Modeler durchgeführt werden, der die Aufbringung eines 3D-Verschiebungsfeldes auf eine CAD- oder STL-Datei ermöglicht.

Der Heilige Gral der AM – Erstmalig richtig drucken

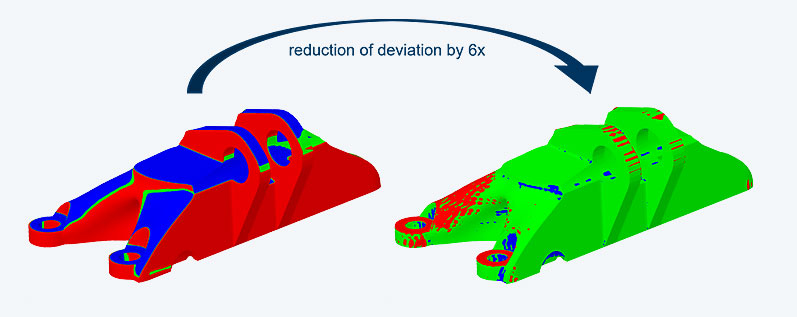

Vergleicht man das kompensierte Teil nach dem Druck mit der nominalen CAD-Geometrie, so ist die Abweichung deutlich geringer, mit einem leichten Überstand auf der linken Seite, wo die Abtrennung von der Grundplatte und damit der Spannungsabbau beginnt. Man könnte argumentieren, dass dies bereits zufriedenstellend ist. Aufgrund des weitgehend automatisierten Arbeitsablaufs ist eine zusätzliche Kompensation jedoch leicht durchführbar. Die Anwendung eines weiteren Kompensationsfaktors von -0.3 auf das bereits kompensierte Teil führt zu einer nahezu perfekten Übereinstimmung zwischen CAD-Sollwert und Teil nach dem Druck. Die Abweichungen gehen von 2.83mm beim unkompensierten Teil auf 0.48mm beim zweiten kompensierten Teil zurück, ein Faktor von fast 6. Und das alles, ohne ein einziges Gramm Metallpulver oder wertvolle Maschinenzeit zu verschwenden.

Zusammengefasst: Die Simulation des AM-Prozesses kann ein leistungsfähiges Werkzeug sein, um eines der größten Probleme zu bekämpfen, das die Verbreitung dieser Produktionsmethode immer noch erschwert: Bauteilverzug und geringe geometrische Präzision. Von der Erschließung des vollen Potenzials an Designfreiheit durch Topologieoptimierung bis hin zur Nutzung eines einfachen, geführten Workflows zur Kompensation und deutlichen Reduktion unvermeidlicher Verformungen – in der ANSYS Additive Welt können Sie virtuell experimentieren und Ihre Designs ohne teure Prototypen oder misslungene Drucke verbessern. Es kann Ihnen auch helfen, ein besserer AM-Ingenieur zu werden, indem Sie nicht nur bei der Lösung unmittelbarer Probleme helfen, sondern auch wertvolle Einblicke in den komplexen Prozess selbst gewinnen.

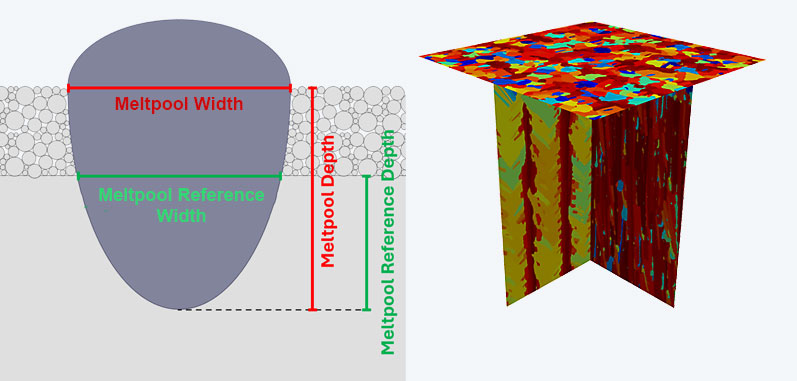

Und während wir hauptsächlich über Lösungen auf der Teileskala gesprochen haben, gibt es auf der Mikro- und Mesoebene noch viel mehr zu entdecken. Vielleicht interessieren Sie sich für die optimalen Maschineneinstellungen, um Zeit und Energie zu sparen und trotzdem akzeptable Schmelzbadabmessungen zu erhalten; oder für das beste Scanmuster, um ein dichtes Teil ohne Lunker zu erhalten; oder für den Einfluss Ihrer Maschinenparameter und des Scanmusters auf die lokale Mikrostruktur des Kristallgitters, das sich durch den schnellen Aufheiz- und Abkühlprozess bildet. Alle diese Arten von Simulationen können mit ANSYS Additive Science durchgeführt werden, einem tiefer gehenden Werkzeug, das sich auf lokale Phänomene auf der Mikroscala konzentriert.