Mit SPMWrite von der Modalanalyse zum digitalen Zwilling

Digitale Zwillinge mechanischer Systeme erfordern häufig die Abbildung des dynamischen Verhaltens der Komponenten. Mit SPMWrite gibt es ein Reduktionsverfahren, mit dem ein Systemmodell mit Hilfe modaler Superposition direkt aus einer Modalanalyse in Ansys Mechanical erzeugt werden kann. Lesen Sie anhand eines Beispiels, wie Sie Bauteile für die Systemsimulation reduzieren können.

Digitale Zwillinge und physikalische Simulation

Ein digitaler Zwilling oder Digital Twin ist ein virtuelles Abbild eines realen Produktes, mithilfe dessen Aussagen über den aktuellen oder zukünftigen Betriebszustand getroffen werden können. Neben KI-basierten Verfahren spielt auch der physikalisch basierte digitale Zwilling eine Rolle. Die Basis bildet hier ein idealerweise echtzeitfähiges Simulationsmodell, das mit realen Sensordaten gespeist wird.

Einsatzgebiete ergeben sich immer dort, wo Messergebnisse an Orten von Bedeutung sind, an denen der Einsatz eines realen Sensors zu aufwändig oder technisch nicht umsetzbar ist. Zusätzlich lassen sich digitale Zwillinge mit synthetischen, zukünftig erwarteten, Daten speisen, um What-If Szenarien durchzuspielen und so den Betrieb des Produktes zu optimieren und abzusichern.

Um die Anforderung an die Echtzeitfähigkeit erfüllen zu können, bildet die simulative Basis eines digitalen Zwillings in der Regel ein 0D- oder 1D-Modell, sprich ein Modell aus der Systemsimulation. 3D Simulationsmodelle wie z.B. eine FE-Analyse spielen hier im ersten Schritt keine Rolle. Die Rechenleistung, die benötigt würde, um eine Echtzeit-FE Anwendung umzusetzen, wäre schlicht zu groß. Vor allem wenn Sie bedenken, dass als Basis keine typische Hardware, wie Sie sie für ihre Simulationsaufgaben nutzen, dient, sondern Cloudlösungen oder Edge-Devices (robuste, meist relativ einfache Computer, die in der Betriebsumgebung von Maschinen und Anlagen eingesetzt werden können).

Wie funktioniert die modale Superposition?

Wenn Sie dennoch nicht auf die Komplexität einer 3D-Simulation verzichten wollen oder können, gibt es einige etablierte Verfahren zur Reduktion auf ein 0D/1D Problem. Eines dieser Verfahren haben Sie vielleicht schon verwendet, ohne dabei an Digitale Zwillinge zu denken: Modale Superposition. Wenn Sie eine Harmonische Analyse in Ansys Mechanical beschleunigen wollen, setzen Sie dieses Reduktionsverfahren an, in dem Sie in der Workbench das „Solution“-Feld einer Modalanalyse mit dem „Model“-Feld einer Harmonischen Analyse verknüpfen. Dieses Verfahren können Sie auch manuell aufrufen, um das reduzierte Modell für den Zwilling zu exportieren.

Der Grundgedanke bei der Modalen Superposition ist folgender: jede Verformung eines linearen FE-Modells lässt sich nicht nur durch eine Vielzahl an Knoten beschreiben, sondern auch durch Superposition seiner Eigenformen. Um nun die Biegung zu bestimmen, können Sie entweder das FE-Modell lösen, oder die entsprechend gewichteten Eigenformen addieren. Sind die Gewichte einmal bestimmt, ist das natürlich eine sehr einfache Aufgabe.

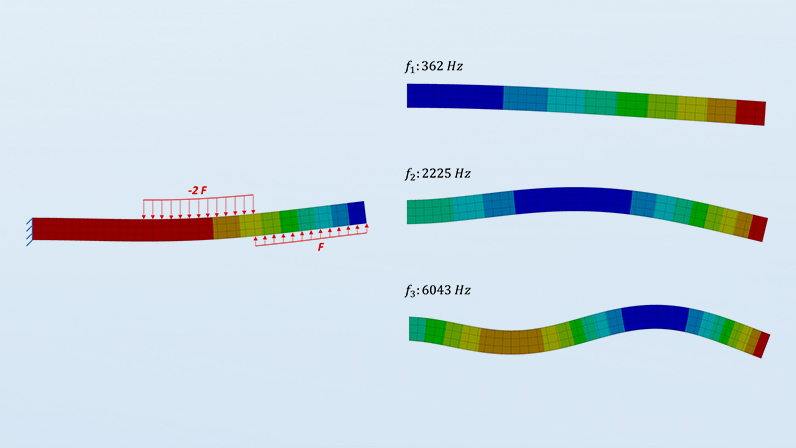

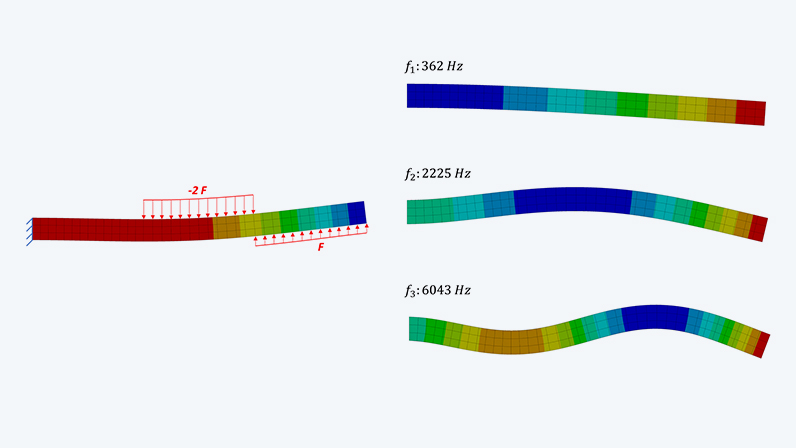

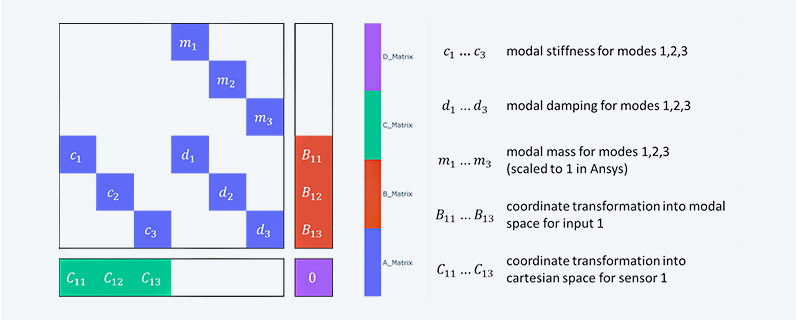

In dem Beispiel des Biegebalkens werden die ersten drei Biegemoden verwendet, um die Verformung zu beschreiben. Durch die Reduktion kann die Anzahl der Freiheitsgrade von 3800 im FE-Modell auf 3 reduziert werden.

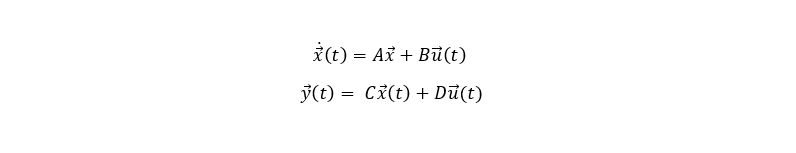

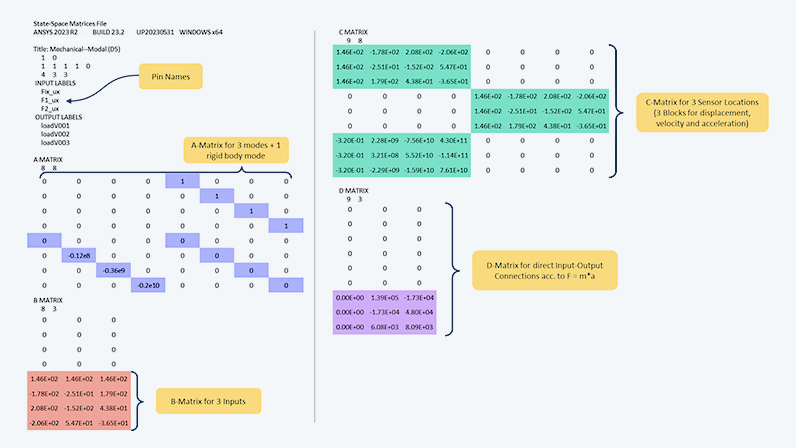

Um zur Lösung zu gelangen, wird das reduzierte Modell in den Zustandsraum überführt, wobei folgendes Gleichungssystem gelöst werden muss:

Wie ein reduziertes Modell aus Ansys Mechanical exportieren?

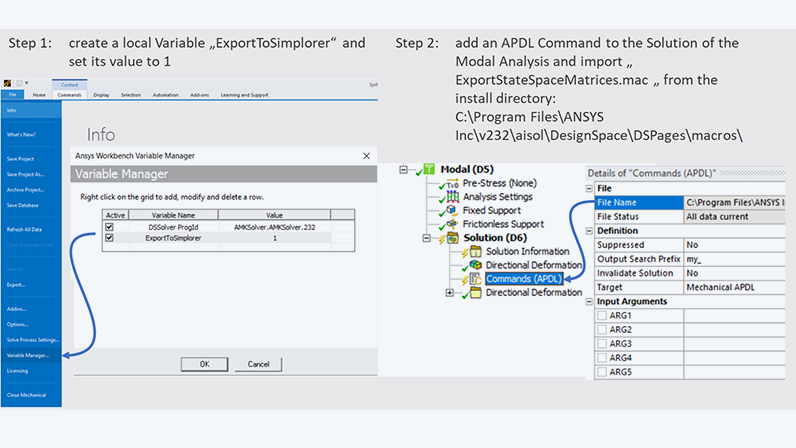

Um die Reduktion nun tatsächlich durchführen zu können, müssen Sie die Matrizen nicht von Hand aufstellen, Sie brauchen auch keine vertieften APDL-Kenntnisse. Das SPMWrite Kommando ist über ein vordefiniertes APDL-Skript, welches Sie in Ihr Mechanical Projekt integrieren können, zugänglich. Zu finden ist dieses im Ansys-Installationspfad.

Die Grundlage des Exports ist eine Modalanalyse, die so gelagert ist, wie Ihr späterer Zwilling gelagert sein soll: Lagern Sie die linke Seite des Biegebalkens mit einem Support, wird sich diese auch im Zwilling nicht bewegen, Sie haben dann aber auch keinen Zugriff auf z.B. die Reaktionskraft. Offene DOFs sind kein Problem.

Ist das Macro importiert, müssen Sie es noch mit 5 Parametern versehen: ARG1,2 und 3 können Sie mit dem Default-Wert 0 füllen, ARG4 sollten Sie auf 1 setzen, um neben der Verschiebung auch die Geschwindigkeit und die Beschleunigung zu exportieren und ARG5 müssen Sie mit -2 füllen, damit das volle SPM-File geschrieben werden kann. Nun können Sie die Modalanalyse lösen und finden in den Solution Files folgende Datei: „file.spm“. Doch wie viele Moden sollten Sie einstellen? Die Antwort ist recht einfach: So viele Sie benötigen, um Ihr Modell zu beschreiben plus die Anzahl der Starrkörpermoden, also die Anzahl der offenen Freiheitsgrade.

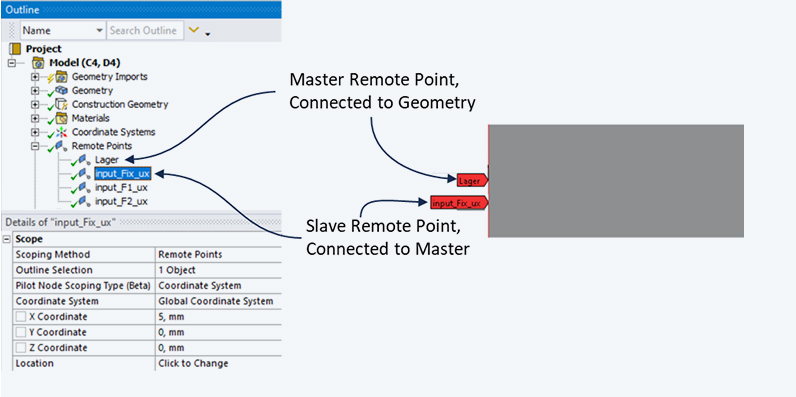

In der Ausgabedatei wurden 3 Ein- und Ausgänge verwendet, doch woher weiß das Tool, welche Größen an welchen Stellen gemessen oder aufgegeben werden müssen? Die Definition geschieht über Remote Points die nach folgendem Schema benannt werden: input_[Name]_ux für einen Eingang, bzw. output_[Name]_ux für einen Ausgang, wobei ux repräsentativ für den entsprechenden Freiheitsgrad steht (alternativ: uy, rotx,…). Um mehrere Freiheitsgrade an einem Ort zu schaffen, kann ein Master-Remote Point gebildet werden, an den die entsprechend benannten Punkte angebunden werden. Werden nur Inputs verwendet, wird an der Stelle ein Kraft-Ein- und ein Verschiebungs-Ausgang gebildet (energieerhaltendes Modell).

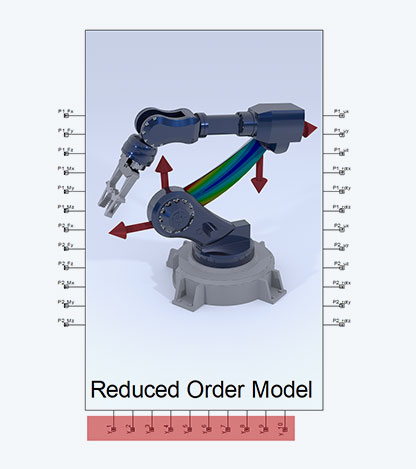

Das Reduzierte Modell kann in der Systemsimulation mit weiteren Komponenten kombiniert werden. In unserem Beispiel kann die Modale Superposition keine großen Verformungen und damit die Bewegung des Roboterarms abbilden. Reduziert man die Bauteile einzeln, kann man die Kinematik der Baugruppe in der Systemsimulation modellieren. Je nach Anwendung kann dies auch durch geschickte Wahl der Messtechnik umgesetzt werden, indem z.B. die Schnittkräfte gemessen werden.

Kann ein digitaler Zwilling Spannungen ausgeben?

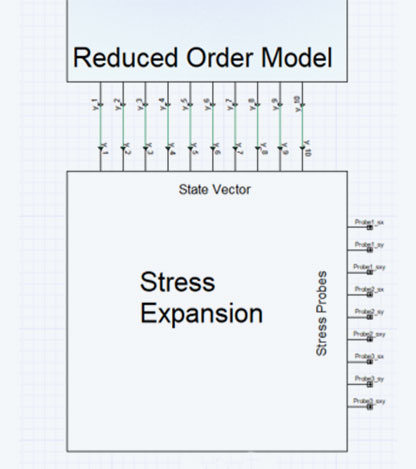

Eine gängige Anwendung von digitalen Zwillingen ist die Festigkeitsbewertung, z.B. für Predictive Maintenance Anwendung oder zur Bestimmung der Restlebensdauer im Betrieb. Aber wie kommt man nun an die dafür nötigen Spannungen? Lassen Sie uns zunächst einen Blick auf die Ein- und Ausgänge unseres Modells werfen: Neben den von uns in Mechanical definierten Pins kann zusätzlich auch der Zustandsvektor ausgegeben werden. Für jede Mode finden wir dort einen Pin, der einen, sich über der Zeit ändernden Wert ausgibt. Diese Werte bilden die Modalen Koordinaten, die das gesamte Bauteilverhalten in einem n-dimensonalen Raum darstellen, wobei n die Anzahl der verwendeten Moden ist.

Dieser Zustandsvektor muss, um seinen Inhalt verstehen zu können, wieder in die uns vertrauten Koordinaten transformiert werden. Er muss also expandiert werden. Dazu wird aus Ansys Mechanical eine n x m Matrix exportiert, wobei n wieder die Modenzahl und m die Anzahl der zu expandierenden Ergebnisse wie z.B. Spannungen, Dehnungen Verschiebungen oder Knotenkräfte ist. Jedes Ergebnis ist eine skalare Größe, für einen vollständigen Spannungsplot müssten demnach eine sehr große Anzahl an Ergebnissen expandiert werden, weshalb man sich daher üblicherweise auf virtuelle Dehnmessstreifen beschränkt. Diese Matrix muss dann mit dem Zustandsvektor multipliziert werden, um einen zeitlichen Verlauf jedes Wertes zu erhalten.

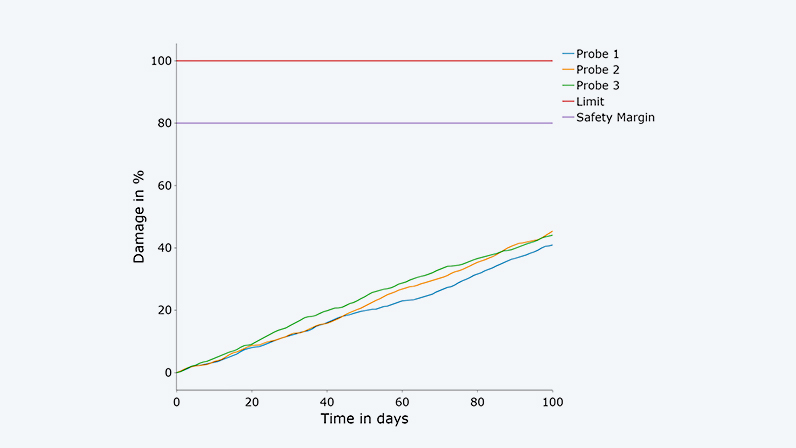

Wie sieht eine Lebensdauerbewertung im Einsatz aus?

Die Reduktion des mechanischen Systems führt zu einer sehr leichten Anwendung, die auch im Echtzeiteinsatz zuverlässig Spannungsergebnisse ermitteln kann. Eine transiente FE-Simulation kann das nicht leisten, die Rechenzeit ist deutlich größer als die simulierte Zeit. Dadurch kann nicht die gesamte Einsatzdauer des Bauteils abgedeckt werden und es entstehen Lücken. Mithilfe einer nachgelagerten Lebensdauerbewertung wird aus den Spannungen eine Bauteilschädigung ermittelt, die auch zur Abschätzung der Restlebensdauer, des remaining useful life, hinzugezogen wird. Diese Informationen können Sie dabei entscheidend unterstützen, die zukünftige Wartung Ihrer Produkte effizient zu planen oder aber einen Schadensfall frühzeitig zu erkennen, um Produkte gezielt zurückrufen zu können.

Redaktion

Dr.-Ing. Marold Moosrainer

Head of Professional Development

Titelbilder:

Links: © CADFEM GmbH

Rechts: © CADFEM Germany, Model: AmirAli Orooji, GrabCAD