Die innovative Cyclone-Technologie von IMI Climate Control

Gebäude sind für einen erheblichen Teil des weltweiten Energieverbrauchs und der Treibhausgasemissionen verantwortlich. Nachhaltigkeit und Energieeffizienz bei Neubauten sind daher elementar bei der Bekämpfung des Klimawandels. IMI Climate Control möchte mit seiner innovativen Cylone-Abscheidertechnologie dazu im HLK-Bereich (Heizung, Lüftung, Klima) beitragen.

Die Geschichte von IMI (Imperial Metals Industries), eines multinationalen Konzerns mit Hauptsitz in Birmingham, begann vor rund 160 Jahren. Damals noch im Verbund mit Nobel Industries gelang IMI als erstem Unternehmen die kommerzielle Herstellung von Titan (1950). Mit dem Leitbild "Breakthrough Engineering" hat sich IMI auf die präzise Steuerung von Flüssigkeitsströmen spezialisiert. Adressiert werden unterschiedliche Branchen, unter anderem Öl und Gas, Life Technologies, Transportwesen oder Automation. Der IMI-Unternehmensbereich Climate Control (vormals IMI Hydronic Engineering) sorgt für wasserbasierte Heiz- und Kühleffizienz von Wohn-, Gewerbe- und Industriegebäuden. Ein wichtiges Thema, denn nach Angaben des World Economic Forum werden 40% der weltweiten Energie in Gebäuden verbraucht.

Um Komfort und optimale Energienutzung in Gebäuden zu gewährleisten, bietet IMI drei Produkttypen an:

- Um Komfort und optimale Energienutzung in Gebäuden zu gewährleisten, bietet IMI drei Produkttypen an:

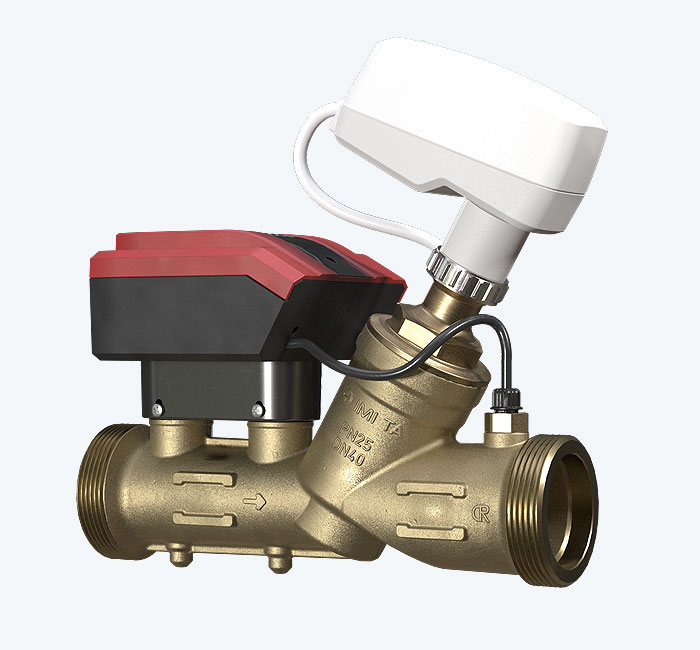

- Abgleich- und Regelventile (unter dem Markennamen TA): Sie sorgen für die ideale Wasserdurchflussmenge zu allen Endgeräten. Sie wird dynamisch geregelt, in Abhängigkeit von wechselnden Umgebungsbedingungen und Anforderungen.

- Thermostatventile (unter dem Markennamen Heimeier): Sie dienen der Feinabstimmung des Wasserdurchflusses an den Endgeräten und passen sich veränderten Raumtemperaturen an.

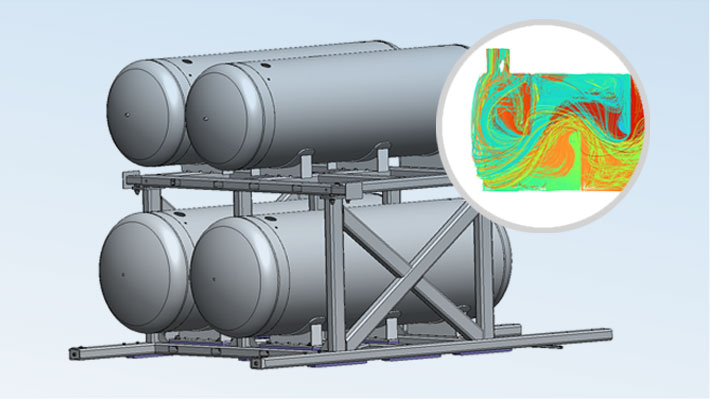

- Druckbeaufschlagungseinheiten und Wasserqualität (unter dem Markennamen Pneumatex): Sie halten den Wasserdruck im System bei Temperaturschwankungen aufrecht und reduzieren so die Sauerstoffaufnahme. Druckbehälter ermöglichen die Ausdehnung oder Zusammenziehen des Wassers. Mechanische Kontrollboxen steuern die Wasserzufuhr und -abfuhr aus dem Behälter.

Zu den Druckbeaufschlagungs-, Ausgleichs- und Kontrollsystemen von IMI Climate Control gehören auch Schmutz- und Ferritabscheider. Diese Abscheider schützen nicht nur kritische Anlagen wie Kessel und Kühlanlagen, sondern sie können auch deren Energieverbrauch um bis zu 20 % reduzieren (PDF).

Marktführerschaft durch optimalen Komfort und Energieeffizienz

In der Vergangenheit hat IMI Climate Control bei der Entwicklung seiner Produkte kaum Simulationswerkzeuge genutzt. Um aber Trendsetter zu bleiben, mussten auch die Forschungs- und Entwicklungsprozesse verbessert und Markteinführungszeiten verkürzt werden. Simulation wurde als ein Schlüssel für höhere Wettbewerbsfähigkeit und die Realisierung der Kundenwünsche identifiziert.

Beim Start der Entwicklung neuer Abscheider in Füllinsdorf begann André P. Zanoni, Lead Design Engineer bei IMI Climate Control, Ansys-Simulationstools zu implementieren. Über CADFEM erhielt er Zugang zu umfangreichem Simulationswissen, das ihm dabei half, die neuen Methoden schnell zu etablieren. Dank des dadurch verbesserten Verständnisses der physikalischen Vorgänge und den Sprints zur Validierung, beschleunigte sich der Entwicklungsprozess spürbar. Um die neuen Methoden intern weiter zu verbreiten, steht er regelmäßig in Kontakt mit Ingenieurskollegen auf der ganzen Welt. Dabei vermittelt er ihnen bei den Projekten, wie sie am effizientesten in die Simulation einsteigen und sie nutzen können. Mit den ersten Ergebnissen ist er sehr zufrieden, sowohl in technischer als auch in wirtschaftlich Hinsicht.

André P. Zanoni, leitender Entwicklungsingenieur, IMI Climate Control (Pneumatex)Wir sind möglicherweise eines der ersten Unternehmen in der Branche der Abscheider von HLK-Sedimenten, das simulationsgestützte digitale Entwurfswerkzeuge einsetzt. Die Vorteile sind enorm: Wir haben beispielsweise die Entwicklungszeit drastisch verkürzt

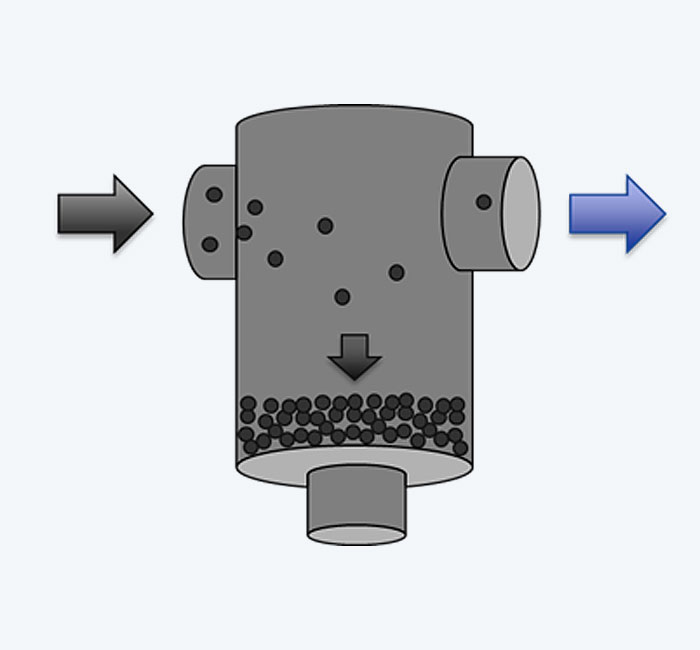

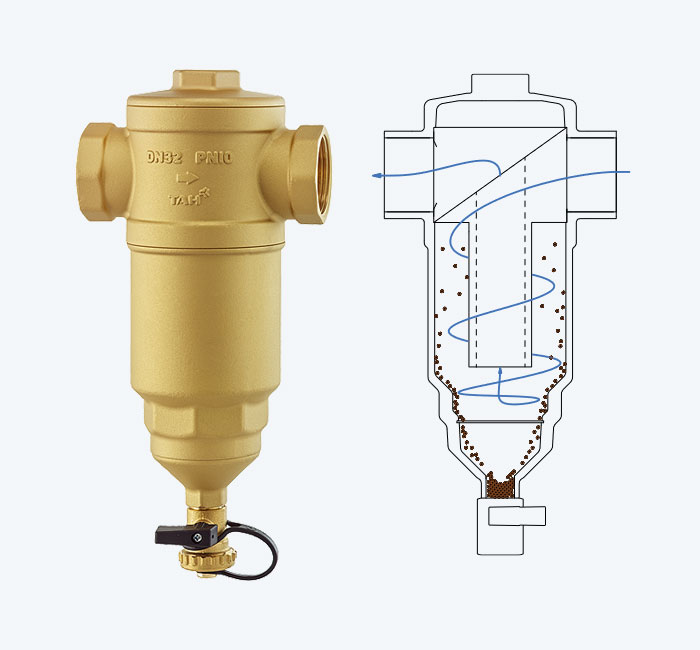

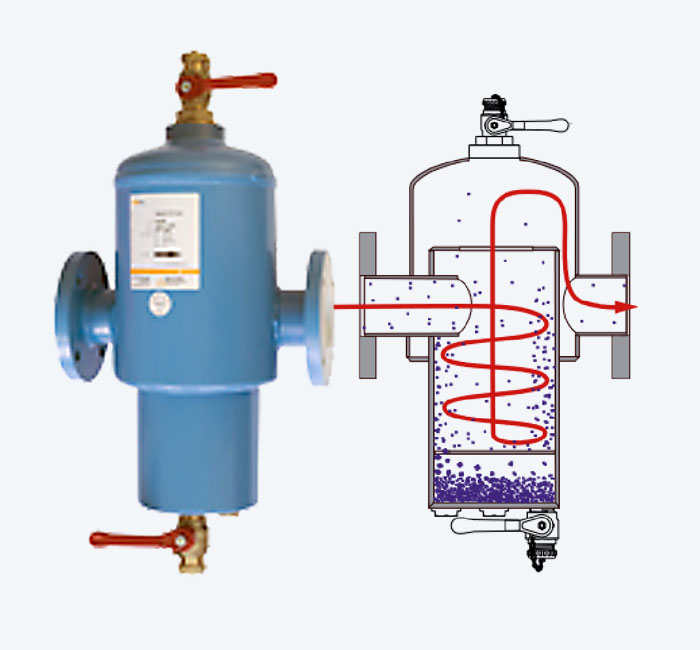

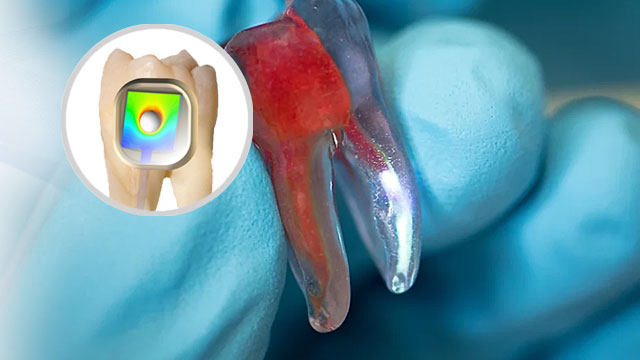

Zu den Kunden von IMI Climate Control gehören HLK-Planer, Gebäudeeigentümer, Installateure und Wartungsfachleute. Die häufigsten Kundenprobleme sind der Energieverbrauch in Gebäuden, die Systemlebensdauer und die Systemausfallzeiten. Um die Systemleistung und die Wartungsfreundlichkeit durch die Entfernung von Ablagerungen und Korrosionsüberträgern zu verbessern, spielen Schmutz-, Magnetit- und Luftabscheider eine wichtige Rolle. In der HLK-Industrie wird Schmutz üblicherweise mit Hilfe von Schwerkraftabscheidern aus Hydroniksystemen entfernt. Ein Behälter mit größerem Querschnitt als das Eingangsrohr verlangsamt dabei den Wasserfluss. Durch die geringere Geschwindigkeit können sich die Schmutzpartikel allerdings im Behälter ablagern. Schwerkraftabscheider haben in der Regel Einsätze, die die Schmutzpartikel weiter abbremsen. Obwohl sie einfacher zu bauen sind und einen geringeren Druckabfall aufweisen, verlieren sie bei steigenden Wassergeschwindigkeiten schnell an Effizienz.

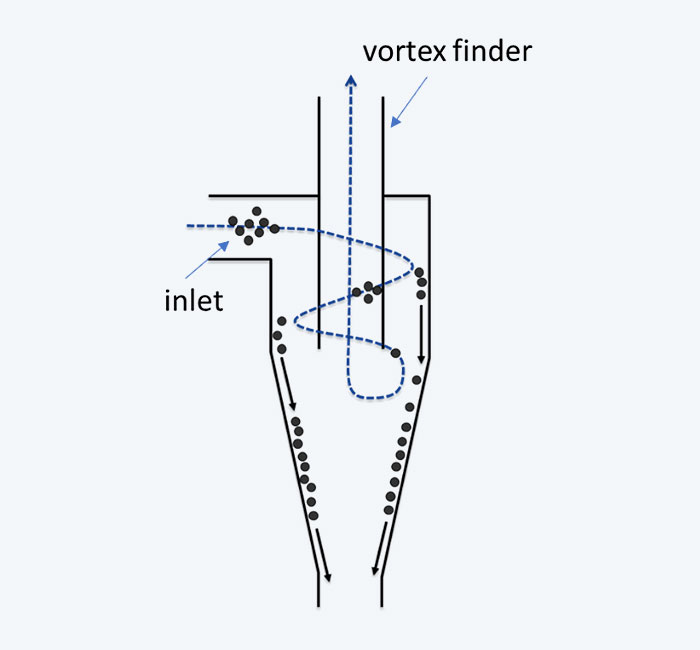

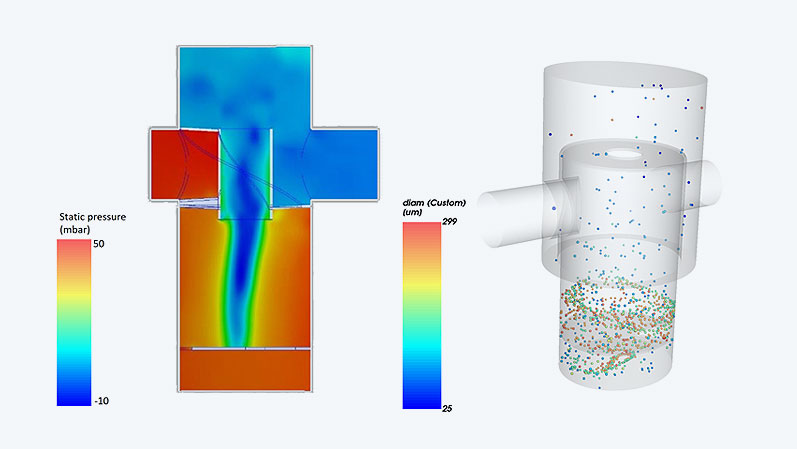

Um den steigenden Geschwindigkeiten gerecht zu werden, hat IMI hydrozyklische Schlammabscheider entwickelt. Die Zentrifugalkraft drückt die Partikel an die Behälterwand. Durch die Abwärtsströmung und die Schwerkraft wird der Schmutz aus der Anlage entfernt.

Die größte Schwierigkeit besteht darin, Einlass und Wirbelfänger axial zueinander zu gestalten. Normalerweise haben Zyklone einen Auslass, der orthogonal zum Einlass ist. Darüber hinaus ist der Einlass schräg zum Auslass angeordnet, um einen Wasserwirbel zu erzeugen.

Eine interessante Möglichkeit, einen Zyklon zu konstruieren, ist der. Zeparo Cyclone. Er ist für kleine Rohrgrößen bis zu 2" geeignet. Bei größeren Größen wird die Herstellung von Einsätzen schwieriger. Eine Möglichkeit, einen Zyklon für große Rohre zu konstruieren, besteht darin, einen weiteren Behälter auf den Wirbelfinder aufzusetzen.

Für jeden Gebäudetyp und jeden Kundentyp die richtige Lösung

Obwohl es kaum genaue technische Informationen zur Funktion von Abscheidern gibt, erwarten die Kunden, dass sie korrekt funktionieren. Ein Ziel von IMI ist es daher auch, das Bewusstsein und das Fachwissen über die Funktion von Abscheidern in den einzelnen Branchen und ihre genaue Funktionsweise zu verbessern, um den Kunden eine gründliche Wissensbasis für die richtige Produktauswahl zu verschaffen. Die Entwicklung von Abscheidern in der HLK-Branche beruht traditionell auf Prototyping und Tests. Da jedoch die Abmessungen zunehmen, kann die Herstellung eines Prototyps mehrere Wochen oder sogar zwei Monate dauern, zu denen noch die Produktionskosten hinzukommen. Im Falle parametrischer Änderungen müssen Prototypen entweder überarbeitet oder von Grund auf neu hergestellt werden, was die Vorlaufzeiten und Kosten weiter erhöht. Die Einführung von Simulationswerkzeugen hat IMI Climate Control in die Lage versetzt, die Entwicklung neuer Designs wesentlich zu beschleunigen und verschiedene Versionen schnell bis zum Optimum zu iterieren. Anfang 2022 implementierte IMI Climate Control Ansys Simulationswerkzeuge auf globaler Ebene. Sie wurden als Erstes in Füllinsdorf (Schweiz) bei der Konstruktion neuer Abscheider eingesetzt. Durch interne Foren und projektbezogene Unterstützung konnten auch andere IMI-Ingenieurteams auf der ganzen Welt dafür begeistert werden und begannen mit dem Einsatz der Tools (s. Website). Als der Partner von IMI bietet CADFEM den IMI-Ingenieuren für Klimatechnik weltweit insbesondere Schulungen, technischen Support und Unterstützung bei Installation und Betrieb.

André P. Zanoni, leitender Entwicklungsingenieur, IMI Climate Control (Pneumatex)Dank der guten Unterstützung von CADFEM haben wir schnellen Zugang zu neuen Tools, Schulungen und Hilfe bei den schwierigsten Simulationen in Projekten. So bringt die Simulation mehr Informationen für F&E-Prozesse und für den Endverbraucher, um besser zu verstehen, wie sie unsere Produkte individuell am effektivsten einsetzen.

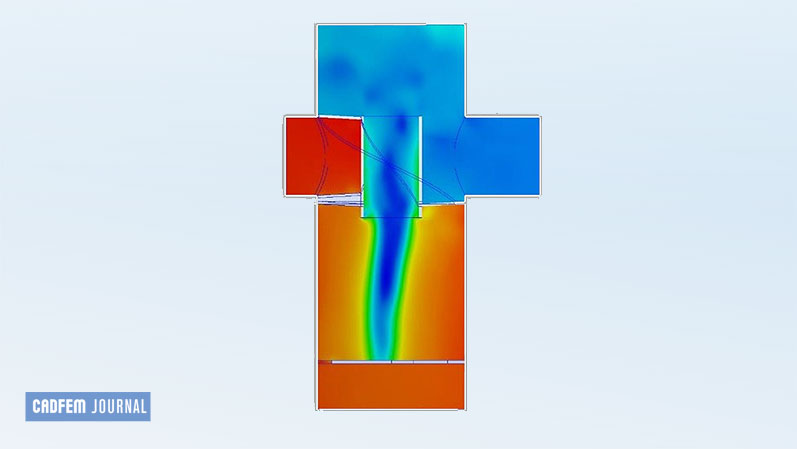

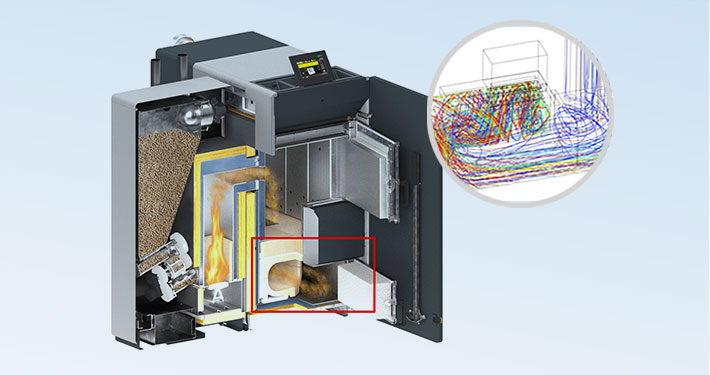

IMI Climate Control (Pneumatex): „Für die Entwicklung großer Schlammabscheider mit Hydrozyklon haben wir Ansys Fluent verwendet. Wir haben dazu den Partikelstrom modelliert und die Rückhaltung der Partikel im Abscheider gemessen. Im Vergleich zu den Labortests stimmte der Druckabfall mit den Ergebnissen der Simulation überein. Obwohl die Partikelrückhaltung in der Simulation Fehler von bis zu 15 % aufwies, konnten wir feststellen, dass parametrische Änderungen in den Simulationsmodellen die gleichen Auswirkungen hatten wie im Labor. Design-Iterationen mit reinen Labortests können sehr spekulativ sein, bis man die richtige Lösung gefunden hat. Diese zu finden, kostet jedoch viel Zeit. Die Simulation ermöglichte es uns, die Wasserströmung, die Druckzonen und das Partikelverhalten im Detail zu verstehen und objektive Designentscheidungen zu treffen. Mit der Simulation werden Design-Iterationsstudien digital durchgeführt. Wenn sich das Team auf das endgültige Design geeinigt hat, gehen wir zum endgültigen Prototyp über. Durch diesen Prozess wurden viele langwierige, mühsame und kostspielige physische Prototypentestschleifen umgangen, während die F&E-Ingenieure ein klares Verständnis für ihr Produkt erhielten“.

Simulationen zur Kostensenkung und Leistungssteigerung

IMI Climate Control möchte ein Zeichen setzen: Mit innovativen Produkten und Lösungen, die den ökologischen Fußabdruck von HLK-Systemen und die nachhaltige Nutzung von Energie verbessern. Die Simulation ist eines der Werkzeuge, um diese Vision zu verwirklichen. Neue Produkte müssen die die Energieeffizienz von HLK-Systemen in allen Gebäudearten verbessern, um deren CO2-Ausstoss zu senken. Simulationswerkzeuge haben ein enormes Potenzial, damit dies bei einer Vielzahl von hydraulischen Anwendungen gelingt, indem Strömungsdynamik, Lärm und Gewicht reduziert werden. Das Ergebnis sind leichtere, effizientere Schlammabscheider, die verhindern, dass sich gefährliche Partikel in immer kompakteren Kesseln, Kühlern und Ventilen festsetzen. So werden auch die Lebensdauer der Systeme verlängert und ihre Ausfallzeiten reduziert.