Centristic optimise le flux de matériaux avec Rocky DEM

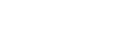

La conception des équipements miniers est un sujet d'une grande complexité. Malgré les énormes flux de masse et les matériaux favorisant l'usure, la fiabilité et la durée de vie doivent être maximisées. Les logiciels de simulation du transport et du tri des roches peuvent contribuer de manière significative à l'optimisation de ces équipements.

Projet d'une carrière de granit près de Loughborough

Mais il n'y a pas que le développement de l'équipement de génie des procédés, comme les concasseurs et les cribles, qui requiert de l'attention. L'usure et la durabilité jouent également un rôle important dans le transport de la roche entre les usines. Pour le transport, on utilise principalement des bandes transporteuses et des glissières, les fameuses chutes.

Depuis près de 40 ans, Centristic fournit des services d'ingénierie pratiques à l'industrie de la manutention. Depuis notre base dans le sud-ouest du Royaume-Uni, nous avons fourni des services de conception, de fabrication, d'installation et de gestion à une grande variété de secteurs de l'industrie extractive, de la fourniture d'éléments individuels à des projets d'installation complets clés en main. La technologie de conception s'améliorant sans cesse, nous examinons la manière dont nous gérons nos propres processus. En nous éloignant des hypothèses traditionnelles basées sur l'expérience pour le flux et la trajectoire des matériaux, nous avons adopté la modélisation par éléments discrets (DEM), qui nous donne, ainsi qu'à nos clients, confiance dans la conception dès le départ, bien avant d'engager les détails dans la construction métallique.

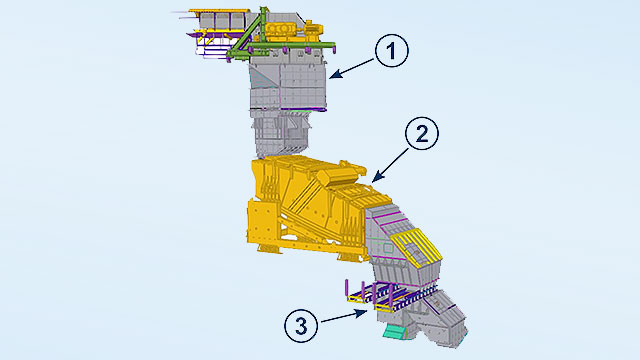

Depuis 1982, Centristic Ltd conçoit, fabrique et installe une large gamme de systèmes de manutention destinés aux industries minières, des matériaux en vrac et du recyclage dans tout le Royaume-Uni. En 2019, Centristic a obtenu un important projet de conception et d'installation de nouveaux convoyeurs, structures et équipements dans une grande carrière de granit près de Loughborough, en Angleterre. Le produit primaire concassé devait être transporté de la carrière à un bâtiment de criblage, où la roche fine devait être criblée. Dans le cadre du nouveau développement de l'installation, les conditions limites du criblage étaient critiques puisque l'entrée de la roche ainsi que les deux sorties sont prédéfinies. Le système global du criblage se compose de deux goulottes et d'un crible

Des dimensions d'usine avec des défis majeurs

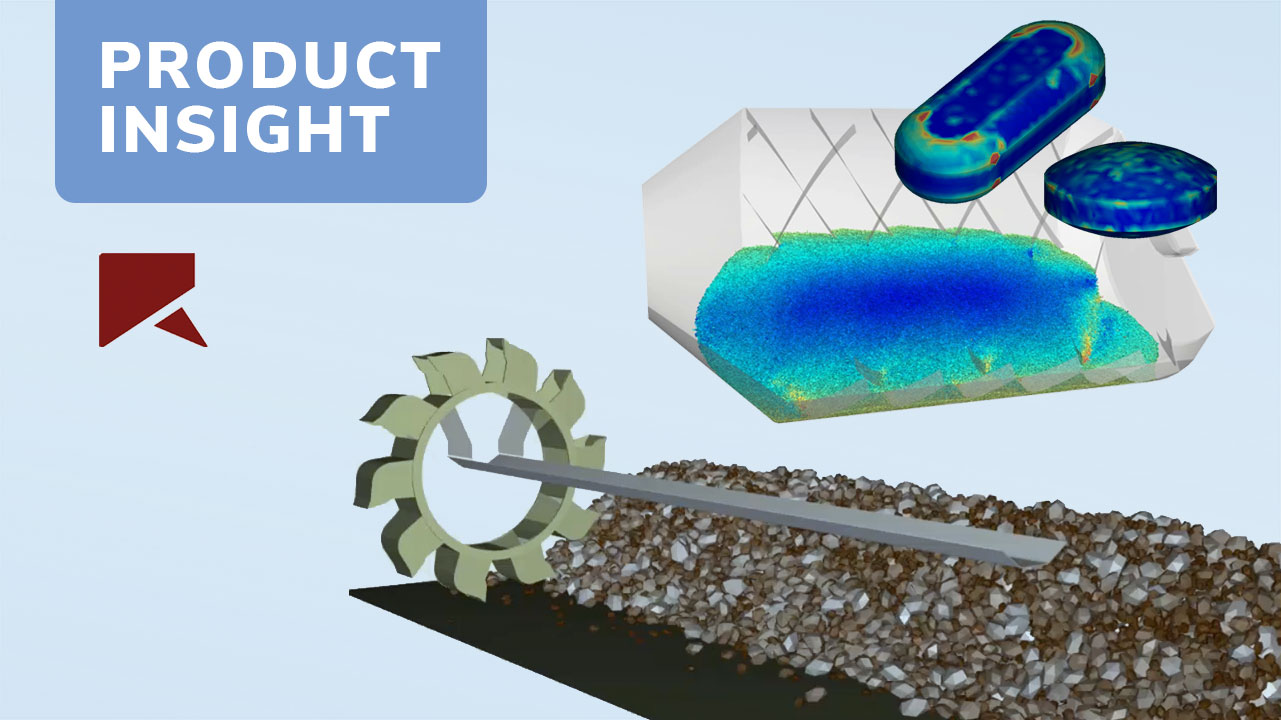

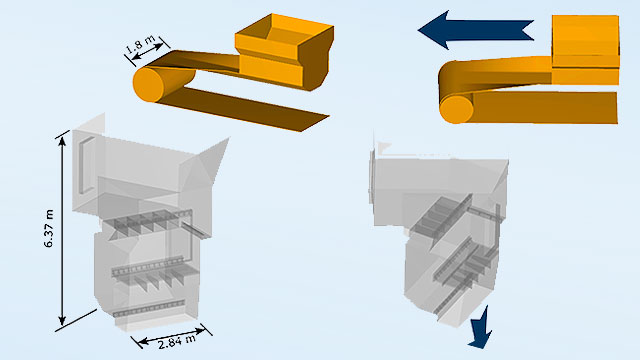

Le matériau - 2 400 tonnes de granit par heure - arrive au nouveau centre de criblage en provenance du concasseur primaire sur un tapis roulant de 1,8 mètre de large. Là, après avoir traversé le crible, il est déchargé sur l'un des deux tapis roulants. Le taux d'alimentation élevé, l'effet hautement abrasif de la roche et les dimensions de l'équipement nécessaire pour traiter la roche ont posé des défis majeurs à Centristic. Il était particulièrement difficile de dévier et de répartir au mieux la roche sur le crible pour assurer une séparation efficace. Centristic a donc décidé de coopérer avec le spécialiste de la simulation CADFEM. Le logiciel Rocky DEM (Discrete Element Method) a été utilisé pour analyser le flux de matériaux, mais le crible n'a pas été inclus dans la simulation car il s'agit d'une pièce de fournisseur pour Centristic.

Vérifier la faisabilité d'une chute avec simulation

Lors du développement de la goulotte d'entrée, Centristic a, comme d'habitude, conçu la conception interne ainsi que la structure de support environnante. Grâce à des études internes, le personnel de Centristic est parvenu à concevoir une goulotte qui pouvait répondre aux exigences, mais seulement dans des conditions optimales. Malgré leurs nombreuses années d'expérience, les spécialistes de la manutention n'étaient pas certains de pouvoir garantir le bon fonctionnement du système. Afin d'éviter des retouches coûteuses en temps et en argent, la conception a été confiée à CADFEM avec tous les détails connus de la roche à transporter. Là, soit la faisabilité de la conception originale devait être confirmée, soit une solution alternative et fonctionnelle devait être trouvée.

Le rôle de la goulotte d'entrée est de dévier le matériau en direction du crible. Dans ce cas, cela signifie un changement de direction de 145° (voir photo). En outre, le matériau doit être distribué à partir d'une bande transporteuse de 1,8 mètre de large sur toute la largeur de 2,9 mètres du crible. Cette répartition doit être aussi régulière que possible (répartition uniforme), ce qui était exigé par le fabricant du crible. En outre, le risque de colmatage doit rester faible.

Afin de vérifier ces exigences pour le système dans la conception classique, la seule option est de construire un prototype ou un modèle. Cependant, ces deux solutions sont associées à une forte dépense de temps et d'argent et n'étaient pas envisageables pour ce projet. Les prototypes virtuels et la simulation avec Rocky DEM ont donc été l'alternative de sauvetage.

La conception et les variantes possibles ont été calculées

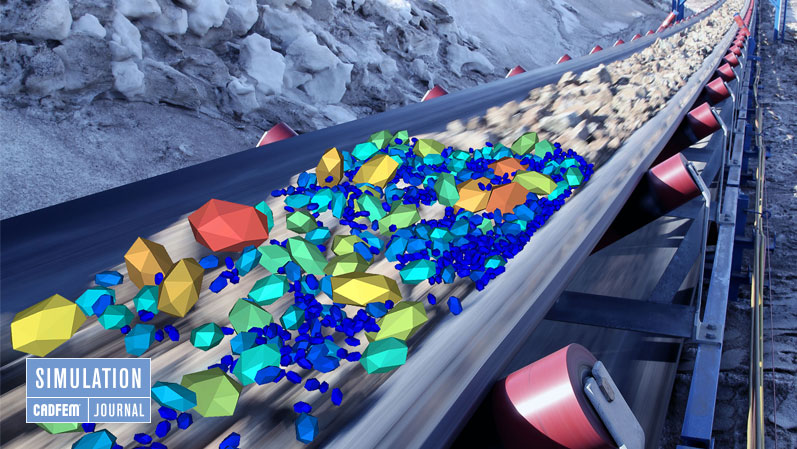

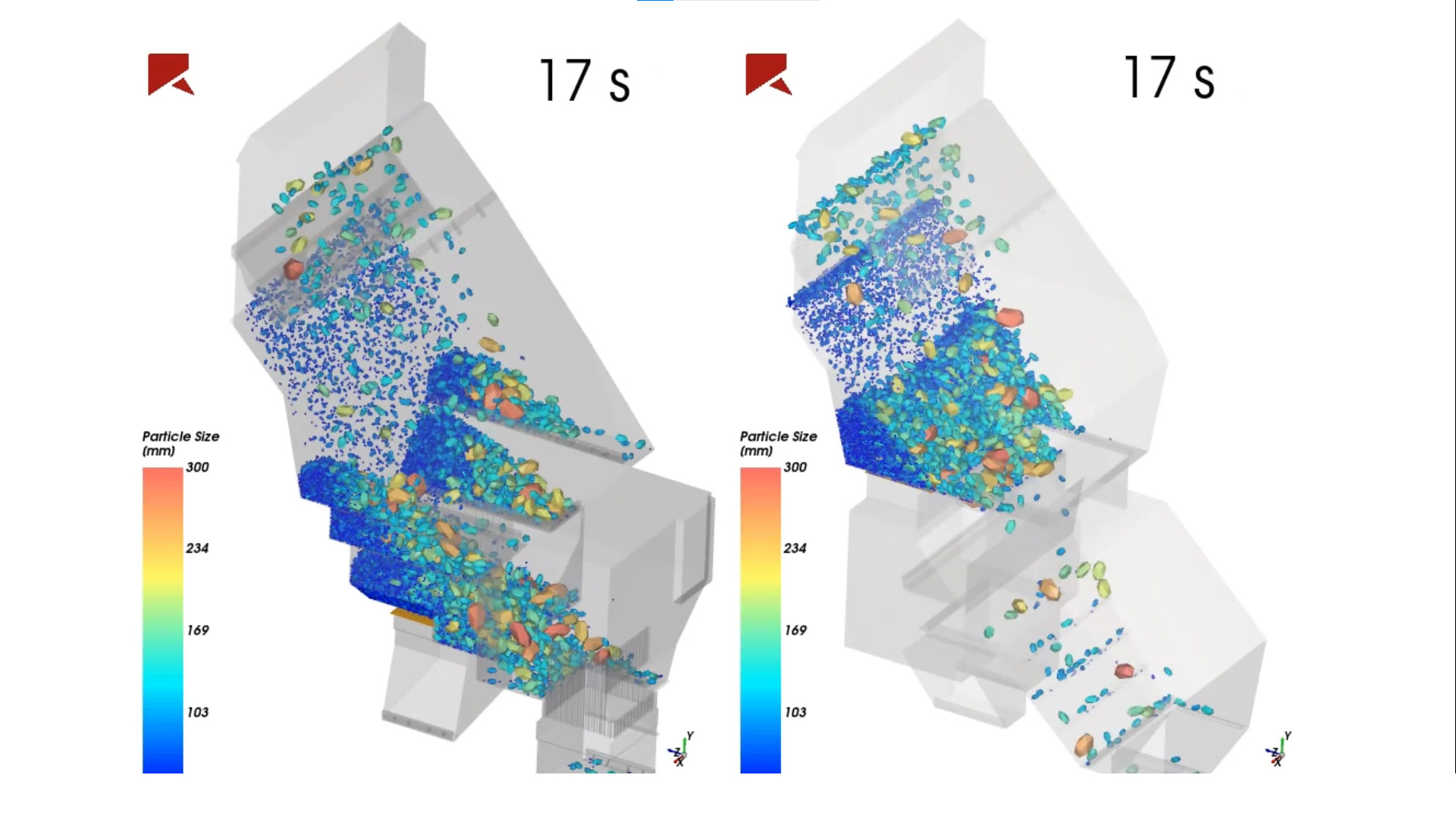

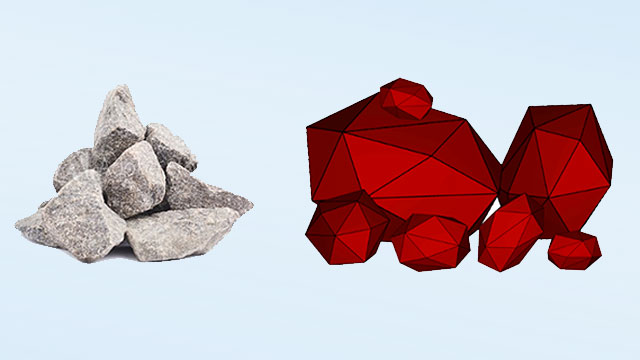

Dans le cadre du projet, la conception initiale et cinq optimisations ont été calculées. Des particules polyédriques en forme de pierre ont été utilisées, correspondant à la courbe granulométrique du client dans une taille de 37,5 à 300 millimètres. Les particules inférieures à 37,5 millimètres n'ont pas été prises en compte dans la simulation, car elles augmentent le temps de calcul et n'influencent guère le comportement du matériau. Le matériau a été calibré selon les données du client, puis utilisé pour la simulation. Le temps de calcul pour chaque conception était d'environ 48 heures. Les optimisations individuelles ont été discutées entre les employés de Centristic et de CADFEM pour chaque variante et les nouvelles modifications résultantes ont été mises en œuvre en un jour.

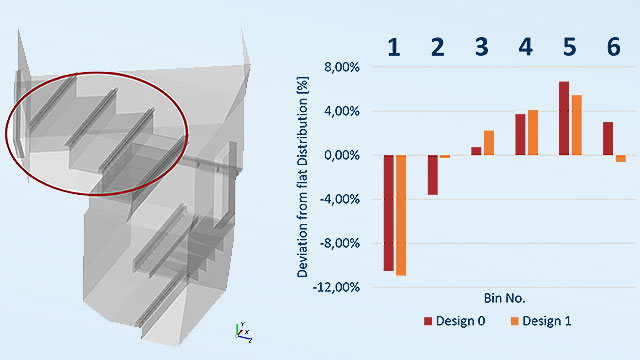

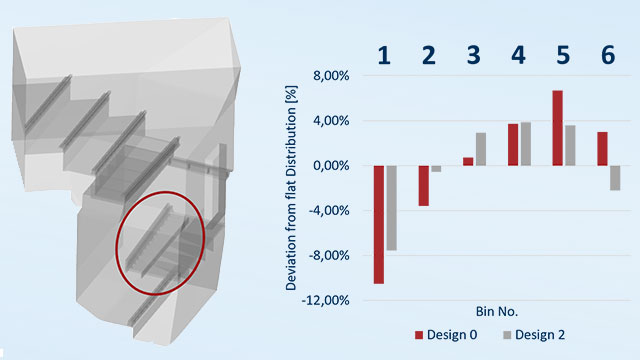

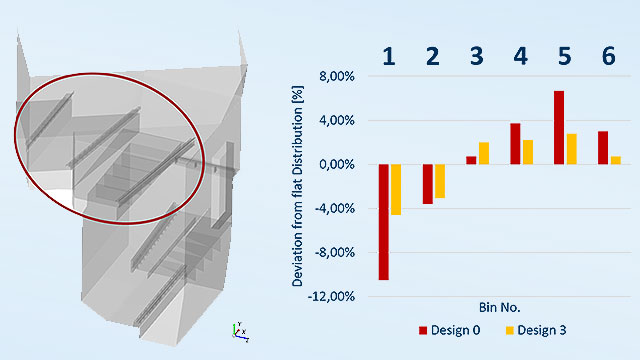

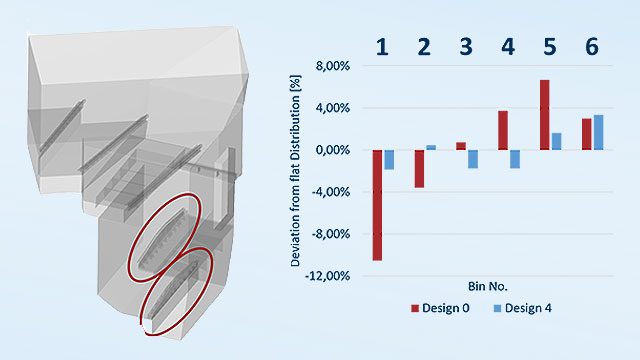

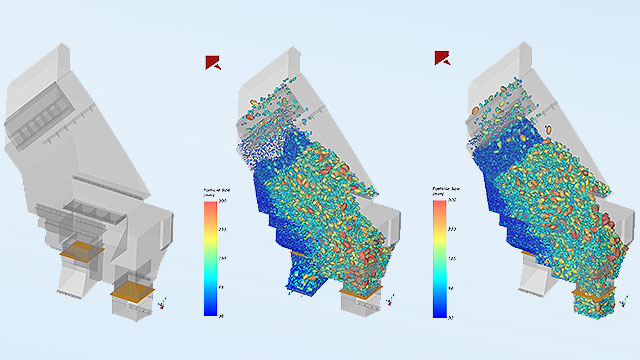

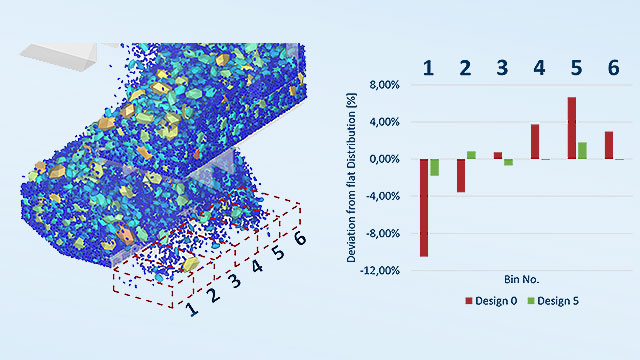

Afin d'obtenir un débit massique uniforme via la sortie vers le tamis connecté, celui-ci a été déterminé en six sous-gammes (voir figure). Grâce aux optimisations, l'écart par rapport à la distribution uniforme de -10,5 / + 6,5 % en masse a pu être réduit à ± 1,8 % en masse.

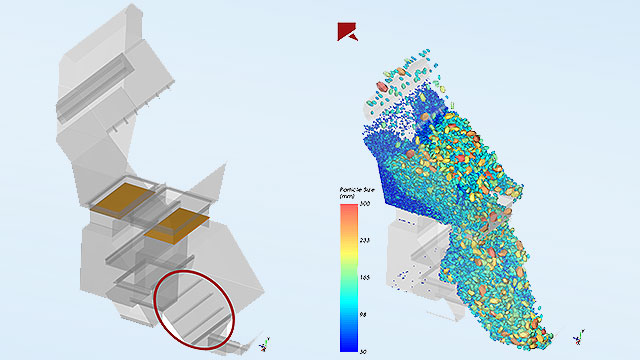

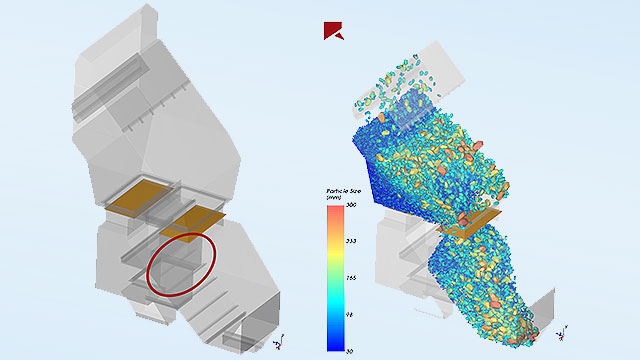

Calculs de la chute d'entrée

Pour la conception initiale de la goulotte d'entrée et de cinq variantes, les calculs ont été effectués avec Rocky DEM.

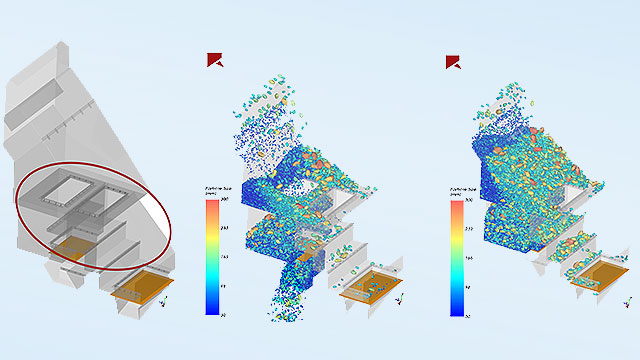

Dans la conception initiale, la déviation du matériau n'était pas optimale, ce qui entraîne un débit massique irrégulier à la sortie (écart par rapport à l'état idéal -10,5 / +6,5 %). En outre, une zone dite morte est créée, de sorte qu'une grande partie du matériau reste dans la goulotte (voir le cercle).

Deux flux de masse à la goulotte de sortie

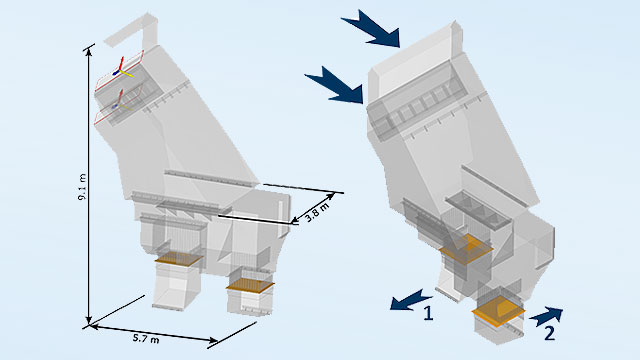

La goulotte de sortie a également posé des problèmes de conception considérables. La goulotte comporte deux sorties, dont le débit doit être identique. Dans ce cas, le petit espace d'installation et la faible différence de hauteur entre l'entrée et la sortie constituent des obstacles. Le principal problème, cependant, était le crible. Il s'agit d'un modèle à deux étages, ce qui était nécessaire pour pouvoir tamiser en toute sécurité malgré l'important débit massique. Les deux flux massiques de matériaux grossiers et fins résultant de ce tamis devaient être combinés de manière fiable, quelle que soit la sortie par laquelle le matériau était évacué.

En outre, pendant le fonctionnement, il doit être possible d'ouvrir et de fermer les glissières associées devant chaque sortie. Il faut donc éviter les blocages et les restes de matière dans les zones critiques. Aucune solution pour cette exigence n'a émergé des valeurs empiriques, c'est pourquoi seule la création d'un prototype ou d'un modèle aurait été une option ici aussi, selon l'approche classique.

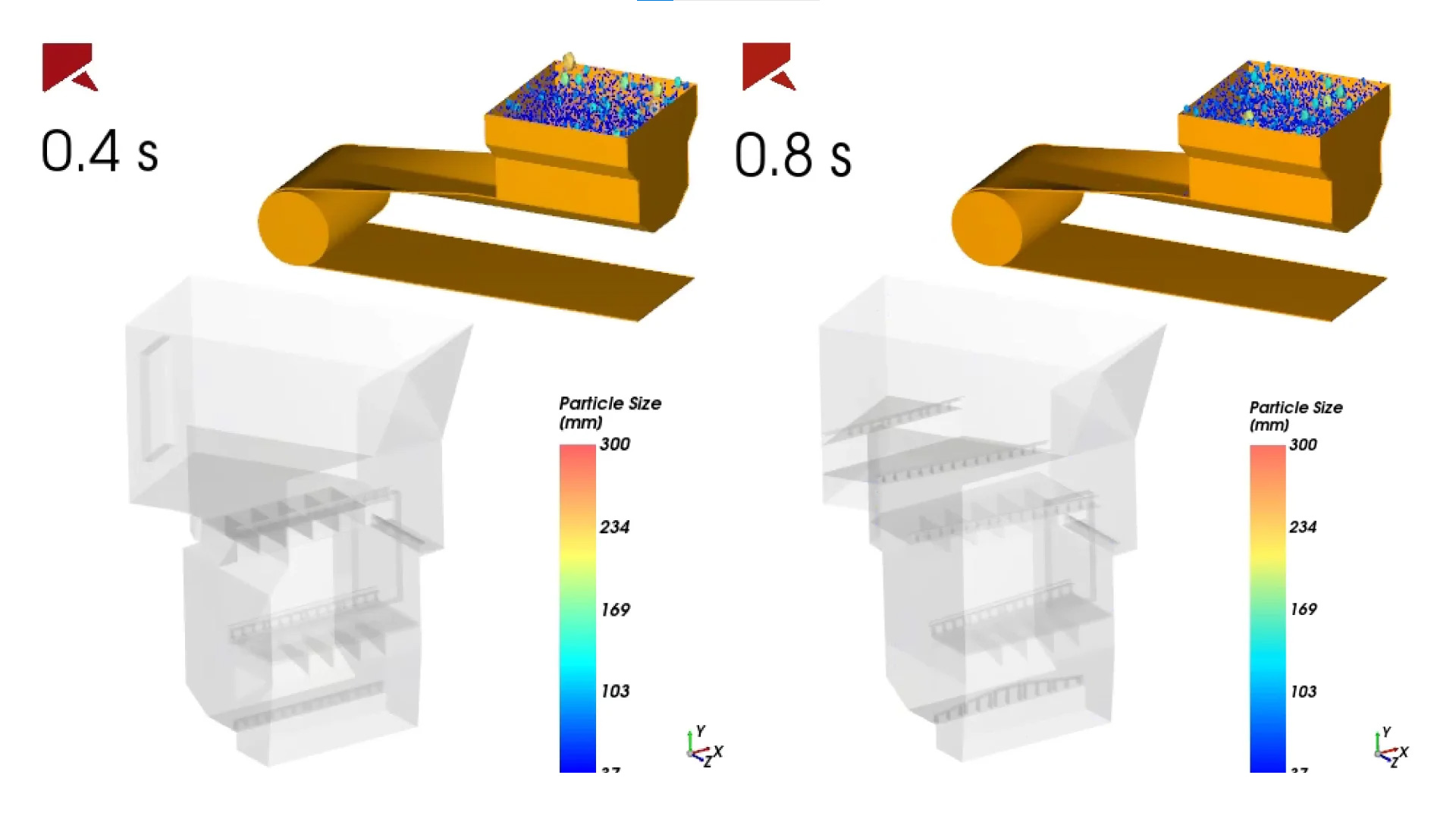

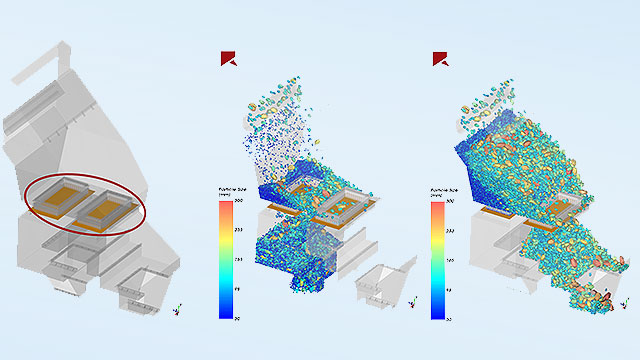

Dans le deuxième sous-projet, la conception initiale et cinq optimisations ont été calculées avec Rocky DEM, le temps de calcul pour chaque conception étant d'environ 24 heures. Ici aussi, la courbe granulométrique spécifiée par le client (37,5 à 300 millimètres) moins les tailles des particules tamisées a été prise en compte. Le problème le plus important a été la fiabilité du mélange et la prévention du colmatage de la sortie distante 2.

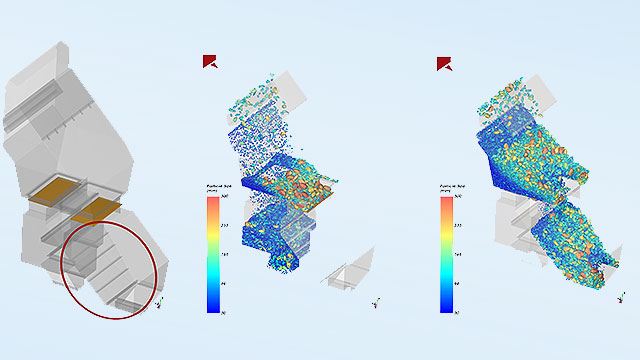

Calculs de la goulotte de sortie

Les calculs ont été effectués avec Rocky DEM pour la conception initiale de la goulotte et cinq variantes optimisées.

Lors de la révision 1, des modifications ont été apportées à la section inférieure et un niveau intermédiaire a été installé. L'objectif était de réduire la sédimentation et d'augmenter la vitesse d'écoulement vers la sortie 2. Un meilleur écoulement par la sortie 1 a été obtenu, mais aucune amélioration à la sortie 2.

Avec la révision 5, la zone de sortie de la sortie 2 a été reconstruite pour augmenter le débit. De même, l'espace a été agrandi pour un débit plus important. En outre, la pente a été augmentée pour réduire la résistance et augmenter la vitesse d'écoulement. Cela a permis un écoulement fiable dans la goulotte de la sortie 2 et a également assuré le mélange des deux débits massiques d'entrée pour les deux sorties.

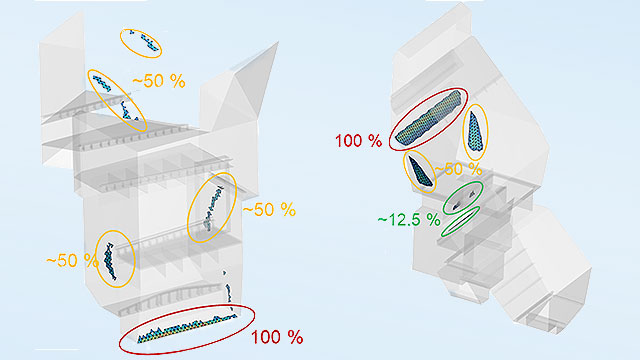

Analyse de l'usure pour des mesures de protection supplémentaires

Grâce à l'analyse de l'écoulement et de l'usure de Rocky DEM, Centristic a pu identifier les zones qui nécessitaient une protection supplémentaire et celles où l'on pouvait compter sur un contact pierre contre pierre, ce qui a permis de fournir des revêtements efficaces. Parallèlement à cet élément, Centristic, avec l'aide du client, a choisi des supports de revêtement appropriés pour les différents points d'impact en se basant sur l'expérience du site, ce qui signifie que les goulottes ont été fournies avec des produits facilement disponibles que le site savait appropriés pour l'application.

Par rapport aux techniques classiques de conception de parachutes, Centristic a été en mesure de fournir des fabrications basées sur des simulations d'écoulement en temps réel en utilisant les propriétés des matériaux fournies par le client. Ces paramètres ont permis à l'analyse Rocky DEM de montrer l'écoulement réel du matériau calibré à travers les changements de direction et en vol, alors qu'auparavant, les ingénieurs ne pouvaient voir ces informations réelles que lors de la mise en service.

Des tâches importantes ont été accomplies dans un délai serré

Avec le recul, les responsables de Centristic sont extrêmement satisfaits du soutien apporté par CADFEM. L'utilisation du logiciel d'analyse Rocky DEM pour ce projet s'est avérée très utile - d'abord dans la conception même des goulottes et ensuite dans la communication avec le client.

Lors de la conception de la goulotte, ce n'est que grâce à l'utilisation de Rocky DEM qu'il a été possible de mener à bien les tâches à accomplir dans les délais serrés. Les concepteurs de Centristic ont pu prendre toutes les décisions de conception de base sur la base des contraintes géométriques et des résultats de simulation des variantes calculées. Cela a permis de garantir, avant même la mise en service, que la roche passerait sans problème dans les goulottes et arriverait correctement sur le crible ou le tapis roulant.

En outre, à l'aide des simulations, Centristic a pu convaincre le client que ses exigences spécifiques avaient été pleinement prises en compte. En particulier, les conditions de fonctionnement spécifiques de l'écran de traitement, mais aussi celles de l'ensemble de l'installation, ont été bien représentées par l'utilisation de Rocky DEM et ont servi de base à la conception finale des différents composants de l'installation.

Centristic Ltd

Cavalier Road

Heathfield Industrial Estate Devon TQ12 6TQ

www.centristic.co.uk/

Auteurs:

Gerhard Friederici,

Jan-Philipp Fürstenau

©Images: Centristic Ltd