Centristic optimiert den Materialfluss mit Rocky DEM

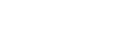

Die Konstruktion von Bergbauausrüstung ist ein Thema von hoher Komplexität. Trotz immenser Massenströme und verschleißfördernden Materialien müssen Zuverlässigkeit und Standzeit maximiert werden. Software zur Simulation von Transport und Sortierung des Gesteins kann einen erheblichen Beitrag zur Optimierung solcher Anlagen leisten.

Projekt für einen Granitsteinbruch bei Loughborough

Aber nicht nur die Entwicklung der verfahrenstechnischen Anlagen, wie Brecher und Siebe, erfordert Aufmerksamkeit. Auch beim Transport des Gesteins zwischen den Anlagen spielen Verschleiß und Lebensdauer eine große Rolle. Zum Transport werden hauptsächlich Förderbänder und Rutschen, sogenannte Schurren verwendet.

Seit fast 40 Jahren bietet Centristic Ltd. praktische Ingenieurdienstleistungen in der Fördertechnik an. Von unserem Hauptquartier im Südwesten Großbritanniens aus haben wir Design-, Fertigungs-, Installations- und Managementdienstleistungen für eine Vielzahl von Sektoren innerhalb der Rohstoffindustrie erbracht, von der Lieferung einzelner Teile bis hin zu kompletten schlüsselfertigen Installationsprojekten. Da sich die Konstruktionstechnologie ständig verbessert, betrachten wir auch die Art und Weise, wie wir unsere eigenen Prozesse verwalten. Wir haben uns von den traditionellen erfahrungsbasierten Annahmen für Materialfluss und -verlauf wegbewegt und haben DEM (Diskrete Elemente Methode) eingeführt, was uns und unseren Kunden von Anfang an Vertrauen in die Konstruktion gibt, lange bevor die Details in die Stahlkonstruktion einfließen.

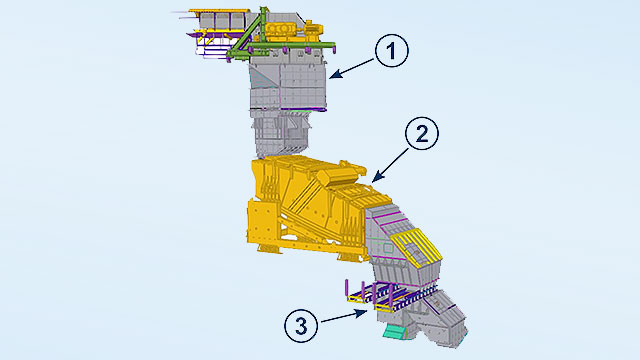

Seit 1982 entwirft, fertigt und installiert Centristic Ltd. eine breite Palette von Materialtransport-Systemen für den Einsatz in der Bergbau-, Schüttgut- und Recyclingindustrie in ganz Großbritannien. 2019 erhielt Centristic den Zuschlag für ein umfangreiches Projekt zur Entwicklung und Installation neuer Förderbänder, Strukturen und Ausrüstungen in einem großen Granitsteinbruch in der Nähe von Loughborough, England. Dabei sollte das zerkleinerte Primärprodukt vom Steinbruch zu einem Siebhaus transportiert werden, um dort feines Gestein abzusieben. Bei der Neuentwicklung der Anlage waren die Randbedingungen des Siebhauses kritisch, da der Eingang für das Gestein, sowie die zwei Ausgänge vordefiniert sind. Das Gesamtsystem des Siebhauses besteht aus zwei Schurren und einem Sieb.

Anlagendimensionen mit großen Herausforderungen

Das Material – 2400 Tonnen Granit pro Stunde – kommt aus dem Vorbrecher auf einem 1,8 Meter breiten Förderband im neuen Siebhaus an. Dort wird es, nachdem es das Sieb passiert hat, auf eines von zwei Förderbändern entladen. Die hohe Zuführungsrate, die stark verschleißende Wirkung des Gesteins und die Dimensionen der Anlagen, die für die Verarbeitung des Gesteins erforderlich sind, stellten Centristic vor große Herausforderungen. Besonders schwierig gestaltete sich die Umlenkung und bestmögliche Verteilung des Gesteins auf dem Sieb, um die Effektive Trennung zu gewährleisten. Deshalb entschied sich Centristic für die Zusammenarbeit mit dem Simulationsspezialisten CADFEM. Zur Analyse des Materialflusses wurde die DEM-Software (Diskrete Elemente Methode) Rocky eingesetzt, wobei das Sieb nicht in die Simulation einbezogen wurde, da es für Centristic ein Zuliefererteil ist.

Machbarkeit für Schurre mit Simulation überprüfen

Bei der Entwicklung der Eingangsschurre wurde bei Centristic – wie üblich – das innere Design sowie das umgebende Tragwerk entworfen. Durch interne Studien kamen die Centristic-Mitarbeiter zu einer Schurrenkonstruktion, die die Anforderung zwar erfüllen konnte, aber nur unter optimalen Bedingungen. Trotz ihrer langjährigen und umfangreichen Erfahrungen waren sich die Spezialisten für Materialführung nicht sicher, ob sie den problemlosen Betrieb der Anlage garantieren können. Um zeitliche und finanziell kostspielige Nacharbeiten zu verhindern, wurde der Entwurf zusammen mit allen bekannten Details des zu befördernden Gesteins an CADFEM übergeben. Dort sollte entweder die Machbarkeit des ursprünglichen Entwurfs bestätigt oder eine alternative, funktionierende Lösung gefunden werden.

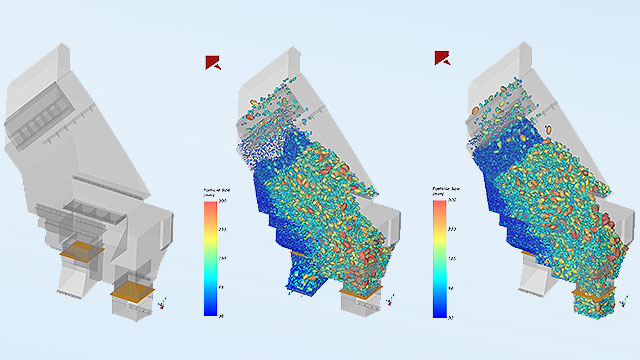

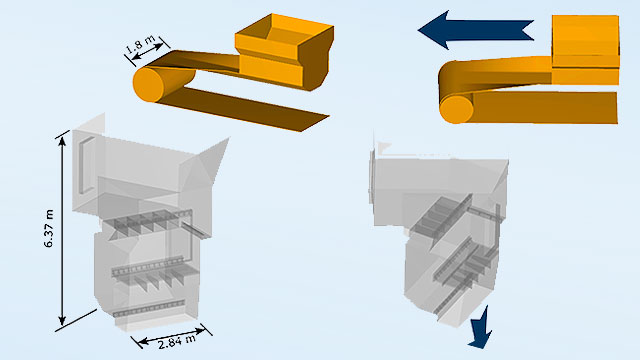

Die Aufgabe der Einlaufschurre ist es, das Material in Siebrichtung umzulenken. Dies bedeutet in diesem Fall eine Richtungsänderung von 145° (siehe Bild oben). Außerdem muss das Material von einem 1,8 Meter breiten Förderband auf die volle Breite des Siebes von 2,9 Meter verteilt werden. Diese Verteilung sollte so gleichmäßig wie möglich erfolgen (gleichverteilt), was vom Siebhersteller gefordert war. Zusätzlich sollte das Verstopfungsrisiko klein gehalten werden.

Um bei der klassischen Auslegung diese Anforderungen an die Anlage zu überprüfen, besteht lediglich die Möglichkeit, einen Prototypen oder ein Modell zu bauen. Beides ist aber mit einem hohen Zeit- und Kostenaufwand verbunden und war bei diesem Projekt undenkbar, so dass die virtuellen Prototypen und die Simulation mit Rocky DEM die rettende Alternative waren.

Entwurf und mögliche Varianten wurden berechnet

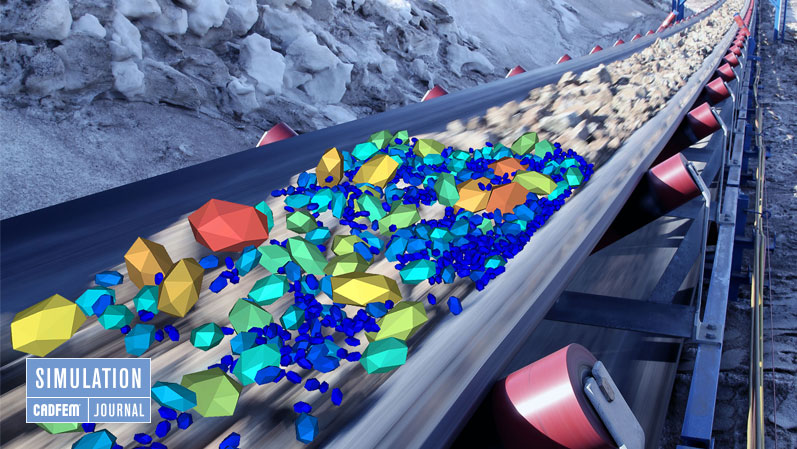

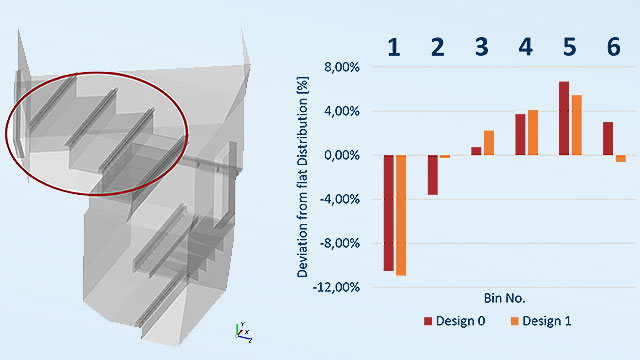

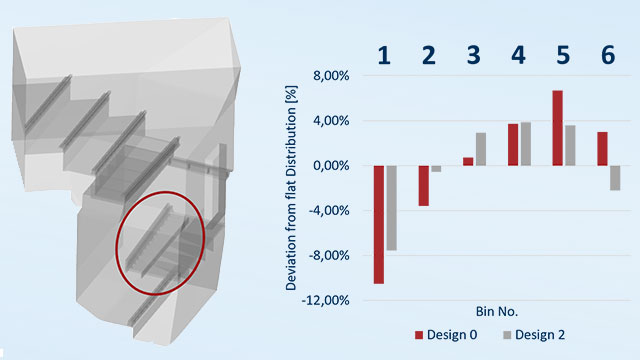

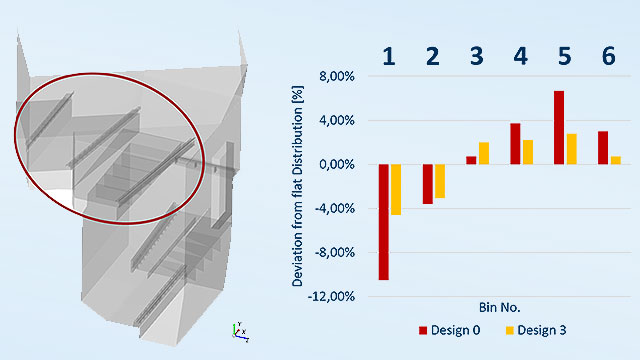

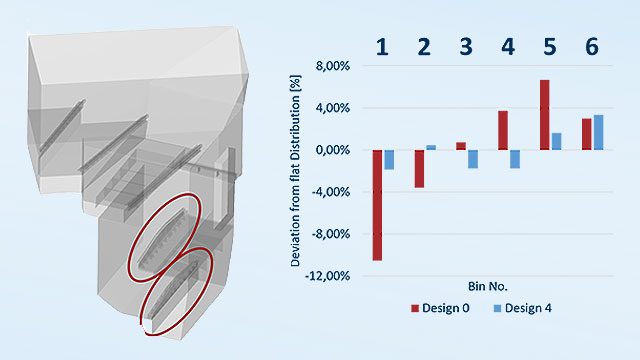

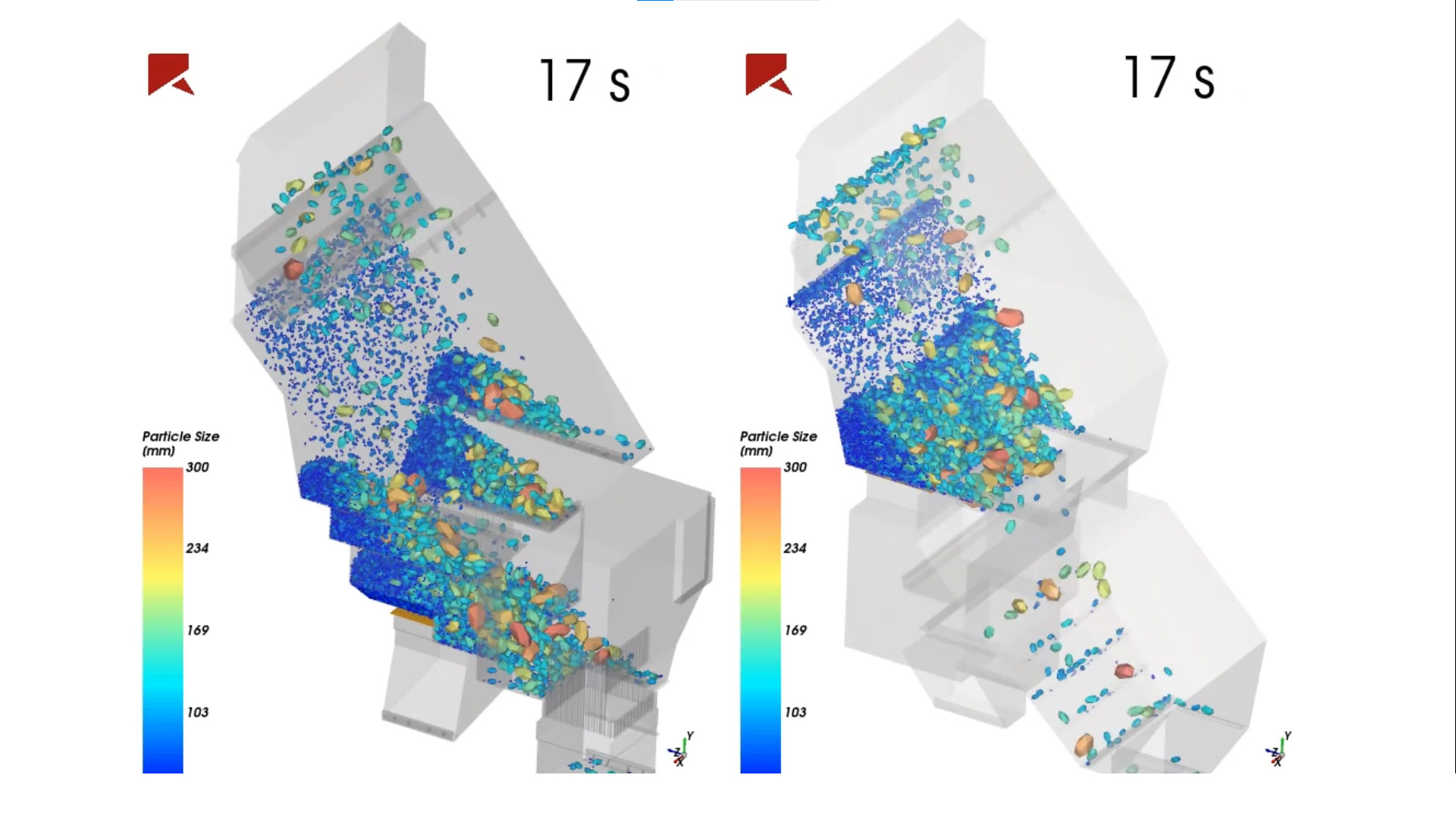

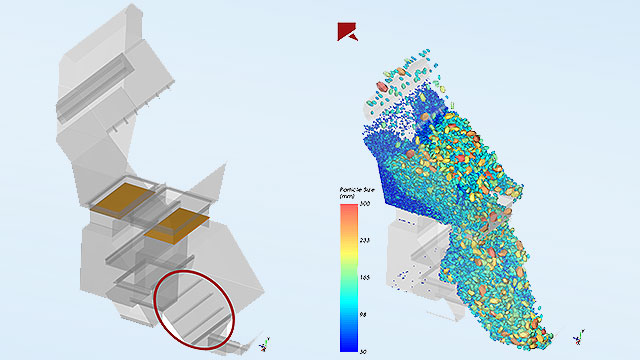

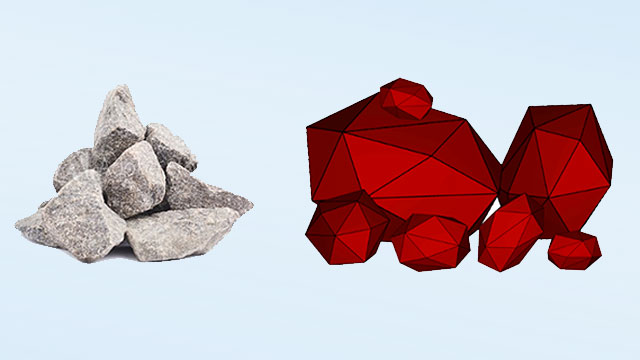

Im Rahmen des Projektes wurde der initiale Entwurf sowie fünf Optimierungen berechnet. Zum Einsatz kamen entsprechend der Siebkurve des Auftraggebers steinförmige Polyederpartikel in einer Größe von 37,5 bis 300 Millimeter. Feinstanteile unterhalb von 37,5 Millimeter wurden in der Simulation nicht betrachtet, da Sie die Rechenzeit erhöhen und das Materialverhalten kaum beeinflussen. Das Material wurde entsprechend der Kundendaten kalibriert und anschließend für die Simulation eingesetzt. Die Berechnungszeit für jeden Entwurf betrug etwa 48 Stunden. Die einzelnen Optimierungen wurden von den Centristic- und CADFEM-Mitarbeitern für jede Variante diskutiert und die sich daraus ergebenden neuen Modifikationen binnen eines Tages umgesetzt.

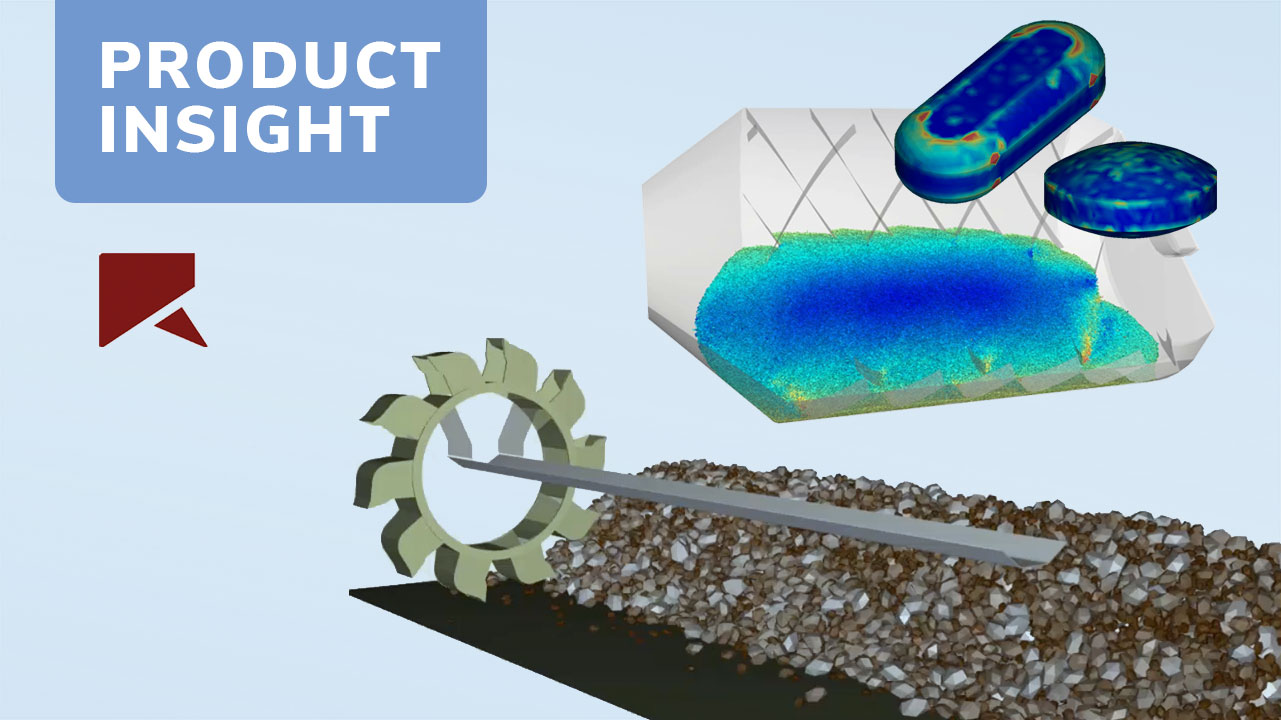

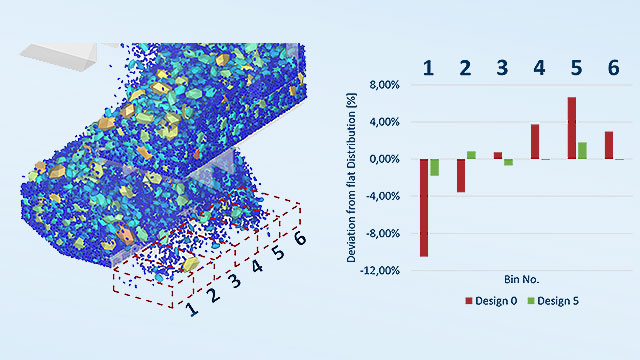

Um einen gleichmäßigen Massenstrom über den Auslass zum angeschlossenen Sieb zu erreichen, wurde dieser in sechs Teilbereichen ermittelt. Durch die Optimierungen konnte die Abweichung von der Gleichverteilung von -10,5 / + 6,5 Massenprozent auf ± 1,8 Massenprozent reduziert werden.

Berechnungen zur Eingangsschurre

Für den initialen Entwurf der Eingangsschurre sowie fünf Varianten erfolgten die Berechnungen mit Rocky DEM.

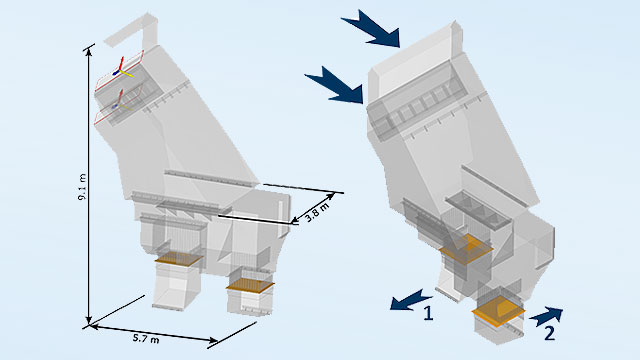

Zwei Massenströme bei der Ausgangsschurre

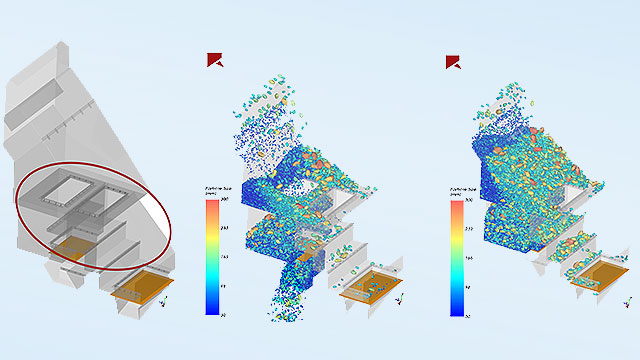

Auch die Ausgangsschurre stellte erhebliche Herausforderungen an die Konstruktion. Die Schurre verfügt über zwei Ausgänge, die beide gleich gut durchströmt werden müssen. Hier bilden der kleine Bauraum und die geringe Höhendifferenz zwischen Ein- und Ausgang die größte Hürde. Das Hauptproblem stellte jedoch das Sieb dar. Es handelt sich um ein Modell mit zwei Decks, die notwendig waren, um trotz des großen Massenstroms sicher abzusieben. Die aus diesem Sieb resultierenden zwei Massenströme aus grobem und feinem Material mussten zuverlässig zusammengeführt werden, unabhängig davon, durch welchen der beiden Ausgänge das Material herausgelassen wird.

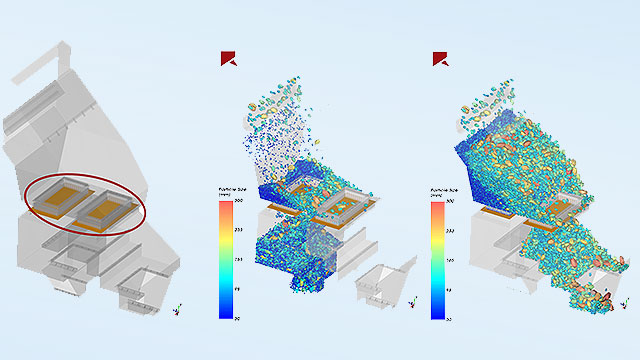

Außerdem müssen im Betrieb das Öffnen und Schließen der zugehörigen Schieber vor jedem Ausgang möglich sein. Deshalb sind Verstopfungen und verbleibendes Material in den kritischen Bereichen zu vermeiden. Für diese Anforderung ergab sich aus den Erfahrungswerten keine Lösung, weshalb auch hier nach klassischer Herangehensweise nur die Erstellung eines Prototypen oder eines Modells in Frage gekommen wäre.

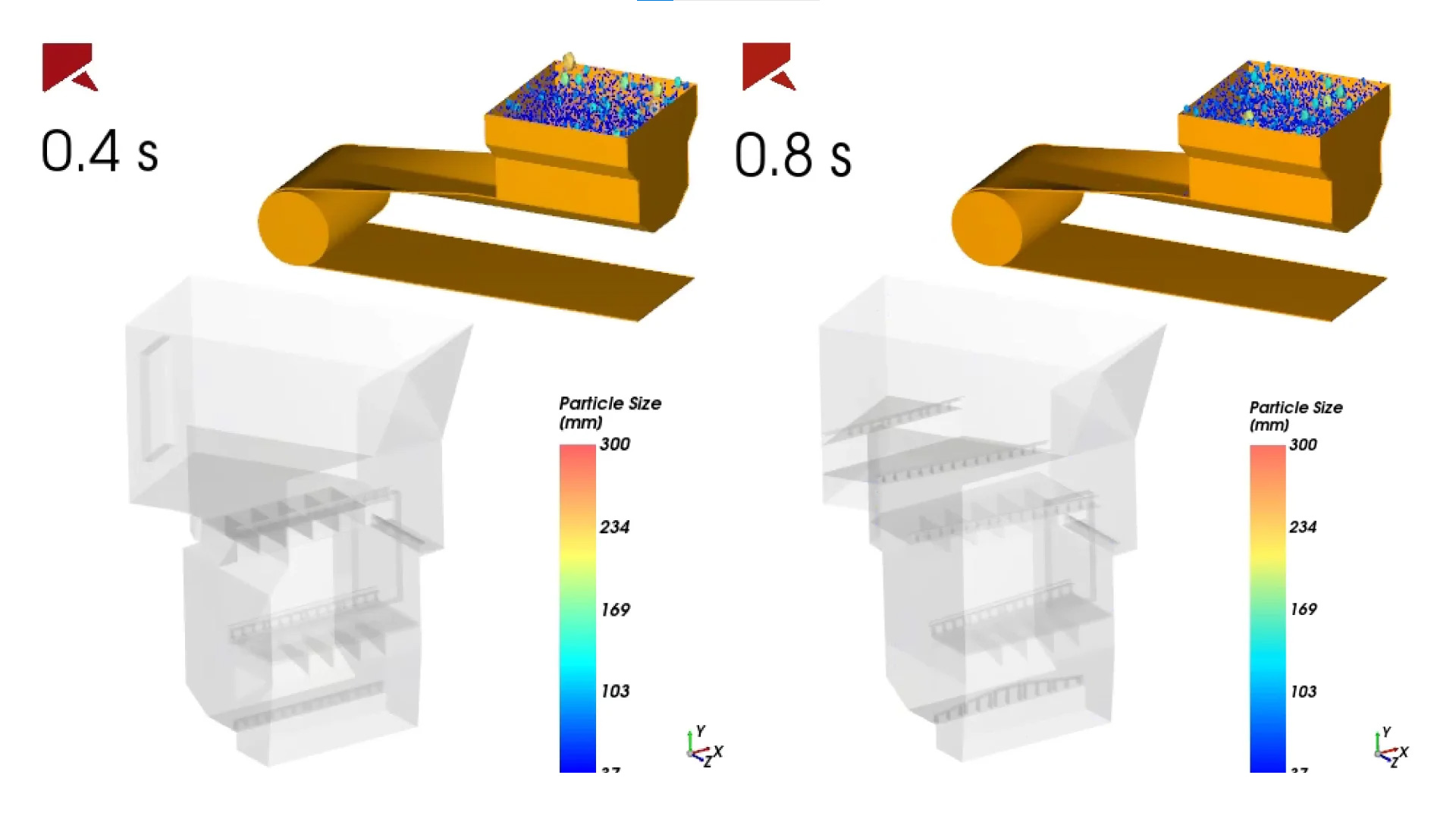

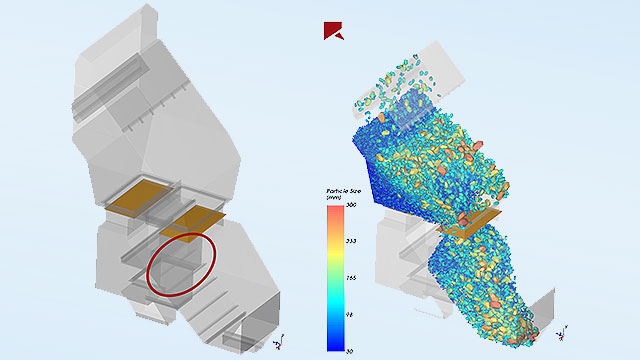

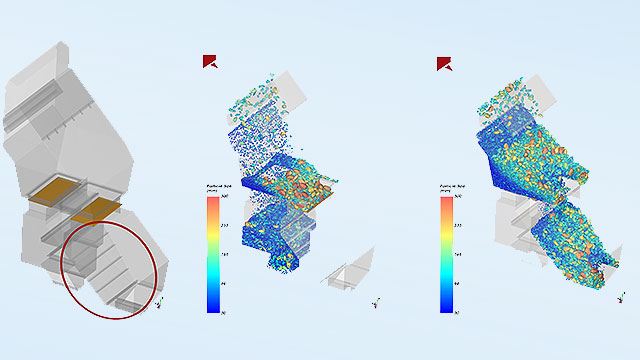

Im Rahmen des zweiten Teilprojektes wurde der initiale Entwurf sowie fünf Optimierungen mit Rocky DEM berechnet, wobei die Berechnungszeit für jeden Entwurf rund 24 Stunden betrug. Auch hier wurde die vom Kunden benannte Sieblinie (37,5 bis 300 Millimeter) abzüglich der herausgesiebten Partikelgrößen (unter 75 Millimeter) betrachtet. Als größtes Problem zeigte sich die zuverlässige Durchmischung, sowie das Verhindern von Verstopfungen beim entfernt liegenden Ausgang 2.

Berechnungen zur Ausgangsschurre

Sowohl für den Entwurf der Ausgangsschurre als auch für fünf optimierte Varianten wurden Berechnungen mit Rocky DEM durchgeführt.

Während der Revision 1 wurden Umbauten des unteren Bereichs vorgenommen und eine Zwischenebene eingebaut. Ziel war dabei die Reduzierung der Ablagerung und eine Erhöhung der Fließgeschwindigkeit zum Ausgang 2. Erreicht wurde eine bessere Durchströmung von Ausgang 1, aber keine Verbesserung beim Ausgang 2.

Mit der Revision 5 wurde der Auslaufbereich von Ausgang 2 zur Erhöhung der Fließgeschwindigkeit umgebaut. Ebenso erfolgte eine Vergrößerung des Raumes für einen höheren Volumenstrom. Zusätzlich wurde die Steigung erhöht, um die Widerstände zu verringern und die Fließgeschwindigkeit zu steigern. Damit konnte eine zuverlässige Durchströmung der Schurre für Ausgang 2 erreicht werden und auch die Vermischung der beiden Eingangsmassenströme für beide Ausgänge war gewährleistet.

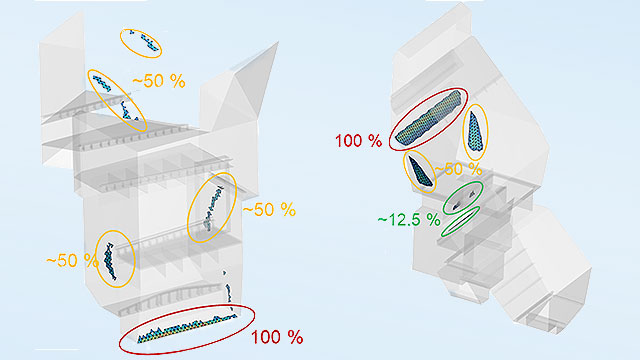

Verschleißanalyse für zusätzliche Schutzmaßnahmen

Durch zusätzliche Materialfluss- und Verschleißanalysen mit Rocky DEM konnte Centristic die Bereiche identifizieren, die besonders zu schützen sind. Dieser Schutz wird durch verstärkten Materialeinsatz oder die Auskleidungen mit speziellen Belägen gewährleistet. Für die Auswahl der Auskleidungsmaterialien wurden sowohl die Ergebnisse der Rocky-Simulationen als auch die Erfahrungswerte von Centristic und dem Auftraggeber berücksichtigt.

Im Gegensatz zum klassischen Schurren-Entwurf war Centristic in der Lage, Konstruktionen auf der Grundlage von Materialfluss-Simulationen unter Verwendung der vom Kunden gelieferten Materialeigenschaften zu liefern. Basierend auf den vorhandenen Parametern konnte mit Rocky DEM der tatsächliche Fluss des Materials durch die Schurren-Geometrie dargestellt, analysiert und optimiert werden. Bei früherer Projekten erhielten die Centristic-Ingenieure diese wichtigen Informationen erst während der Inbetriebnahme, so dass notwendige Anpassungen dann erst im eingebauten Zustand durchführbar waren, was zu längerem Stillstand der ganzen Anlage führen konnte.

Große Aufgaben wurden im engen Zeitplan bewältigt

Rückblickend sind die Verantwortlichen von Centristic mit der unterstützenden Einbindung von CADFEM äußerst zufrieden. Die Verwendung der Analysesoftware Rocky DEM für dieses Projekt erwies sich als sehr nützlich – erstens bei der eigentlichen Konstruktion der Schurren und zweitens bei der Kommunikation mit dem Kunden.

Bei der Schurren-Konstruktion war es nur durch den Einsatz von Rocky DEM möglich, die zu erledigenden Aufgaben innerhalb des engen Zeitplans zu bewältigen. Die Centristic-Konstrukteure konnten alle grundlegenden Design-Entscheidungen basierend auf den geometrischen Randbedingungen und den Simulationsergebnissen der berechneten Varianten treffen. Somit war bereits vor der Inbetriebnahme sichergestellt, dass das Gestein problemlos durch die Schurren läuft und korrekt auf das Sieb oder das Förderband gelangt.

Darüber hinaus konnte Centristic den Auftraggeber mithilfe der Simulationen überzeugen, dass seine spezifischen Anforderungen vollständig berücksichtigt wurden. Speziell die spezifischen Betriebsbedingungen des Prozesssiebs, aber auch die der gesamten Anlage waren durch den Einsatz von Rocky DEM gut darstellbar und bildeten die Grundlage für die letztendliche Auslegung der einzelnen Anlagenkomponenten.

Centristic Ltd

Cavalier Road

Heathfield Industrial Estate Devon TQ12 6TQ

www.centristic.co.uk/

Autoren:

Gerhard Friederici,

Jan-Philipp Fürstenau

©Bilder: Centristic Ltd