Sécurité d'exploitation dans le silo

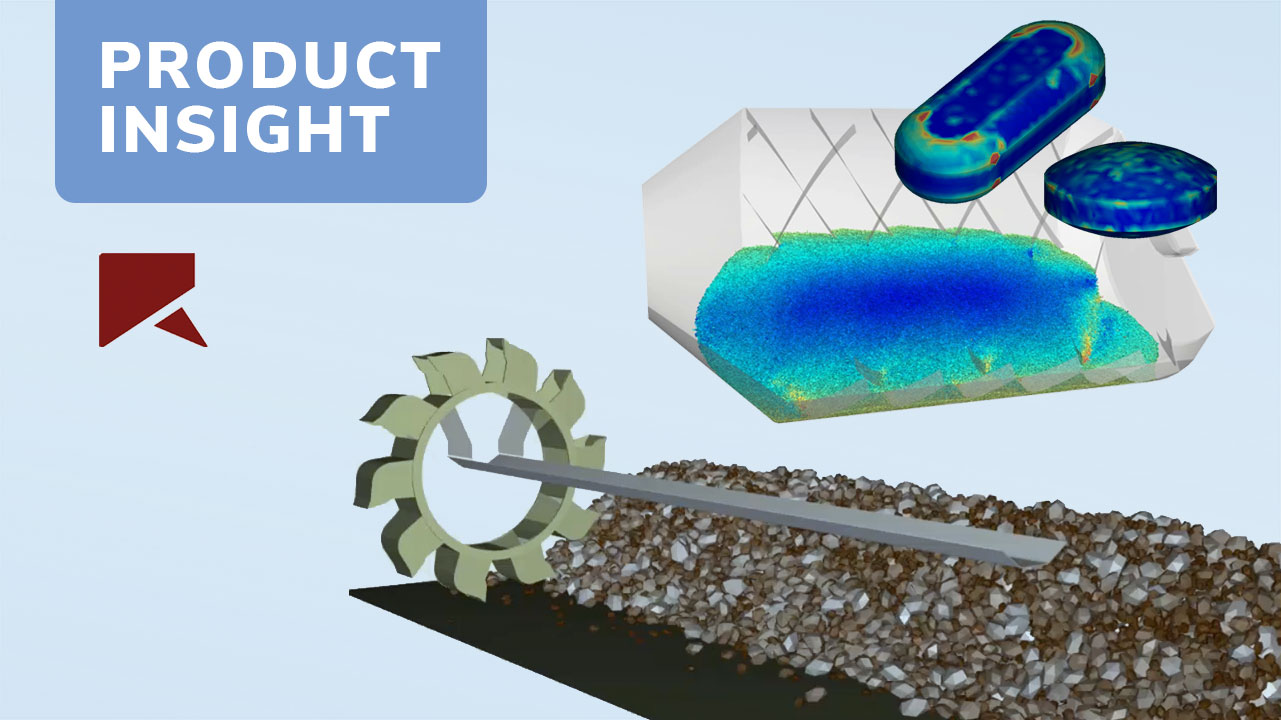

Dans la technique des procédés mécaniques, les silos servent de stockage intermédiaire pour les produits en vrac. La demande sans cesse croissante d'installations plus grandes fait que les méthodes de conception traditionnelles, analytiques ou basées sur des hypothèses empiriques ont trouvé leurs limites. La détermination des charges internes du produit en vrac dans le silo pose notamment des problèmes aux constructeurs. Les simulations de particules basées sur la méthode des éléments discrets (DEM) reproduisent avec précision de tels processus et peuvent fournir des réponses à des questions importantes.

Les produits en vrac doivent être remplis, stockés, éventuellement mélangés et déchargés dans des silos de manière sûre et économique. Les propriétés particulières des produits en vrac doivent être prises en compte et des adaptations techniques ciblées doivent être réalisées afin de garantir un fonctionnement sans problème. Une exigence importante récurrente est l'homogénéisation et la répartition uniforme du produit en vrac dans le silo. Pour ce faire, il existe dans la pratique toute une série de silos mélangeurs qui peuvent être adaptés individuellement en fonction des exigences du client et qui sont en plus constamment optimisés par les fabricants.

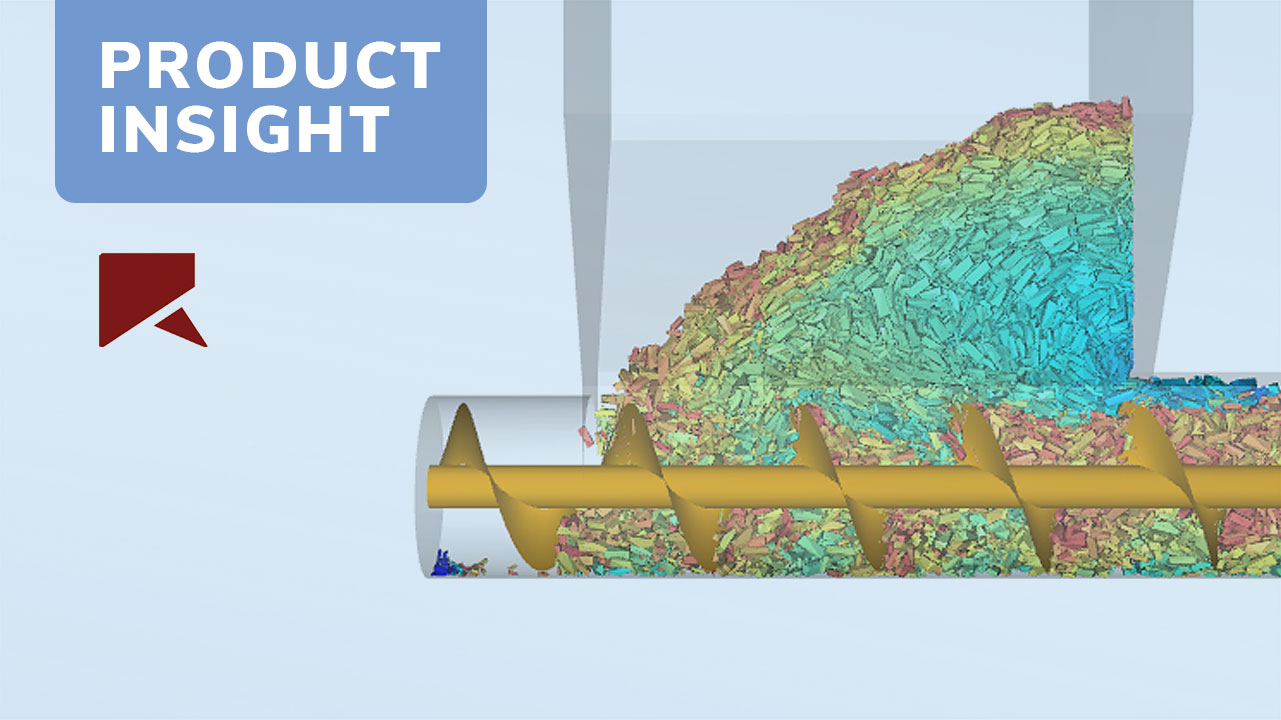

Silo avec vis de mélange pour granulés plastiques

Un exemple d'utilisation de silos est l'industrie du recyclage des matières plastiques, où les matières plastiques sont collectées, lavées, broyées, dépoussiérées et acheminées vers une extrudeuse sous forme de matière broyée. Dans ce cas concret, les granulés de plastique déchiquetés non homogènes devaient être homogénéisés et répartis uniformément dans un silo à l'aide d'une vis de mélange. Le silo a été fabriqué en aluminium de haute qualité par la société Eichholz Silo- und Anlagenbau. Jusqu'à présent, les spécialistes des silos n'avaient utilisé l'entraînement par vis sans fin souhaité par le bas que pour des installations plus petites. C'est pourquoi il était important, pendant la phase de construction, de définir la déviation maximale du tube de vis sans fin à paroi mince - en acier inoxydable, long de plus de 15 mètres - ainsi que les supports. De sorte que qu’en aucun cas il ne puisse y avoir une flexion trop importante et donc un risque d'endommagement de l'arbre d'entraînement.

À propos de Eichholz Silo- und Anlagenbau

La société Eichholz Silo- und Anlagenbau GmbH est une entreprise familiale de taille moyenne qui compte 70 collaborateurs, réalisant depuis plus de 50 ans des silos et des installations complètes spécifiques pour la manutention de produits en vrac. Le portefeuille comprend des silos de mélange avec vis de mélange, tube de mélange et cône de mélange. Ceux-ci sont construits dans de nombreuses variantes et combinaisons pour répondre aux exigences des clients et aux produits en vrac les plus divers. Au fil des années, Eichholz est devenu une entreprise spécialisée dans la fabrication de silos en aluminium et en acier inoxydable et un spécialiste des produits en vrac.

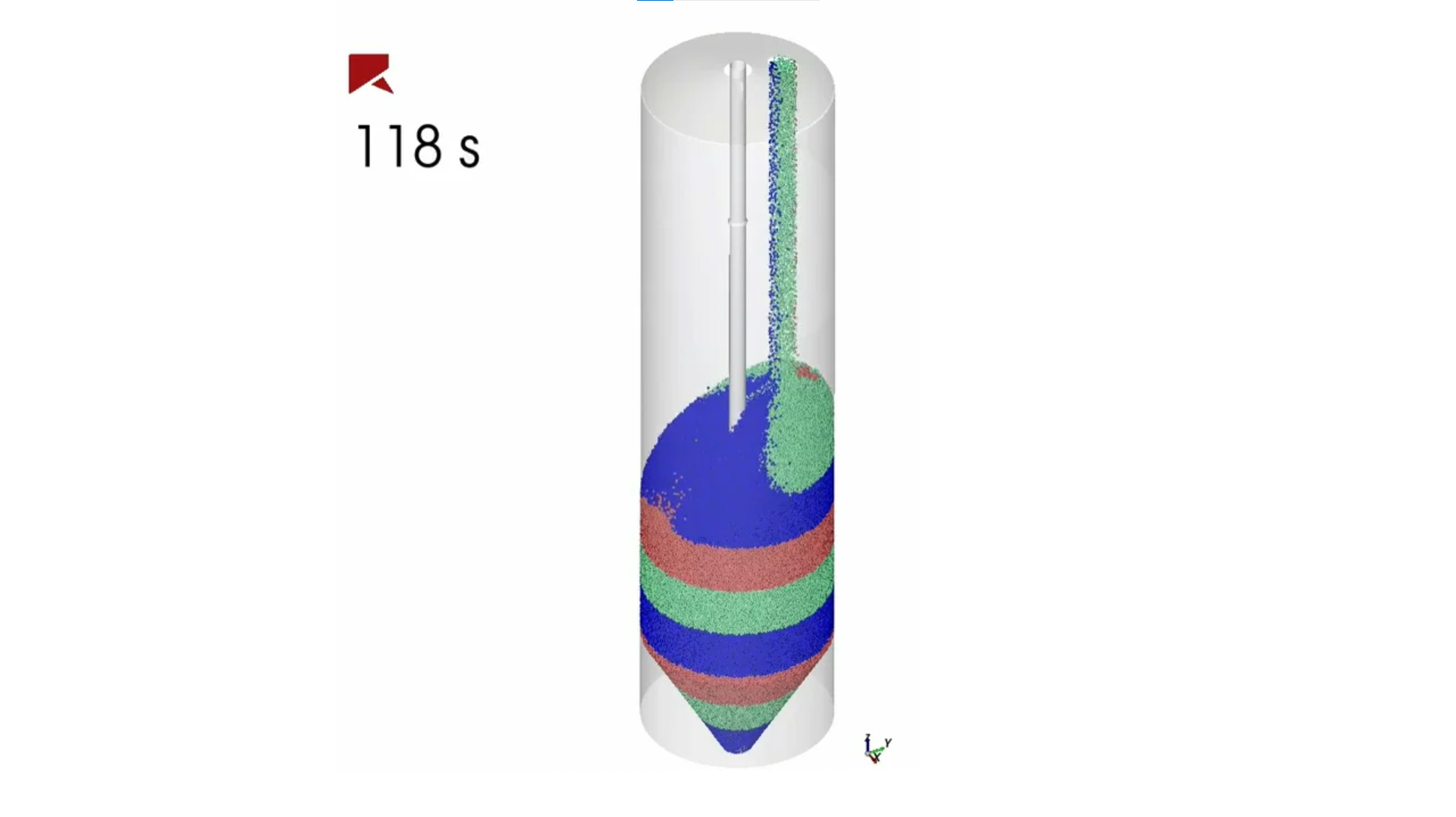

Le défi particulier était que la vis se trouve au centre et que l'entrée du silo doit donc être excentrée, ce qui entraîne une charge irrégulière sur le tube de la vis - en particulier pendant le processus de remplissage. Pour de tels scénarios, il n'existe pas d'hypothèses de charge standardisées ni de normes permettant d'établir une construction fiable. C'est pourquoi la société Eichholz a demandé aux experts en calcul de CADFEM de fournir les réponses indispensables aux concepteurs grâce aux simulations. La simulation a permis de déterminer et de comparer la charge et la flexion du tube pour différentes variantes de construction et différents cas de charge, afin d'en déduire un dimensionnement correct des éléments et de garantir ainsi à tout moment un fonctionnement sûr.

Les défis de la construction du silo de mélange

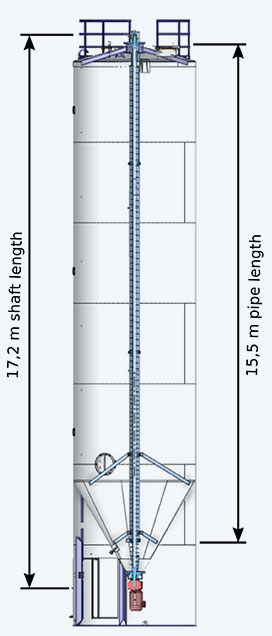

- La vis de mélange est particulièrement longue (17,2 m).

- Le tube de la vis en acier inoxydable (qui enveloppe la vis pour un meilleur transport / mélange) est également très long (15,5 m) avec une épaisseur de paroi de seulement 5 mm.

- Comme la vis est centrée, l'entrée n'est possible que de manière excentrée, ce qui entraîne des charges et des flexions irrégulières.

- Pour ce scénario, aucune hypothèse de charge ou norme n'est disponible pour être consultée.

- Il existe un espace d'air de 20 mm entre la vis et le tube, qui doit être maintenu même dans les conditions les plus défavorables afin que la vis ne frotte pas contre le tube.

Image: Silo avec tube à vis sans fin et entrée excentrée

Utilisation de la simulation dans le processus de conception

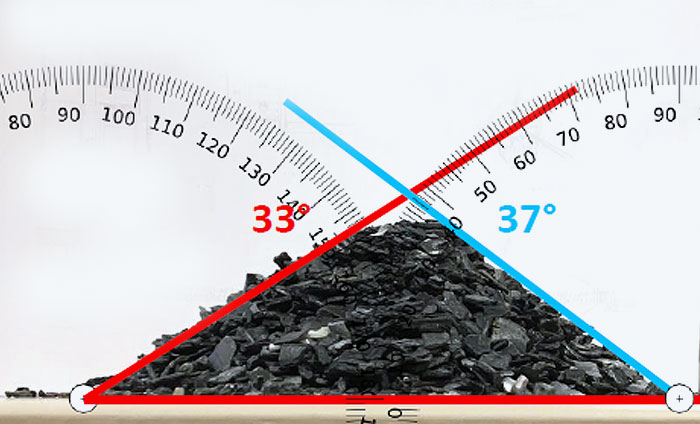

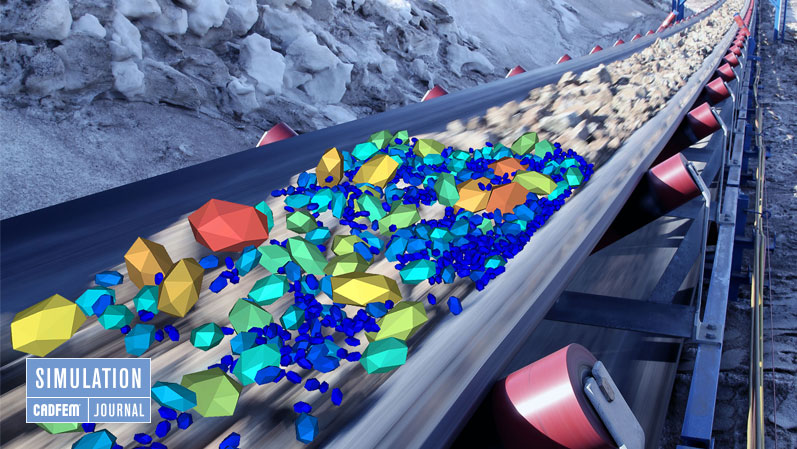

Dans un premier temps, tous les participants au projet se sont mis d'accord sur les valeurs cibles, les paramètres d'entrée et les scénarios à étudier. Ensuite, on a procédé à l'analyse du produit en vrac et à l'étalonnage du matériau nécessaire à la simulation des particules. Les paramètres importants sont par exemple le coefficient de frottement du produit en vrac, qui peut être déterminé à l'aide de l'angle du produit en vrac, et la densité du produit en vrac. Les données CAO 3D de la géométrie du silo mises à disposition par Eichholz ont permis de créer des modèles numériques afin de réaliser ensuite les simulations souhaitées. Dans ce cas concret, l'interaction dynamique entre le produit en vrac et les éléments de construction a été étudiée avec le logiciel Rocky DEM (DEM - méthode des éléments discrets), et la charge mécanique des éléments de construction a été calculée avec Ansys Mechanical (FEM - méthode des éléments finis).

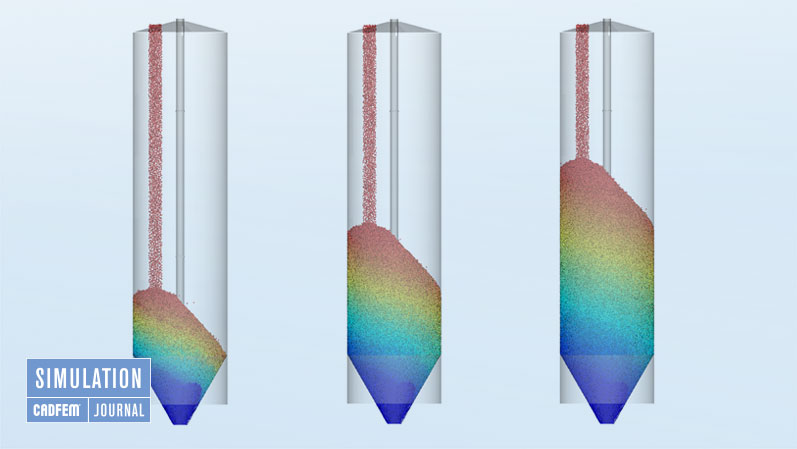

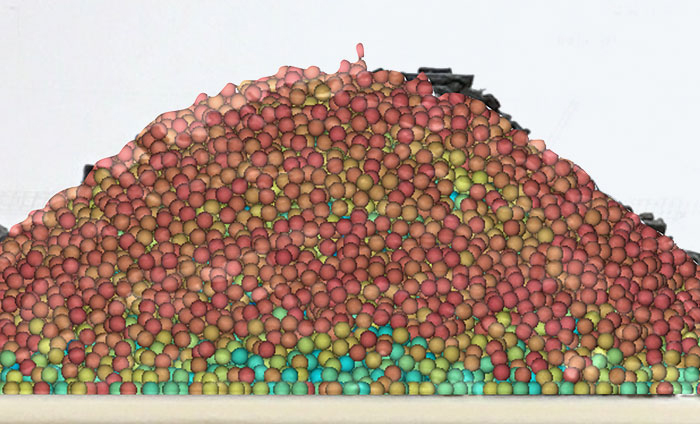

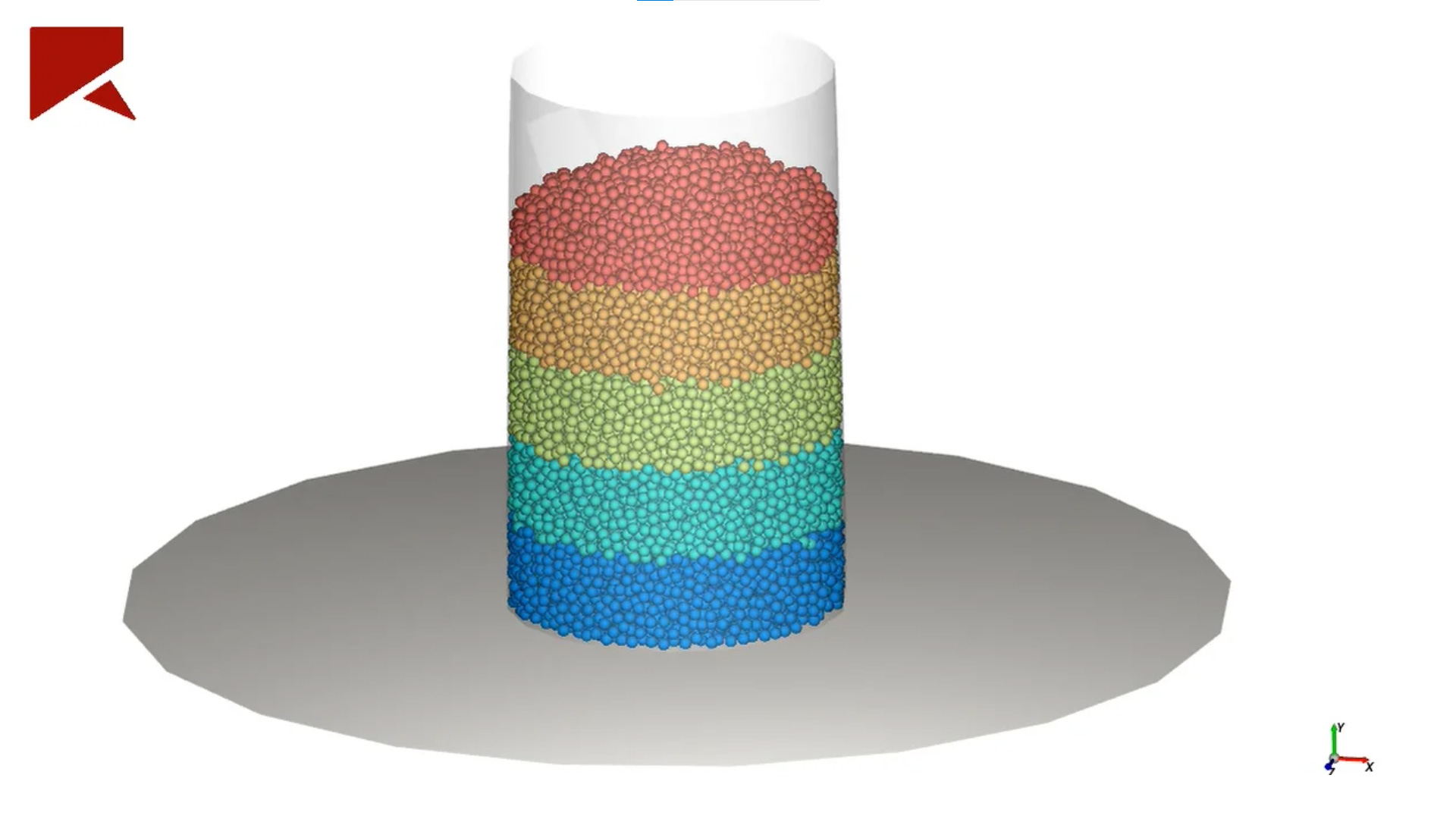

Le processus de remplissage et les déformations du tube de la vis

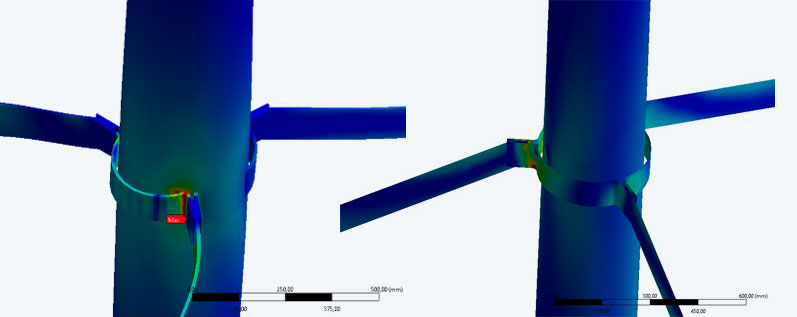

Le processus de remplissage a été simulé avec un nombre maximal de 1,3 million de particules (DEM), la dynamique des particules étant reproduite correctement sur le plan physique à l'aide d'un modèle de mise à l'échelle. Pour chaque niveau de remplissage, une simulation de tassement du matériau a permis de régler l'angle de déversement statique et le mouvement du produit en vrac s'est arrêté. Ensuite, les points de charge critiques et les charges statiques ont pu être déterminés pour les différents niveaux de remplissage. Ces résultats ont été importés et traités dans Ansys, ce qui a permis de déterminer les contraintes et les déformations du tube de la vis. En outre, les charges déterminées ont été transmises à l'ingénieur en structure Dr. Ing. Grote, qui a pu intégrer les charges simulées dans sa conception.

Sur la base de ces résultats, la fixation du tube de la vis sans fin a pu être correctement dimensionnée et positionnée, de sorte que la flexion du tube n'a à aucun moment affecté l'arbre. Il en va de même pour le processus dynamique de remplissage et de déchargement. En raison de l'utilisation d'une vis de mélange, le déchargement du silo se fait de manière très régulière. Par conséquent, le processus de déchargement, qui s'effectue également de manière excentrique, n'a aucune influence sur les charges statiques sur le tube de la vis et n'est donc pas critique.

Avantages de la simulation et valeur ajoutée pour les utilisateurs

Les calculs FEM basés sur les résultats de la simulation DEM ont cependant également montré que l'épaisseur de la tôle de l'appui supérieur était trop faible et que, par conséquent, l'anneau de fixation ne résisterait pas à la charge. L'épaisseur du matériau de l'anneau a dû être augmentée de 8 à 12 mm, ce qui a permis de réduire de moitié les tensions locales. Si l'adaptation avait été réalisée sans simulation, la société Eichholz aurait dû tester le comportement du silo en construisant un prototype coûteux. Cette méthode par essais et erreurs aurait nécessité beaucoup de temps supplémentaire. Grâce aux simulations et à l'étroite coopération entre Eichholz, le bureau d'ingénieurs Grote et les spécialistes de la simulation de CADFEM, des économies ont pu être réalisées et le client Eichholz a été en mesure de mettre en service tous les silos plus rapidement.

Eichholz Silo- und Anlagenbau GmbH

www.eichholz.com

Auteurs : Jan-Philipp Fürstenau, Gerhard Friederici (CADFEM Germany GmbH)

Images : © Eichholz, sauf l'image d'en-tête : © CADFEM

Publié : Juin 2022