LA SIMULATION EN TEMPS REEL ET L'AUTOMATISATION POUR ATTEINDRE VOTRE OBJECTIF PLUS RAPIDEMENT

De nombreuses entreprises accélèrent actuellement le rythme de développement de leurs produits afin de mettre plus rapidement de nouveaux modèles sur le marché. Jusqu'à présent, les ingénieurs étaient ralentis par la vitesse de calcul des applications de simulation. Mais les nouvelles technologies diminuent le temps de conception du produit optimal de quelques jours à quelques heures.

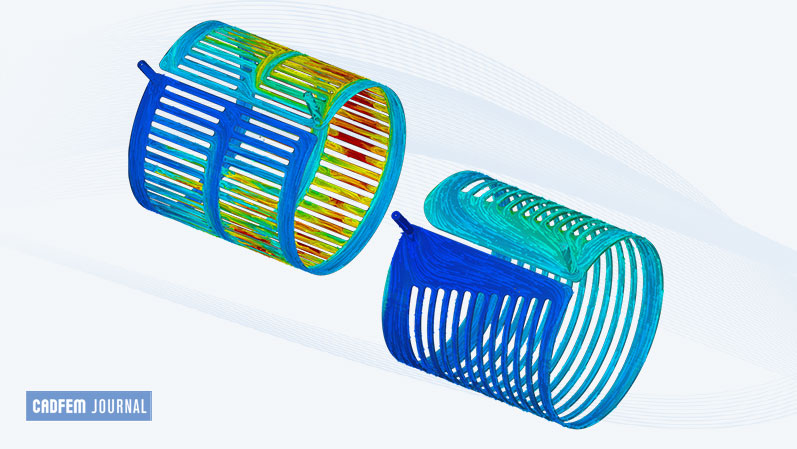

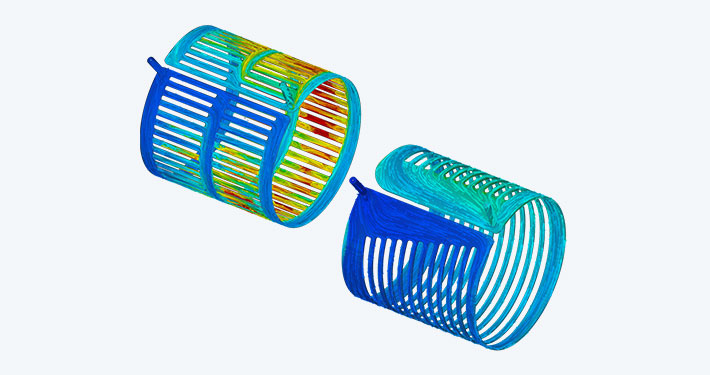

"Notre client avait un calendrier très strict et des exigences élevées pour le produit", rapporte Kai Schneider, qui travaille comme ingénieur en développement chez le spécialiste des entraînements Wittenstein Cyber Motor GmbH. Avec ses collègues, il a dû mettre en place la capacité de refroidissement requise pour un moteur électrique. Même sans contrainte de temps, il s'agissait d'une tâche difficile, car la conception du refroidissement ne devait prendre que peu de place, gérer une densité de puissance élevée et maintenir les températures dans des limites étroites. "Nous n'avons pas pu nous appuyer sur des valeurs empiriques, mais nous avons dû mettre au point une conception de refroidissement entièrement nouvelle", explique M. Schneider.

L'équipe savait qu'il s'agirait de trouver la bonne stratégie de simulation. Ce qu'ils ne savaient pas, c'est si leur approche précédente serait à la hauteur du défi. "Nous étions sceptiques quant à la possibilité d'arriver à temps avec notre ancienne configuration de simulation. L'équipe aurait pu gérer 14 variables pour configurer une conception optimale. Mais en utilisant des outils de simulation CFD standards, une simulation par variable aurait pris plusieurs heures - un temps dont l'équipe de Schneider ne disposait pas.

Repenser les processus de simulation standards

Wittenstein s'est tourné vers CADFEM. Le spécialiste de la simulation ne se contente pas de distribuer des logiciels hautement spécialisés à travers ses neuf sites en Allemagne, en Autriche et en Suisse, il conseille également les entreprises dans toute la région DACH et permet aux équipes d'ingénieurs d'optimiser les développements de produits sophistiqués à l'aide des dernières technologies de simulation.

Après s'être familiarisée avec le cas, une équipe d'experts en simulation CADFEM a proposé une approche en trois volets avec un énorme potentiel de gain de temps :

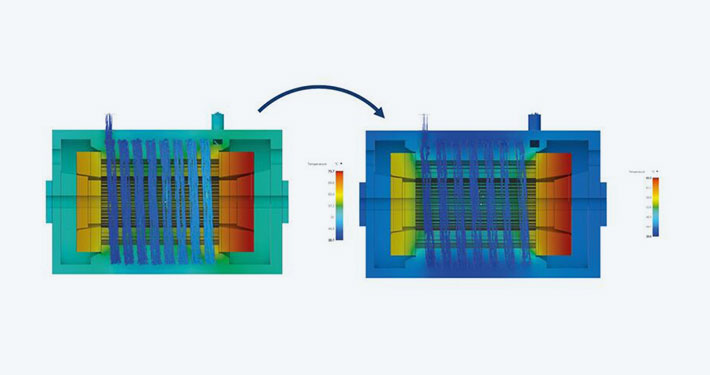

- La simulation en temps réel devrait réduire le temps de simulation individuel de plusieurs ordres de grandeur.

- Grâce à l'optimisation des paramètres, un grand nombre de combinaisons de variables possibles pourraient être testées de manière automatisée, sans contrôle manuel, afin d'identifier les meilleurs leviers de contrôle.

- L'option la plus prometteuse serait ensuite validée par une analyse détaillée, qui n'est plus nécessaire qu'une seule fois, à l'aide des solveurs CFD haut de gamme du portefeuille CFD d'Ansys.

Des clients comme Wittenstein, qui réalisaient auparavant leurs simulations en interne et recherchent des solutions plus efficaces, se tournent de plus en plus vers CADFEM. "Dans de nombreux cas, les pratiques de simulation classiques ne peuvent plus suivre le rythme si rapide du marché. Nous avons donc développé un nouveau processus standard de simulation qui prend en compte cette situation", rapporte Daniel Soukup, consultant en ingénierie chez CADFEM.

La technologie a fait d'énormes progrès au cours des cinq dernières années et il existe de nombreux fournisseurs (et non pas une seule configuration unique) qui peuvent rapidement produire le résultat optimal pour chaque cas d'utilisation. Il est donc difficile pour les entreprises de s'y retrouver. Celles qui se rendent compte suffisamment tôt que leurs ressources existantes ne sont pas suffisantes pour obtenir un résultat satisfaisant dans les délais recherchent une aide extérieure.

Des retards coûteux ou des produits non optimaux

Les délais de développement spécifiés ou acceptés ont considérablement réduits. C'est pourquoi les approches traditionnelles utilisant des méthodes de simulation IAO familières peuvent souvent conduire à des goulets d'étranglement en termes de temps. Jusqu'à présent, les entreprises devaient faire un choix. Si elles acceptaient des temps de développement plus longs pour créer un produit vraiment optimal, les ventes diminuaient en raison d'une entrée retardée sur le marché. Par exemple, si l'entrée sur le marché est retardée de six mois pour un cycle de vie du produit de trois ans, on peut s'attendre à une baisse des ventes de 60 % en moyenne. Il est donc essentiel que le délai de mise sur le marché soit court. Pour y parvenir sans compromettre la qualité, les entreprises doivent augmenter leurs capacités et effectuer plusieurs simulations en parallèle selon l'approche classique, ce qui est coûteux.

Pour des raisons économiques, il est rarement possible de tester toutes les configurations, malgré les capacités de simulation IAO existantes. En conséquence, l'efficacité des composants est restée inférieure à l'optimum, les vitesses de production ont été plus lentes et la consommation de ressources a été plus élevée que ce qui était physiquement possible. Souvent, les déficiences ne sont apparues que tardivement, après la fabrication d'un prototype ou l'installation d'un produit.

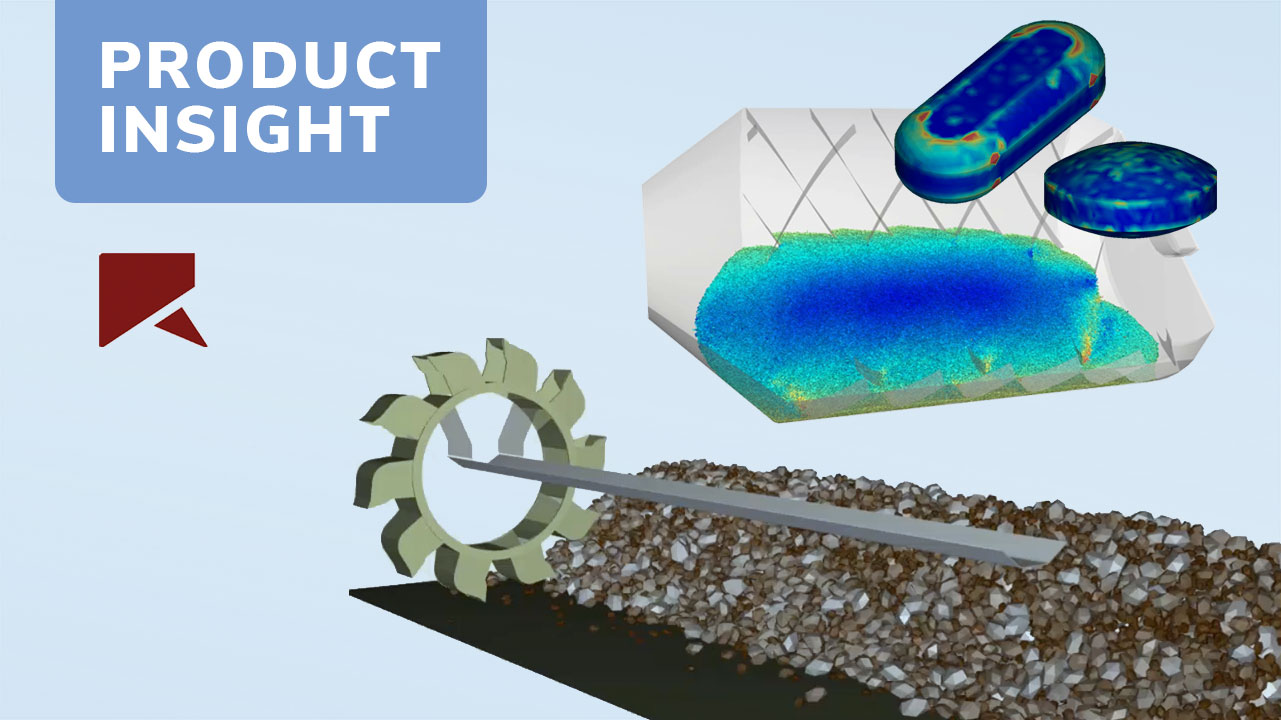

Évaluer des centaines de produits en quelques minutes

La simulation en temps réel est un élément central qui permet non seulement d'accélérer un peu les processus de développement, mais aussi de faire un bond en avant. Les applications utilisent des solveurs plus rapides qui, contrairement aux solveurs de simulation conventionnels, exploitent les capacités spécifiques des processeurs graphiques (technologies GPU) dans la construction de modèles et la résolution de manière ciblée. Des centaines de variantes sont ainsi calculées par le logiciel en quelques secondes ou minutes, alors que les solutions conventionnelles nécessitent des heures et des jours. Les visualisations en 3D permettent aux ingénieurs de développement de comparer rapidement les idées initiales et d'expérimenter des variantes.

Bien que les simulations en temps réel soient disponibles sur le marché depuis plusieurs années, l'une de leurs faiblesses a été de ne pas être intégrées dans une méthodologie de simulation complète pour la modélisation, la découverte de la conception, l'analyse et l'automatisation du flux de travail. Entre-temps, des solutions telles qu'Ansys Discovery offrent précisément ces cadres nécessaires, qui peuvent être rapidement identifiés à l'aide de conceptions optimales et validées avec une grande précision.

La simulation en temps réel accélère le processus. La connexion à des optimiseurs de paramètres, tels qu'Ansys Optislang, aide à prendre des décisions valables entre de nombreuses variantes différentes. De cette manière, des flux de simulation automatisés sont créés via des interfaces Python simples. Comment les différentes variantes de conception modifient-elles les propriétés du produit ? Au lieu de comparer manuellement les résultats de simulations individuelles, les ingénieurs pourraient systématiquement comparer les réponses dans une application centrale - rapidement et à moindre coût. En outre, les analyses de sensibilité permettent d'identifier les paramètres clés et de concentrer l'optimisation sur ceux-ci.

La simulation en temps réel, ou simulation en tant qu’aide à la conception, permet au concepteur de simuler à un stade précoce du développement du produit. Grâce à la vitesse de calcul élevée, les variantes de conception peuvent être évaluées en direct pendant la conception ou même pendant une réunion. Ce ne sont plus seulement les experts en simulation spécialisés ayant accès à la puissance de calcul appropriée qui ont accès aux logiciels de simulation, mais un éventail plus large d'utilisateurs.

La simulation en direct permet un retour d'information rapide sur le modèle. Qu'il s'agisse de mécanique, d'écoulement ou de température, les effets physiques sur le produit sont directement visibles. Cela permet d'évaluer et d'analyser rapidement les modifications apportées à la conception, ce qui accélère considérablement le processus de développement du produit.

Des décicions eclairees, une plus grande satisfaction des clients

"Grâce à la nouvelle procédure, nous disposons d'une base solide pour prendre des décisions concernant notre conception", déclare Kai Schneider. "La visualisation nous permet désormais de justifier beaucoup plus facilement notre configuration auprès du client."”

Pour Schneider et son équipe, l'investissement dans la nouvelle installation a porté ses fruits. La première simulation montrait déjà que l'approche originale de l'équipe ne fonctionnerait pas : la température maximale du fluide était trop élevée, l'écoulement dans certains canaux était médiocre et des points chauds se formaient. Fallait-il repositionner les supports ? Les passerelles individuelles devaient-elles être élargies ? Au lieu de suivre des évaluations subjectives, l'équipe a pu adopter une approche basée sur les données en utilisant le flux de travail développé par CADFEM. Quelques jours plus tard, Schneider présentait à son client une géométrie sensiblement différente pour le système de refroidissement. "Non seulement nous avons répondu à toutes les exigences, mais nous avons également été en mesure de réduire la perte de pression de 50 %, d'éviter complètement les points chauds et de réduire la température maximale du fluide de 10 %."

La nouvelle norme en matière de simulation adresse toutes les industries

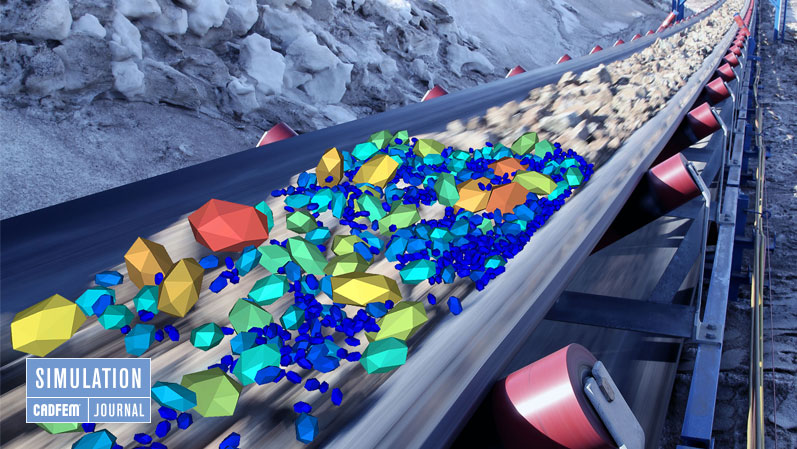

L'automatisation et une combinaison intelligente de logiciels de simulation changent la donne dans le développement de produits mécaniques, et pas seulement dans le domaine de l'électromobilité. "La possibilité de suivre en direct les modifications apportées aux modèles et de contrôler l'optimisation profite à toutes les industries", explique Daniel Soukup. Qu'il s'agisse de snowboards, d'implants dentaires ou d'usines de production de chocolat, les principes du flux de travail de simulation peuvent être appliqués quelle que soit la tâche spécifique.

Même pour les entreprises disposant déjà d'un service de calcul, il peut être intéressant de mettre à l'épreuve leurs méthodologies de simulation actuelles avec un soutien externe. "Notre objectif n'est pas de créer des dépendances, mais plutôt de rendre nos clients autonomes", souligne Daniel Soukup. Pour beaucoup d'autres entreprises, l'externalisation restera le premier choix parce que les commandes sont trop diverses et qu'elles considèrent que le risque économique est trop élevé. Cependant, si elles veulent rester compétitives, elles doivent prêter attention à la manière dont leurs prestataires de services travaillent. Pour Wittenstein, travailler avec CADFEM a été le facteur décisif pour remplir son contrat à temps et répondre pleinement aux exigences de son client. Les entreprises qui n'utilisent pas la simulation en temps réel avec l'automatisation du paramétrage se privent d'une réduction du temps, pouvant aller jusqu'à dix fois, de mise sur le marché. Seules quelques rares entreprises pourront se le permettre à l'avenir.

Autheur: Paul Henkel

(Journaliste indépendant et rédacteur B2B)

Images: © CADFEM

Publié: Février, 2023

Version initiale :

MM Maschinenmarkt (11/2022)