Mit Live-Simulation und Automatisierung schneller ans Ziel

Viele Unternehmen ziehen aktuell das Tempo ihrer Produktentwicklung an, um neue Modelle früher an den Markt zu bringen. Ausgebremst wurden Entwicklungsingenieure bisher von der Rechengeschwindigkeit der Simulationsanwendungen. Doch neue Technologien verkürzen den Weg zum optimalen Produkt von Tagen auf Stunden.

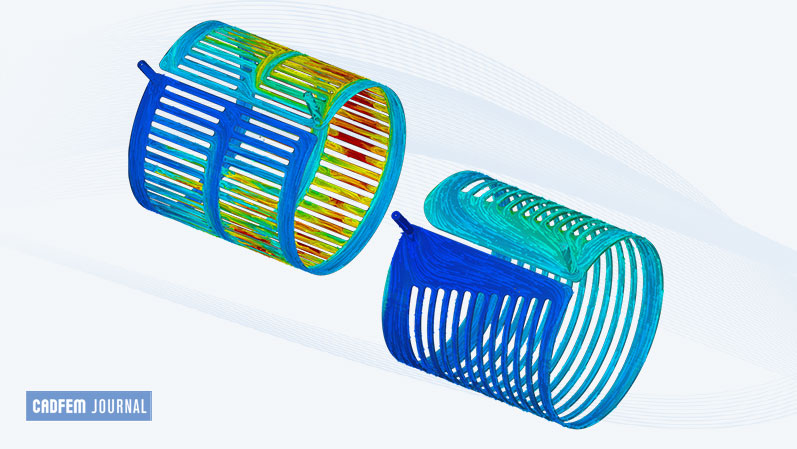

Unser Kunde hatte eine sehr enge Timeline und hohe Anforderungen an das Produkt“, berichtet Kai Schneider. Er arbeitet als Entwicklungsingenieur beim Antriebsspezialisten Wittenstein Cyber Motor GmbH. Gemeinsam mit seinen Kollegen sollte er die geforderte Kühlleistung für einen Elektromotor umsetzen. Auch ohne Zeitdruck eine anspruchsvolle Aufgabe, denn die Kühlkonstruktion darf nur wenig Raum in Anspruch nehmen, muss eine hohe Leistungsdichte bewältigen und die Temperaturen in engen Grenzen halten. „Wir konnten nicht auf Erfahrungswerte zurückgreifen, sondern mussten ein komplett neues Kühldesign entwickeln“, so Schneider.

Dem Team war klar, dass es auf die richtige Simulationsstrategie ankäme. Was sie nicht wussten: ob ihre bisherige Vorgehensweise der Herausforderung gewachsen wäre. „Wir waren skeptisch, ob wir es mit unserem bisherigen Simulations-Setup rechtzeitig schaffen würden.“ Das Team hätte 14 Variablen anfassen können, um ein optimales Design zu konfigurieren. Mit den üblichen CFD-Simulationstools hätte eine Simulation je Variable allerdings mehrere Stunden in Anspruch genommen – Zeit, die das Team von Schneider nicht hatte.

Standardprozesse der Simulation neu denken

Wittenstein wandte sich an Cadfem. Der Simulationsspezialist vertreibt über seine neun Standorte in Deutschland, Österreich und der Schweiz nicht nur hoch spezialisierte Software. Der Anbieter berät Unternehmen aus dem gesamten DACH-Raum und befähigt Ingenieurteams, anspruchsvolle Produktentwicklungen mit neuester Simulationstechnologie zu optimieren.

Nachdem sich ein Team von Simulationsexperten mit dem Fall vertraut gemacht hatte, schlug es eine dreigliedrige Vorgehensweise mit enormem Potenzial zur Zeitersparnis vor:

- Mit Live-Simulation sollte die einzelne Simulationsdauer um mehrere Größenordnungen gesenkt werden.

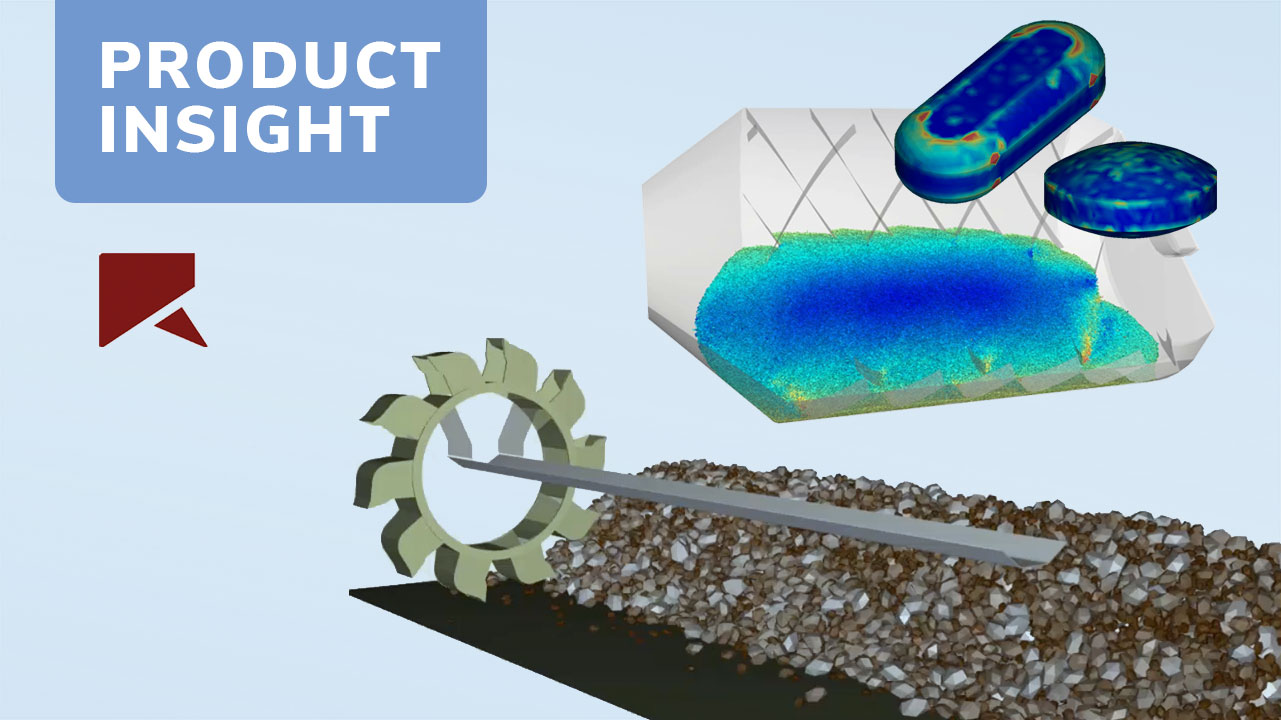

- In Kombination mit Parameteroptimierung kann eine Vielzahl von möglichen Variablenkombinationen automatisiert und ohne manuelle Steuerung breit getestet werden, um die größten Stellhebel zu identifizieren.

- Anschließend würde die vielversprechendste Option mit einer jetzt nur noch einmalig notwendigen Detailanalyse mithilfe der High-End-CFD-Solver aus dem CFD-Portfolio von Ansys validiert.

Zu Cadfem kommen immer häufiger Kunden wie Wittenstein, die ihre Simulationen bisher intern durchgeführt haben und auf der Suche nach effizienteren Lösungswegen sind. „Klassische Simulationspraktiken können mit dem hohen Markttempo vielfach nicht mehr Schritt halten. Wir haben deshalb einen neuen Standardprozess in der Simulation entwickelt, der dieser Situation Rechnung trägt“, berichtet Daniel Soukup, Engineering Consultant bei Cadfem.

Die Technologie hat in den vergangenen fünf Jahren enorme Sprünge gemacht, doch es gibt viele Anbieter und nicht ein alleiniges Setup, das für jeden Use Case schnell zum optimalen Ergebnis führt. Für Unternehmen ist es somit schwer, sich am Markt zu orientieren. Wer früh genug erkennt, dass seine vorhandenen Mittel nicht ausreichen, um rechtzeitig zu einem zufriedenstellenden Ergebnis zu kommen, sucht sich externe Unterstützung.

Teure Verzögerungen oder suboptimale Produkte

Die vorgegebenen bzw. akzeptierten Entwicklungszeiten reduzieren sich dramatisch. Aus diesem Grund werden traditionelle Herangehensweisen mit den bekannten CAE-Simulationsmethoden bereits heute vielfach zum zeitlichen Flaschenhals. Die Unternehmen hatten bisher die Wahl: Wenn sie längere Entwicklungszeiten hinnehmen, um ein wirklich optimales Produkt zu kreieren, sinkt der Umsatz aufgrund des verzögerten Markteintritts. Verspätet sich der Markteintritt beispielsweise um sechs Monate bei einer Produktlebenszeit von drei Jahren, ist im Durchschnitt mit 60 Prozent Umsatzeinbußen zu rechnen. Eine kurze Time to Market ist deshalb essenziell. Um sie ohne Qualitätseinbußen zu erreichen, können Unternehmen lediglich ihre Kapazitäten aufstocken und mehrere Simulationen nach klassischer Vorgehensweise parallel ausführen – ein kostspieliger Ansatz.

Aus wirtschaftlichen Gründen war ein Testen sämtlicher Konfigurationen trotz vorhandener CAE-Simulationsmöglichkeiten selten vollständig realisierbar. Die Folge: Die Effizienz von Bauteilen bleibt unter dem Optimum, Produktionsgeschwindigkeiten waren langsamer und der Ressourcenverbrauch höher als physikalisch möglich. Oft zeigten sich Mängel erst spät, nachdem bereits ein Prototyp gefertigt oder das Produkt verbaut ist.

Hunderte Produktvarianten in wenigen Minuten bewerten

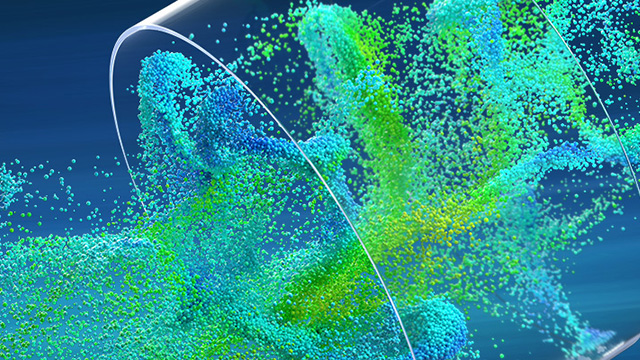

Ein zentraler Baustein, um Entwicklungsprozesse nicht nur ein wenig zu beschleunigen, sondern einen Quantensprung zu erreichen, ist die Live-Simulation. Die Anwendungen nutzen schnellere Solver, die anders als herkömmliche Simulationssolver die spezifischen Möglichkeiten der Grafikprozessoren (GPU-Technologien) in Modellbildung und Lösung gezielt ausnutzen. Hunderte von Varianten berechnet die Software so innerhalb von Sekunden und Minuten, während konventionelle Lösungen Stunden und Tage benötigen. 3D-Visualisierungen ermöglichen es Entwicklungsingenieuren, erste Ideen schnell zu vergleichen und mit Varianten zu experimentieren.

Live-Simulationen sind zwar bereits seit einigen Jahren am Markt, ein Manko war jedoch die fehlende Einbettung in eine integrale Simulationsmethodik zur Modellbildung, Designfindung, Analyse und Workflow-Automatisierung. Mittlerweile bieten Lösungen wie Ansys Discovery genau diese notwendigen Frameworks, über die optimale Designs schnell identifiziert und mit hoher Präzision validiert werden können.

Live-Simulation bringt Geschwindigkeit in den Prozess. Für die valide Entscheidungsfindung zwischen sehr vielen verschiedenen Varianten hilft die Anbindung an Parameteroptimierer, wie Ansys Optislang. Über einfache Python-Schnittstellen entstehen auf diese Weise automatisierte Simulationsworkflows. Wie verändern verschiedene Designvarianten die Produkteigenschaften? Statt die Ergebnisse einzelner Simulationen manuell zu vergleichen, könnten die Ingenieure die Antworten in einer zentralen Anwendung systematisch vergleichen – schnell und kosteneffizient. Zusätzlich helfen Sensitivitätsanalysen, maßgebende Parameter zu identifizieren und die Optimierung auf diese zu fokussieren.

Live-Simulation, auch konstruktionsbegleitende Simulation genannt, gibt dem Konstrukteur schon in einer frühen Phase der Produktentwicklung die Möglichkeit zu simulieren. Durch die hohe Berechnungsgeschwindigkeit können während der Konstruktion oder auch während eines Meetings live Designvarianten bewertet werden. So haben nicht mehr nur spezialisierte Simulationsexperten mit Zugang zu entsprechender Rechenleistung Zugang zu Simulationssoftware, sondern ein breiterer Anwenderkreis.

Mit der Live-Simulation ist ein schnelles Feedback zum Modell möglich. Ob Mechanik, Strömung oder Temperatur: Die physischen Auswirkungen am Produkt werden direkt sichtbar. So lassen sich Designänderungen schnell bewerten und analysieren. Das beschleunigt den Prozess der Produktentwicklung deutlich.

Fundierte Entscheidungen, höhere Kundenzufriedenheit

„Wir haben durch das neue Vorgehen eine fundierte Entscheidungsgrundlage für unser Design“, so Kai Schneider. „Durch die Visualisierung können wir unsere Konfiguration jetzt wesentlich einfacher dem Kunden gegenüber rechtfertigen.“

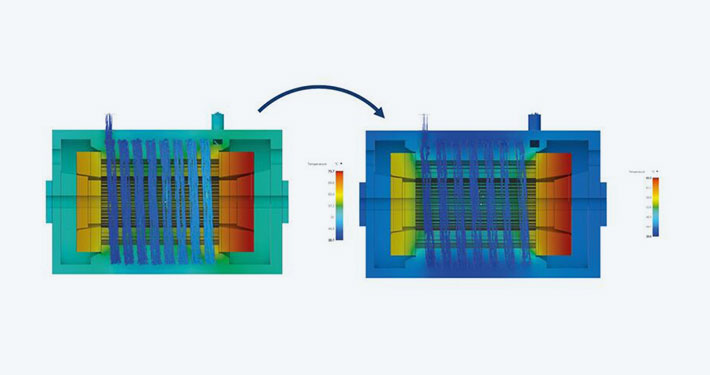

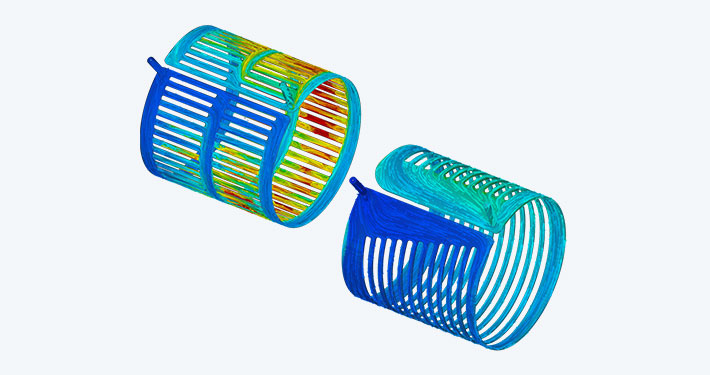

Für Schneider und sein Team hat sich die Investition in das neue Setup ausgezahlt. Bereits die erste Simulation zeigte, dass der ursprüngliche Designansatz des Teams nicht funktionieren würde: Die Maximaltemperatur des Fluids war zu hoch, die Durchströmung in einigen Kanälen schlecht, es bildeten sich Hotspots. Sollten sie die Stege neu platzieren? Einzelne Stege verbreitern? Statt subjektiven Einschätzungen zu folgen, konnte das Team mit dem von Cadfem entwickelten Workflow datenbasiert vorgehen. Wenige Tage später präsentierte Schneider seinem Kunden eine deutlich andere Geometrie des Kühlsystems. „Wir haben nicht nur alle Anforderungen erfüllt, sondern konnten den Druckverlust um 50 Prozent senken, Hotspots vollständig vermeiden und die Maximaltemperatur des Fluids um 10 Prozent reduzieren.“

Neuer Standard in der Simulation betrifft alle Branchen

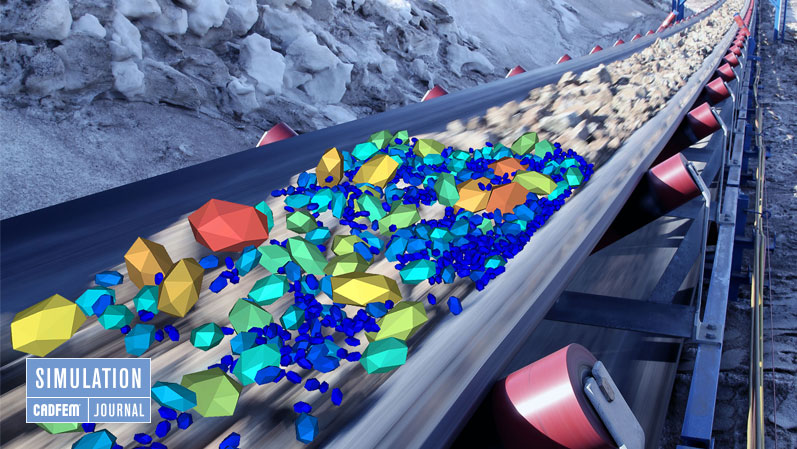

Automatisierung und eine geschickte Kombination von Simulationssoftware sind Gamechanger in der mechanischen Produktentwicklung – nicht nur in der Elektromobilität. „Änderungen an Modellen live zu verfolgen und die Optimierung entsprechend zu steuern, davon profitieren alle Branchen“, so Daniel Soukup. Ob Snowboards, Zahnimplantate oder Anlagen zur Schokoladenproduktion – die Prinzipien des Simulationsworkflows sind unabhängig von der konkreten Aufgabe anwendbar.

Auch für Unternehmen mit bereits bestehenden Berechnungsabteilungen kann es sich lohnen, ihre bisherigen Simulationsmethodiken mit externer Unterstützung auf den Prüfstand zu stellen. „Unser Ziel ist es, keine Abhängigkeiten zu schaffen, sondern unsere Kunden autark zu machen“, betont Daniel Soukup. Für viele andere Unternehmen wird Outsourcing weiterhin erste Wahl bleiben, da Aufträge zu unterschiedlich sind und sie das wirtschaftliche Risiko als zu hoch einschätzen. Wollen sie wettbewerbsfähig bleiben, sollte sie allerdings darauf achten, wie ihre Dienstleister arbeiten. Für Wittenstein war die Zusammenarbeit mit Cadfem der entscheidende Faktor, um seinen Auftrag rechtzeitig abzuschließen und die Anforderungen seines Kunden vollends zu erfüllen. Unternehmen, die auf Live-Simulation mit Automation in der Parametrisierung verzichten, verzichten auf eine bis zu zehnfache Verkürzung der Time to Market. Das werden sich in Zukunft nur die wenigsten leisten können.

Autor: Paul Henkel

(Freiberuflicher Journalist und B2B Werbetexter)

Titelbilder: © Wittenstein

Veröffentlicht: Februar, 2023

Erstveröffentlichung:

MM Maschinenmarkt (11/2022)