Vérification numérique rapide des boulons selon la norme vdi 2230

Les ingénieurs de SKF s'appuient sur une technologie de simulation moderne pour le développement et la conception de bancs d'essai pour les roulements de grande taille. Ils utilisent Ansys Mechanical et l'outil spécial Bolt Assessment inside Ansys (BAiA) de CADFEM. Conformément à la directive VDI 2230, BAiA accélère et optimise à la fois la sélection et l'assemblage des nombreuses connexions boulonnées. Elles sont d'une grande importance pour la robustesse des bancs d'essai.

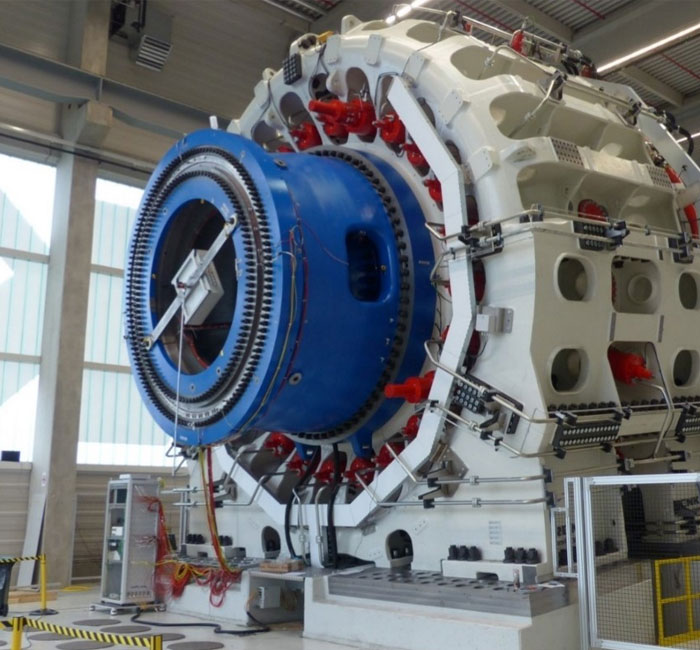

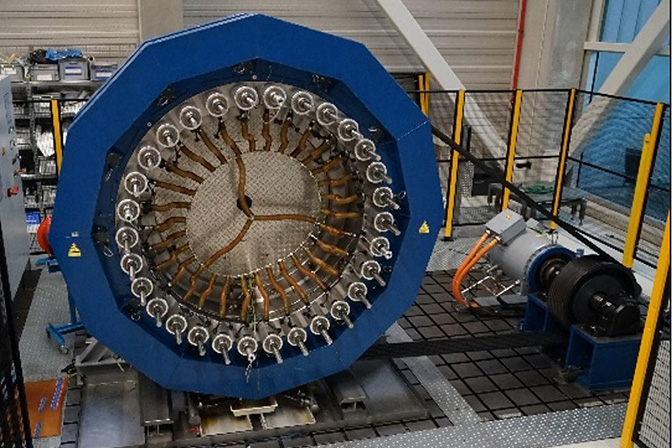

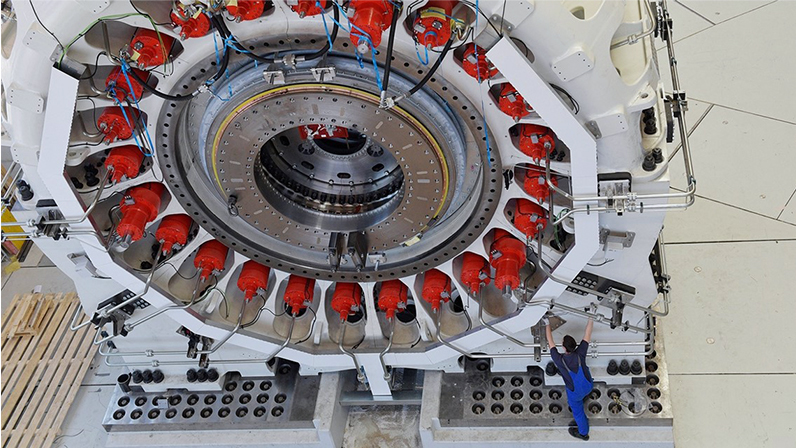

Avec le Sven Wingquist Test Center, portant le nom du fondateur de l'entreprise, SKF exploite à Schweinfurt le centre d'essais le plus efficace au monde pour les roulements de grandes dimensions. Ces bancs d’essais ont pour but de valider les performances des roulements de grandes dimensions par rapport aux spécifications des clients, tout en acquérant toujours plus de connaissances sur ces derniers, en les testant dans des conditions le plus proche possible de celles rencontrées dans les applications.

Les installations sont entièrement monitorées pour collecter et traiter les données relatives aux paramètres clés des roulements et de leurs composants. Afin de mener à bien les campagnes, la robustesse de l'assemblage des installations doit être garantie. Ces installations doivent être capables de supporter de grosses charges et la dynamique liée aux machines rotatives lourdes. Comme ces appareils contiennent de nombreux ensembles de boulons de grande taille, l'installation correcte et la durabilité de ces éléments doivent être garanties pour les conditions d'essai données.

La vérification de la robustesse des assemblages boulonnés pour les grandes machines est un défi. En particulier, lorsque la vérification avec des prototypes n'est pas envisageable. À cet égard, l'évaluation numérique joue un rôle majeur pour aider et développer la bonne configuration, en toute confiance. Et la combinaison de ces évaluations analytiques avec une directive établie depuis longtemps, comme la VDI 2230, est encore plus utile.

On imagine donc aisément à quels défis peuvent être confrontés les ingénieurs de SKF pour développer rapidement des modèles précis.

Le Sven Wingquist Test Center : centre d'essais SKF pour les roulements de grandes dimensions

Ce centre d'essais SKF dispose d’un panel complet de bancs d’essais. Avec l’ensemble des bancs, il est possible de conduire des essais avec un champ immense de conditions :

- Basse vitesse et haute vitesse d’entraînement (en rapport avec la taille des roulements).

- Plusieurs types de charge peuvent être appliqués (radiale, axiale, combinée), des moments de flexion, jusqu'à une amplitude élevée en fonction des exigences de l'application à laquelle les roulements sont destinés.

- Le chargement dynamique est possible jusqu'à une certaine variation de fréquences (structure de grandes dimensions).

- Essais statiques à des fins de développement jusqu'à des vitesses de rotation moyennes avec une charge axiale élevée

- Essais statiques pour tous les usages

- Charge radiale : 1,5 MN

- Charge axiale : 20 MN

- Moment de flexion : Aucun

- Vitesse de rotation : 50 tr/min

- Taille du palier : jusqu'à 3,5 m

- Dynamique de charge : Aucune

- Lubrification: graisse ou huile

Comme évoqué dans l’introduction, tous ces bancs nécessitent l'utilisation d’un grand nombre d’ensembles boulonnés de grandes dimensions, de M24 à M160.

Les bancs sont tous surveillés en température, en vibrations et les roulements sont équipés de capteurs dans les éléments roulants pour surveiller leur charge et d'autres variations cinétiques, une grande quantité de données sont créées pour l'analyse, pendant et après essais.

Ce centre d’essais et les résultats générés servent de plateforme pour :

- Boucler la boucle entre la recherche fondamentale (Centre de recherche, de technologie et de développement SKF) et la vérification par des essais en interne et sur le terrain (exemple du rouleau capteur, des nouveaux matériaux, de la lubrification, etc.)

- Développer et calibrer des jumeaux numériques en calibrant les outils de calculs internes (logiciels internes) allant de la prédiction de la durée de vie des roulements (microphénomènes) aux systèmes multi-corps, roulements + environnement (macro-phénomènes).

La sécurité et la fiabilité sont des priorités absolues

Les installations sont entièrement surveillées afin de collecter et de traiter les données relatives aux paramètres clés des roulements et de leurs composants. Pour mener à bien ces processus, la robustesse de l'ensemble de l'usine doit être garantie. Ces installations doivent être capables de résister aux charges lourdes et à la dynamique associées aux machines tournantes lourdes. Étant donné que ces dispositifs contiennent de nombreux assemblages de boulons de grande taille, l'installation correcte et la durabilité de ces composants doivent être garanties pour les conditions d'essai données.

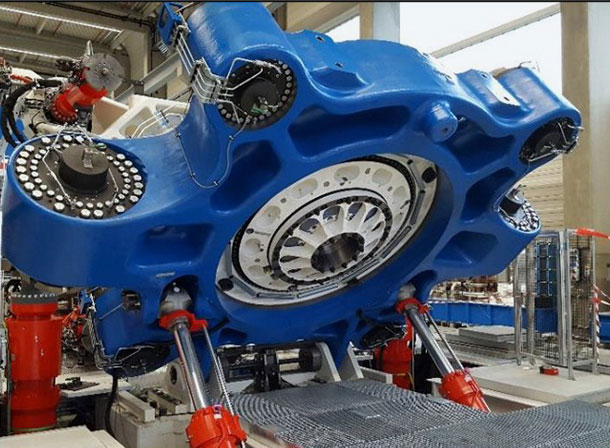

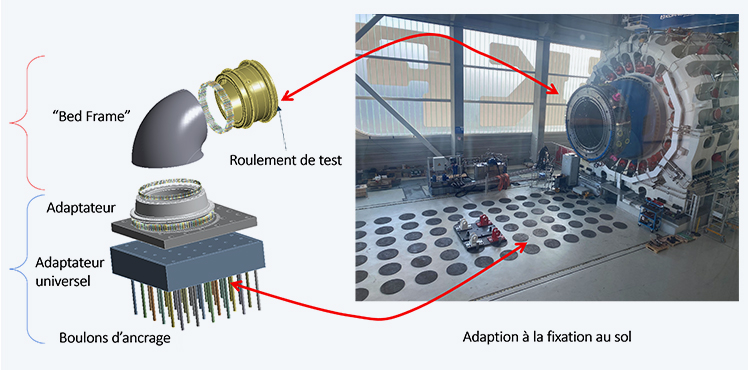

Exemple de développement du banc d'essai MSTR

Pour illustrer ces défis, voici un exemple du développement en cours du banc d'essai MSTR impliquant de nombreux assemblages boulonnés : Transmission à la structure de la charge appliquée au banc d'essai (énergie éolienne).

Il faut se représenter le banc d'essai comme le « hub » et les pales sur laquelle le vent agit, la puissance éolienne, et génère la charge sur le palier de l'arbre principal.

L’idée derrière ce développement est d’avoir la possibilité de connecter notre unité de puissance à une partie du système d’entraînement d'une éolienne.

Cette mise à niveau permettra de tester les roulements dans des conditions encore plus proches de l'application réelle.

Ainsi, pour réaliser la configuration requise, plusieurs éléments doivent être connectés ensemble.

- Les adaptateurs et le « bedframe » pour connecter le roulement à l'unité de chargement,

- L'adaptateur et l'adaptateur universel pour relier le « bedframe » à la fondation (universel pour être utilisé pour différents types de turbines).

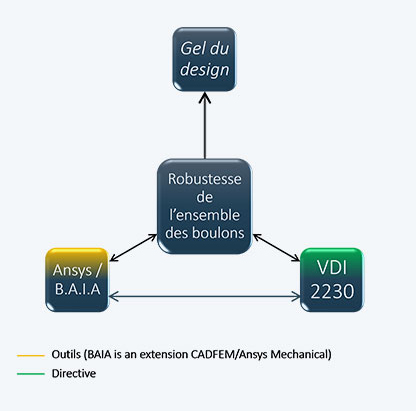

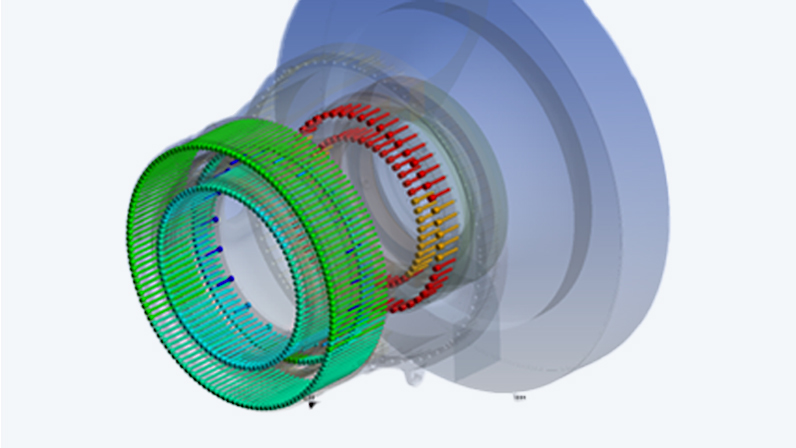

On remarque la présence de plusieurs ensembles boulonnés, grands par le nombre et la taille des boulons. Le gel de la conception nécessite une structure fiable et robuste, pour y parvenir, il faut notamment s’assurer de la résistance des boulons.

Ainsi, l'évaluation numérique va jouer un rôle majeur pour parvenir à la bonne configuration en toute confiance. De plus, la combinaison de ces évaluations analytiques avec une directive établie depuis longtemps, comme la VDI 2230, est encore plus utile. Pour cela, une approche combinée est suivie.

Il est donc important de se référer à la directive VDI 2230, qui a déjà fait ses preuves depuis longtemps. Cela permet de choisir en toute confiance la disposition des boulons (taille et nombre) ainsi que la précontrainte initiale. Cela nous aide également à choisir la meilleure méthode de serrage (précision et coût).

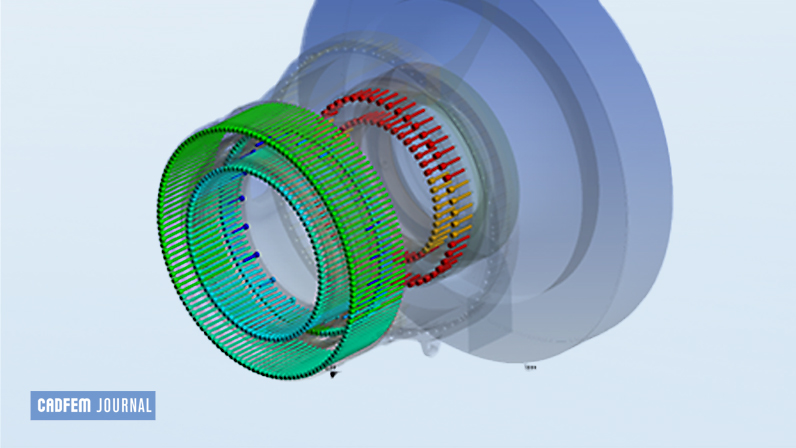

Et c’est l'utilisation de la simulation qui permet de développer un modèle intelligent et d'obtenir une évaluation globale de chacun des nombreux boulons contenus dans le modèle.

L'approche classique

Voici un résumé succinct de la manière d'aborder l'évaluation de la résistance des boulons, inspiré de la directive VDI 2230 puis vérifiée par des calculs numériques. Une fois la dimension du boulon arrêtée, il ne faut pas négliger sa longueur libre (entre l’engagement et l’écrou) en cas de flexion potentielle eu égard aux variations des cas de chargement. Puis il faut choisir une valeur initiale de précontrainte qui peut être fixée au FMzul de la directive VDI 2230 et ajustée en fonction des résultats attendus. L'objectif de cette approche est d'obtenir les forces et les moments agissant sur le boulon, afin de les convertir en facteurs de sécurité (via le niveau de contrainte). Il est recommandé de définir un modèle de classe 3 afin d’avoir la possibilité d’intégrer un potentiel fléchissement des boulons (facteur pénalisant pour leur résistance). Après calcul, il sera nécessaire d'extraire les charges de réaction autour de la tête du boulon pour les convertir en contraintes, comme le suggère la directive VDI 2230.

Il est important de mentionner que le moment agissant sur le boulon ne doit pas être négligé afin de déterminer de manière précise la contrainte dans le boulon. Cela doit être fait en créant un système de coordonnées sous-jacent à la surface de contact du boulon.

C'est l'approche préférée pour éviter les singularités de contrainte dues à la qualité du maillage/au contact sur le boulon : cela signifie que plus il y a de boulons, plus c'est fastidieux.

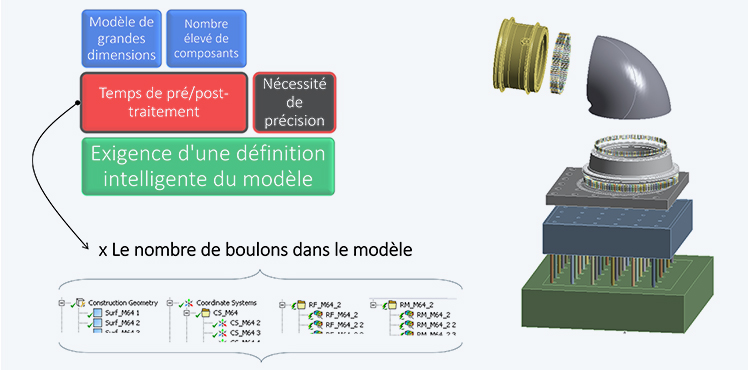

Disposer d'un modèle comportant de nombreux ensembles de boulons de grandes dimensions nécessite d'investir du temps pour définir et calibrer correctement le modèle. Pour obtenir une évaluation précise de la résistance des boulons, il ne suffit pas d'afficher la contrainte pour les différents boulons. Il est nécessaire d'obtenir, pour chaque boulon, la contrainte résultant de la force et du moment agissant sur lui, pour chaque cycle de charge donné.

Plus le nombre de boulons est élevé, plus il est fastidieux d'obtenir un modèle fonctionnel :

- Beaucoup de temps est nécessaire pour créer, pour chaque boulon, un système de coordonnées permettant de récupérer la force et le moment agissant sur le boulon.

- Beaucoup de temps est nécessaire pour créer la carte de sortie correspondante pour extraire les efforts de réaction : forces et moments

- Cette opération est répétitive et chronophage, et constitue une source potentielle d'erreurs.

Obtenir très rapidement un modèle fiable et fonctionnel grâce à Bolt Assessment inside Ansys

Une solution pour garder un modèle fiable et le rendre plus fonctionnel est de se servir du module Bolt Assessment inside Ansys, développé par CADFEM.

En effet, tout le travail de préparation des cartes d’entrée et de sortie (comme montré sur la figure 5), est automatisé par ce module. Cela représente un gain de temps formidable. Dans le modèle contenant plus de 400 boulons, on passe de plusieurs heures de préparation et d’extraction des résultats à seulement quelques minutes.

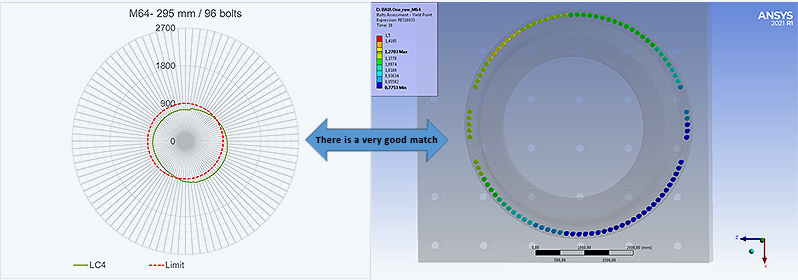

Deux représentations graphiques différentes : à gauche les résultats de contraintes obtenus avec la méthode décrite jusqu’à présent pour illustrer le coefficient statique de sécurité. A droite la représentation du coefficient de sécurité obtenue à l’aide du module BAiA.

On constate que les résultats sont similaires entre l'approche conventionnelle et le module BAiA. La différence majeure concerne donc le temps passé à créer le modèle et le temps de post-traitement des résultats. (voir La figure).

L’utilisation de BAiA procure une plus grande confiance et permet d’obtenir des résultats fiables avec une plus grande facilité. De plus, l'ensemble des facteurs de sécurité à disposition dans le module BAiA rend cet outil fiable, complet et précis, un complément numérique parfait lorsque le prototypage n'est pas possible.

Thierry Adane Project Engineer, Test Center SKF GroupCADFEM a été à l’écoute lorsque la problématique a été évoquée et a toute suite vu la pertinence du module BAiA pour nous aider. CADFEM a dispensé la formation nécessaire pour une bonne utilisation du module, en vue de résoudre notre problématique, et a été présent pour évaluer les premières utilisations et résultats.

CADFEM, un partenaire à long terme

Il faut des années pour acquérir de l'expérience et de l’assurance pour le développement et l’utilisation de tels bancs d’essai.

Aussi, en tant que jeune unité, pour construire les bancs d’essai en toute confiance, sans recourir à des prototypes qui seraient très longs et coûteux à produire (voire impossible à développer), nous sommes appuyés sur les outils numériques comme le module BAiA, permettant d’effectuer avec précision la vérification de la directive VDI 2230.

Ainsi, c’est la combinaison des outils numériques proposés par CADFEM avec la directive VDI 2230 qui nous permet de définir une construction robuste des assemblages boulonnés, de gagner du temps et de proposer beaucoup plus rapidement à nos clients des solutions éprouvées.

Ici, la relation avec CADFEM est la clé, pour s’assurer de la configuration logicielle la mieux adaptée, de disposer de formations concrètes et orientées sur nos cas pratiques et de disposer d’un support personnalisé et fiable. Cette relation de qualité et de confiance dont nous bénéficions nous permet de répondre dans les meilleures conditions de délais et de fiabilité aux exigences de nos clients.

SKF Gmbh Sven Wingquist Test Center

https://www.skf.com

Autheur: Thierry Adane

(SKF Gmbh Sven Wingquist Test Center )

Image de couverture :

Gauche: © Sven Wingquist Test Center

Droite: ©Sven Wingquist Test Center

Publié: Décembre, 2023