Schnell und digital zum Schraubennachweis nach VDI 2230

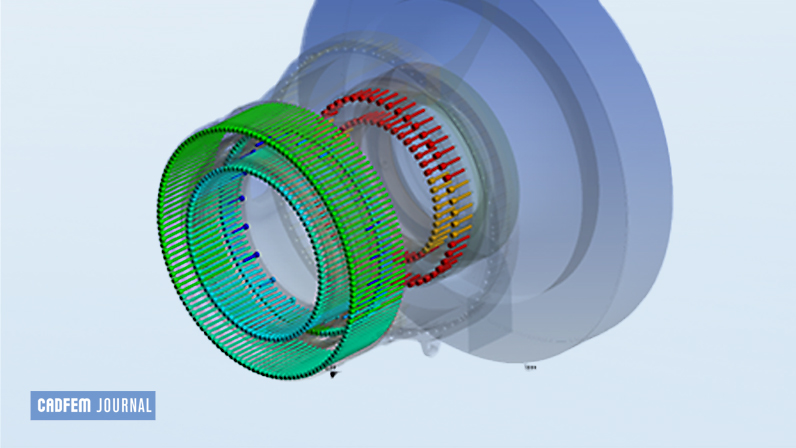

Bei der Entwicklung und Auslegung von Prüfständen für Großlager setzen die Ingenieure von SKF auf moderne Simulationstechnologie. Genutzt werden Ansys Mechanical und das Spezialtool Bolt Assessment inside Ansys (BAiA) von CADFEM. Konform zur VDI Richtline 2230 werden mit BAiA sowohl die Auswahl als auch die Montage der vielen Schraubverbindungen beschleunigt und optimiert. Sie sind für die Robustheit der Prüfstände von großer Bedeutung.

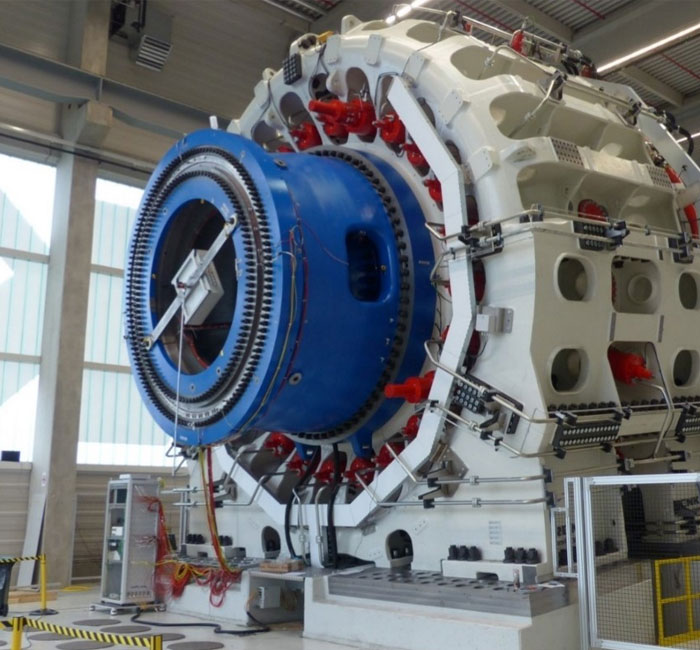

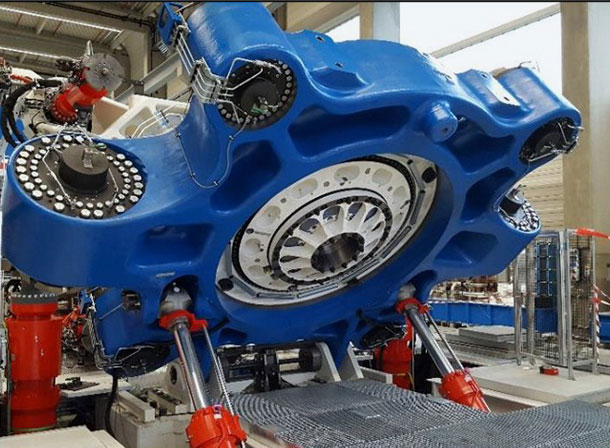

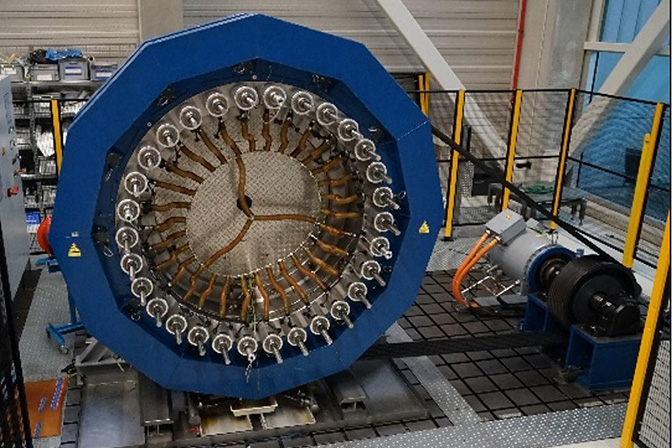

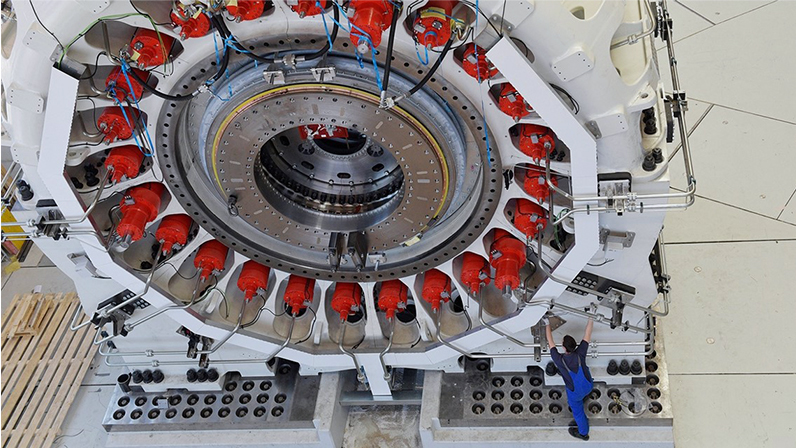

Mit dem nach dem Firmengründer benannten Sven Wingquist Test Center betreibt SKF in Schweinfurt das weltweit leistungsfähigste Prüfzentrum für Großlager. Solche hochdimensionierten Lagersysteme werden in Branchen wie der Windkraft, der Metallindustrie oder in Zementwerken eingesetzt. Die Prüfstände, die von SKF nicht nur betrieben, sondern auch selbst entwickelt werden, dienen vor allem zur präzisen Validierung der Großlager entsprechend der Kundenspezifikationen. Aber nicht nur: Sie dienen auch der Gewinnung völlig neuer Erkenntnisse zum Lagerverhalten, weil es unter sehr realitätsnahen Extrembedingungen untersucht werden kann.

Die Prüfstände im SKF Sven Wingquist Test Center

Die großen Prüfstände im SKF Sven Wingquist Test Center in Schweinfurt ermöglichen die Durchführung von Tests unter verschiedensten Bedingungen:

- Nieder- und Hochgeschwindigkeitsszenarien (im Verhältnis zur Lagergröße).

- Szenarien mit radialen, axialen und kombinierten Belastungsarten, von Biegemomenten bis zu hohen Amplituden, je nach den Anforderungen der Lageranwendung.

- Dynamische Belastungsszenarien mit verschiedenen Frequenzvariationen, die typisch für große Strukturen sind.

An jedem dieser Prüfstände muss eine große Anzahl unterschiedlicher Schraubverbindungen getestet werden können, das Spektrum reicht von M24 bis M160.

Die Prüfstände werden alle hinsichtlich Temperatur und Vibration überwacht. Die Lager selbst werden mit Sensoren in den Wälzkörpern ausgestattet, um die Belastungswirkungen und andere kinematische Variationen zu beobachten. Während der Testphasen, aber auch im Nachgang, wird eine große Menge an Daten gewonnen, die in der Analyse genutzt werden kann.

Die im Prüfzentrum ermittelten Ergebnisse als Ausgangspunkt für:

- Die Zusammenführung von Grundlagenforschung (SKF Research, Technology and Development Center) und Verifikation durch interne Tests und Feldversuche (z. B. Sensorrolle, neue Materialien, Schmierung usw.).

- Die Entwicklung digitaler Zwillinge durch Kalibrierung interner Berechnungstools. Das Spektrum der hauseigenen Software reicht von Tools zur Vorhersage der Lagerlebensdauer (Mikrophänomene) bis hin zu Mehrkörpersystemen, die das Zusammenspiel von Lagern und Umgebung abbilden (Makrophänomene).

Sicherheit und Zuverlässigkeit haben höchste Priorität

Bei der Auswertung von Daten zu wichtigen Parametern von Lagern und Komponenten muss gewährleistet sein, dass die Anlagen robust und ihre Messewerte absolut zuverlässig sind. Sie müssen schließlich den hohen und dynamischen Belastungen standhalten, die bei schweren rotierenden Maschinen auftreten. Unter anderem geht es dabei um die Zuverlässigkeit einer Vielzahl an großen Schraubverbindungen. Ihre korrekte Montage und die Robustheit aller Komponenten ist bei den Prüfvorgängen essenziell.

Nachweise von Schraubenverbindungen: Die besonderen Herausforderungen bei Großlagern

Nachweise zur Robustheit von Schraubverbindungen sind speziell bei Großanlagen nicht trivial. Hinzu kommt: Angesichts der Dimensionen, die solche Prüfstände haben, ist eine klassische Vorgehensweise mit Prototypen praktisch unmöglich. Der Weg zur optimalen und verlässlichen Konfiguration führt daher über eine digitalisierte Nachweiserbringung. Bewährt hat sich dabei die Kombination aus analytischen Bewertungen und der anerkannten Richtlinie VDI 2230 für Schraubverbindungen. Die Herausforderung für die Ingenieure von SKF ist trotzdem enorm, denn die Modelle müssen nicht nur genau sein, sondern oftmals auch in sehr engen Zeitfenstern vorliegen.

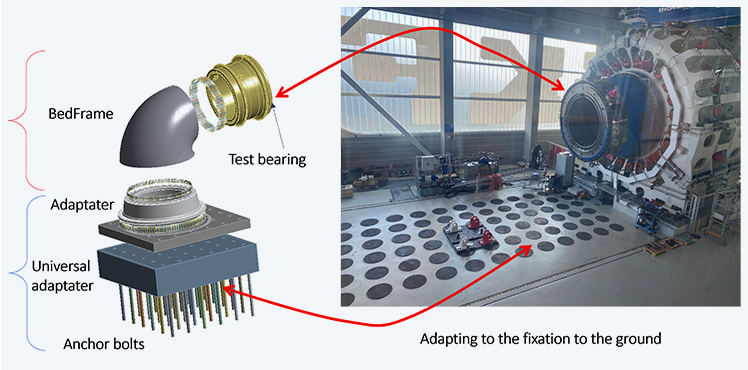

Beispiel aus der MSTR-Prüfstandentwicklung

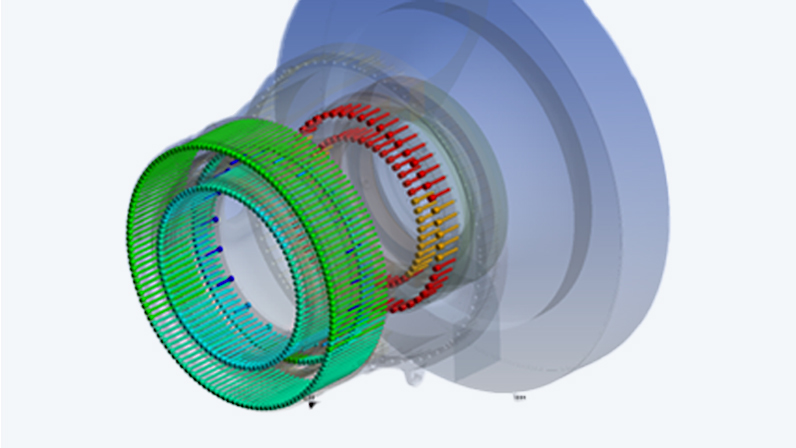

Ein Beispiel aus der laufenden Entwicklung des MSTR-Prüfstandes mit seinen zahlreichen verschraubten Baugruppen veranschaulicht die Herausforderungen: Konkret geht es um die Übertragung der am Prüfstand aufgebrachten Last auf die Struktur (einer Windkraftanlage).

Den Prüfstand kann man sich als Nabe und Flügel vorstellen, die die Kraft des Windes aufnehmen und ihrerseits Lasten auf das Hauptwellenlager erzeugen. Dieses Aggregat wird mit einem Teil des Antriebssystems der Windkraftanlage verbunden. In dieser Konstellation können die Lager unter Bedingungen getestet werden, die denen im tatsächlichen Betrieb sehr ähnlich sind.

Um die gewünschte Konfiguration zu erreichen, müssen mehrere Elemente miteinander verbunden sein:

- Der Adapter und der Grundrahmen, um das Lager mit der Belastungseinheit zu verbinden.

- Der Adapter und der Universaladapter, um den Grundrahmen mit dem Fundament zu verbinden (und dies universell, damit verschiedene Turbinentypen verwendet werden können).

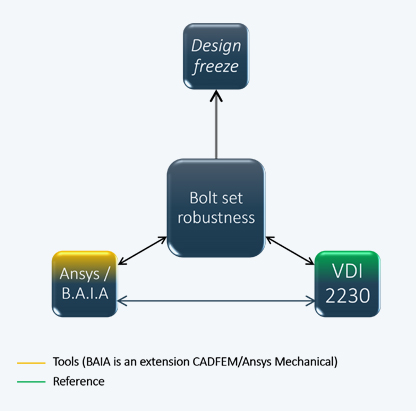

Es geht hier um mehrere verschraubte Baugruppen, bei denen sehr viele und sehr große Schrauben eingesetzt werden. Das optimale Design erfordert eine zuverlässige und robuste Struktur, bei der es auf die Festigkeit der Schrauben ankommt. Bei der Überprüfung kommen numerische Analysen ins Spiel, deren Effizienz durch die Kombination mit der etablierten Richtlinie VDI 2230 für Schraubverbindungen weiter gesteigert wird. Genau dieser kombinierte Ansatz wird hier verfolgt.

Über die VDI 2230 kann die Schraubenanordnung (Größe und Anzahl) und die Vorspannung zuverlässig ausgewählt werden. Sie hilft darüber hinaus bei der Wahl der optimalen Anzugsmethode (hinsichtlich Präzision und Kosten).

Simulation hilft bei der Entwicklung eines intelligenten Modells, das eine Gesamtbeurteilung über die vielen im Modell enthaltenen Schrauben hinweg ermöglicht.

Die klassische Vorgehensweise

Die herkömmliche Herangehensweise zur Bewertung der Schraubenfestigkeit nach VDI 2230 Richtlinie mit anschließender Verifizierung durch numerische Berechnungen lässt sich wie folgt zusammenfassen:

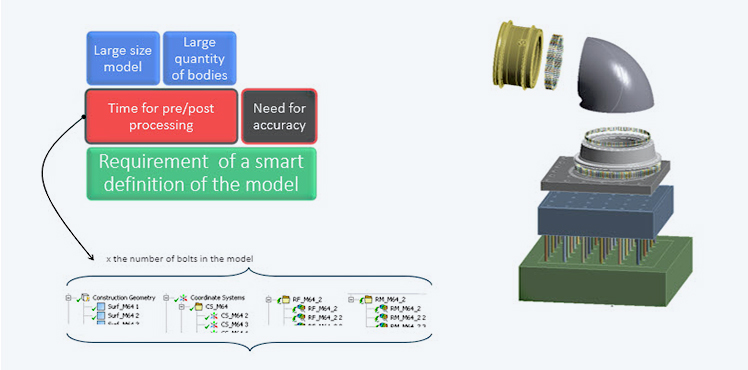

Aufgrund der unterschiedlichen Lastfälle muss neben der Bestimmung der Schraubengröße auch ihre freie Länge (zwischen dem Eingriff und der Mutter) für den Fall einer Biegung im Blick behalten werden. Es wird ein Anfangswert für die Vorspannung festgelegt, der zunächst auf die zulässige Montagevorspannkraft „FMzul“ der VDI 2230 eingestellt und entsprechend den erwarteten Ergebnissen angepasst werden kann. Es gilt, die auf die Schraube wirkenden Kräfte und Momente zu ermitteln, um sie unter Verwendung des Spannungsniveaus in Sicherheitsfaktoren umzuwandeln. Dabei wird empfohlen, ein Modell der Klasse 3 zu definieren, um die mögliche Durchbiegung der Schraube zu berücksichtigen (ein Faktor, der die Festigkeit der Schraube verringert). Nach der Berechnung müssen die Reaktionslasten um den Schraubenkopf extrahiert und in Spannungen umgerechnet werden. Dieses Vorgehen wird auch in der VDI-Richtlinie 2230 vorgeschlagen.

Um die Spannung in der Schraube genau zu bestimmen, darf das auf die Schraube wirkende Moment nicht vernachlässigt werden. Dazu muss ein Koordinatensystem erstellt werden, das unter der Schraubenkontaktfläche liegt. Dies ist der bevorzugte Ansatz, um Spannungssingularitäten aufgrund der Netzqualität/des Kontakts an der Schraube zu vermeiden, was bedeutet, dass der Aufwand mit der Anzahl an Schrauben steigt.

Ein Modell mit vielen großen Schraubensätzen ist zeitaufwändig im Hinblick auf die korrekte Definition und Kalibrierung. Um eine genaue Bewertung der Schraubenfestigkeit zu erhalten, reicht es nicht aus, einfach die Spannung für die einzelnen Schrauben anzuzeigen. Denn für jede Schraube muss die Spannung, die sich aus der wirkenden Kraft und dem Moment ergibt, für jeden relevanten Lastzyklus bestimmt werden.

Je größer die Anzahl der Schrauben ist, desto länger dauert es, bis ein funktionierendes Modell vorliegt:

- Die Erstellung eines Koordinatensystems für jede Schraube, mit dem die wirkenden Kräfte und Momente bestimmt werden können, ist zeitaufwändig.

- Auch die Erstellung der entsprechenden Ausgabekarte zur Extraktion von Reaktionskräften und Momenten ist zeitaufwändig.

- Weil sich diese Vorgänge wiederholen, bergen sie zudem ein hohes Fehlerpotenzial.

Mit Bolt Assessment inside Ansys schnell zum zuverlässigen Modell

Die Lösung, um in erheblich kürzerer Zeit ein zuverlässig funktionierendes Modell zu erhalten, ist die Verwendung der Ansys-Extension Bolt Assessment inside Ansys (BAiA). In diesem von CADFEM speziell für die Nutzung in Ansys entwickelten Software-Werkzeug sind alle Arbeitsschritte zur Erstellung von Eingabe- und Ausgabekarten (siehe vorherige Abbildung) automatisiert. So wird ohne Qualitätsverlust viel Zeit eingespart: Bei einem Modell mit über 400 Schrauben wird der Zeitaufwand für die Vorbereitung und Extraktion der Ergebnisse von bisher mehreren Stunden auf wenige Minuten komprimiert.

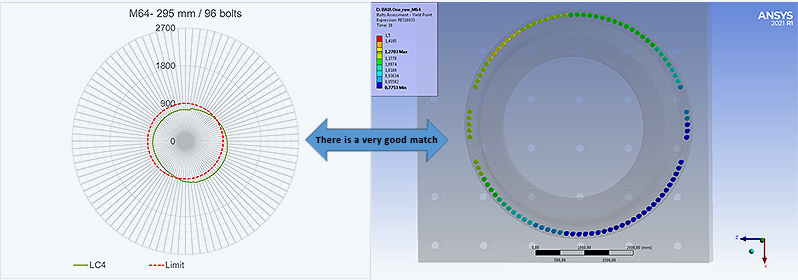

Die folgenden Grafiken zeigen die Spannungsergebnisse, die mit der bisherigen Methode zur Veranschaulichung des statischen Sicherheitskoeffizienten erzielt wurden (links) sowie den mit BAiA ermittelten Sicherheitsbeiwert (rechts). Man sieht: Die Ergebnisse sind vergleichbar. Der große Unterschied ist der Zeitaufwand, der für die Erstellung des Modells und die Nachbearbeitung der Ergebnisse notwendig war.

Die Verwendung von BAiA gibt mehr Sicherheit und erleichtert die Ermittlung zuverlässiger Ergebnisse. Darüber hinaus machen alle in BAiA enthaltenen Sicherheitsfaktoren dieses Werkzeug zuverlässig, vollständig und präzise. BAiA ist eine perfekte digitale Option, wenn die Herstellung von Prototypen nicht möglich ist.

Thierry Adane Project Engineer, Test Center SKF GroupCADFEM hörte aufmerksam zu, als das Problem angesprochen wurde, und erkannte sofort die Relevanz des Einsatzes von BAiA, um uns zu helfen. Sie boten uns die notwendigen Schulungen zur effektiven Lösung unserer Aufgabe und waren zur Stelle, um die erste Nutzung und die ersten Ergebnisse zu bewerten.

CADFEM ein langfristiger Partner

Es dauert Jahre, bis man Erfahrung und Vertrauen in die Entwicklung und Verwendung solcher Prüfstände gewinnt. Als junge Einheit verlässt sich das SKF-Team auf digitale Werkzeuge wie BAiA, um Prüfstände sicher zu bauen, ohne auf zeit- und kostenaufwändige Prototypen zurückgreifen zu müssen. So kann die Konformität mit der Richtlinie VDI 2230 genau überprüft werden.

Es ist die Kombination aus den digitalen Werkzeugen von CADFEM und der Richtlinie VDI 2230, die es SKF ermöglicht, eine robuste Konstruktion für verschraubte Baugruppen zu definieren, Zeit zu sparen und Kunden viel schneller bewährte Lösungen anzubieten.

Die Zusammenarbeit mit CADFEM ist der Schlüssel zur Sicherstellung einer optimalen Softwarekonfiguration, praxisnaher fallbezogener Schulungen und einer persönlichen Betreuung. Diese Qualitäts- und Vertrauensbeziehung hilft den SKF-Ingenieuren, die Anforderungen ihrer Kunden so schnell und zuverlässig wie möglich zu erfüllen.

SKF Gmbh Sven Wingquist Test Center

https://www.skf.com

Autor: Thierry Adane

(SKF Gmbh Sven Wingquist Test Center)

Titelbilder:

Rechts: ©Sven Wingquist Test Center

Links: ©Sven Wingquist Test Center

Veröffentlicht: Dezember, 2023