Immer schön im Rahmen bleiben

Die Strama-MPS Maschinenbau GmbH & Co. KG ist ein Sondermaschinen- und Anlagenbauer mit Fokus auf die Automobil- und Automobilzuliefererindustrie. Seit über 75 Jahren werden in Straubing passgenaue Lösungen und Baugruppen erzeugt. Ein führender Automobilhersteller wandte sich an das Team von Strama-MPS mit der Aufgabe, einen Spannrahmen für Karosserieteile zu konzipieren. Die Werkzeugvorrichtung ist Teil einer automatisierten Prototypenanlage, an der auch Roboter zum Einsatz kommen. CADFEM übernahm die Entwicklung eines Programms zur einfachen Auslegung der Rahmenkonstruktion mittels Simulation.

Spannvorrichtung Horizontalwender

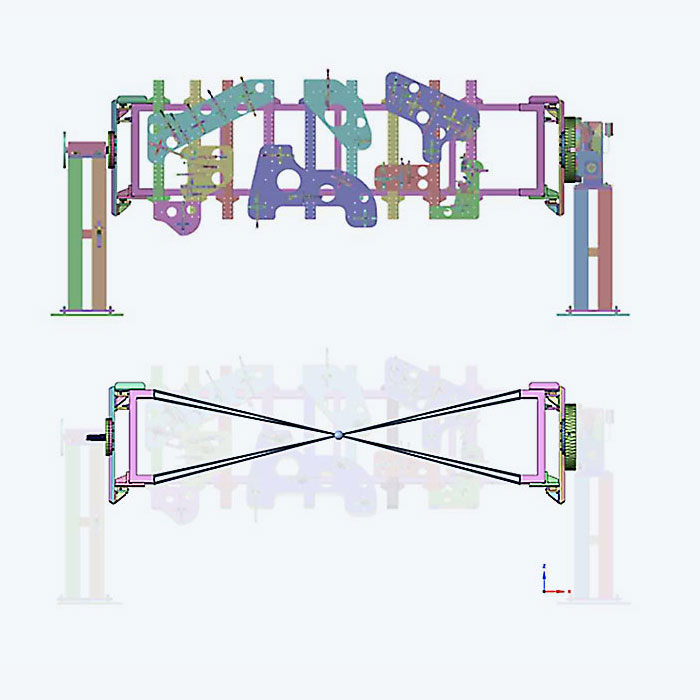

Außergewöhnlich an der Spannvorrichtung sind die großen Dimensionen, die Schwenkbarkeit und die erhebliche Bandbreite an Bestückungsvarianten mit unterschiedlichsten Teilen. Der Spannrahmen ist beidseitig an einer Standvorrichtung mit einer 180° Schwenkachse befestigt.

Auf dem Rahmen lassen sich sowohl auf der Vorder- als auch auf der Rückseite Spannplatten mit Spannhebeln montieren. Diese fassen die diversen Karosserieteile, um sie der Bearbeitung und Montage mit horizontalen Wendebewegungen besser zugänglich machen zu können. Je nach Konfiguration der aufgespannten Teile verändert sich das Gewicht und der Schwerpunkt sogar noch während des Bearbeitungsprozesses. Gleichzeitig ist das Ziel, die Kapazität des Wenderahmens maximal auszunutzen. Diese Flexibilität in der Anwendung stellte die Entwickler von Strama-MPS vor eine große Herausforderung in Bezug auf die Auslegung der Festigkeit des Rahmens.

Strama-MPS entwickelte die Spannvorrichtung zur Produktionsautomatisierung für eine Prototypenzelle bei einer Automobilfirma. Deshalb müssen mehrmals jährlich die Vorrichtungen, je nach Fahrzeugmodel, getauscht werden. Die Konstruktionsmitarbeiter entscheiden dann, was auf dem Horizontalwender fixiert werden soll. Neue Vorrichtungen bedeuten wiederum veränderte Belastungen für den Wender und erfordern aktuelle Berechnungen zur Ermittlung der Belastungsgrenze. In der Regel müsste nun ein Berechnungsingenieur die jeweilige Aufspannsituation prüfen und freigeben. Ein Aufwand, der in Anbetracht der hohen Varianzen, den Rahmen zeitlich und wirtschaftlich förmlich sprengt.

Strama-MPS entwickelt Sondermaschinen, Anlagen und Komplettlösungen für die Fertigung, Montage und Prüfung von komplexen technischen Bauteilen und Produkten. Als Einmannbetrieb 1946 gegründet, hat sich Strama-MPS heute zu einem herausragenden Technologieführer in der Automobil- und Automobilzulieferindustrie entwickelt mit weltweit über 1600 Mitarbeitern.

Einfach zu bedienende Berechnungsapp

Deshalb wandten sich die Verantwortlichen bei Strama-MPS an CADFEM, denn neben der Aufwandsreduzierung stand die Gewährleistung der Prozesssicherheit im Vordergrund. Die Spezialisten für Simulation schlugen vor, zunächst mit der bewährten Ansys Software die Situation eingehend zu analysieren, um anschließend auf dieser Basis ein einfach zu bedienendes Programm zu erstellen, das die notwendige Sicherheit gibt.

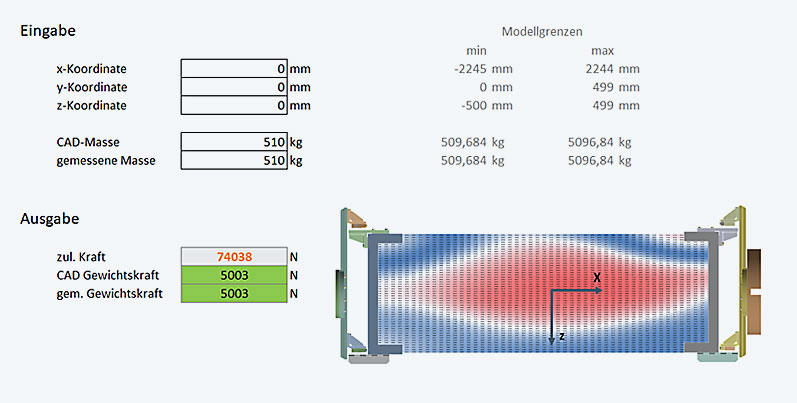

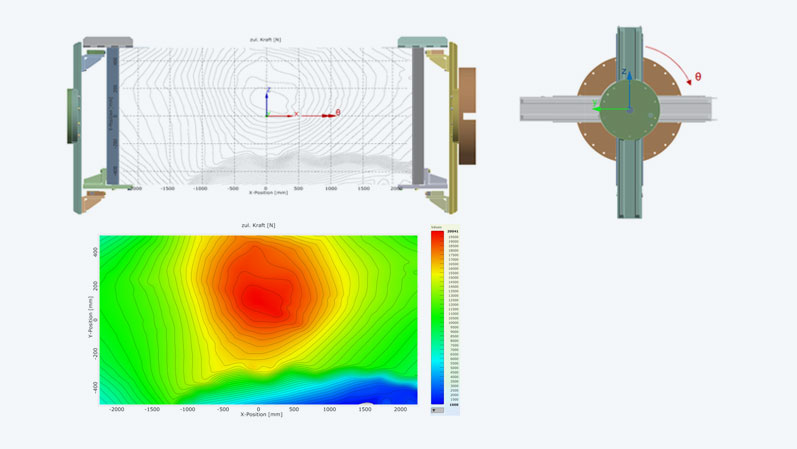

Aus Sicht der Konstruktion ist dieses Programm lediglich eine Eingabemaske, in der der für den Wenderahmen geplante Gesamtschwerpunkt eingetragen wird. Der Konstruierende erhält dann sofort eine farbcodebasierende Rückmeldung aus der App, ob die geplante Bestückung die Belastungsgrenzen für den Rahmen einhält oder nicht. Schneller, einfacher und sicherer lässt sich eine Analyse bei bester Nachverfolgbarkeit kaum durchführen.

Maximilian Brunner, Project Manager BU Body in White, Strama-MPS Maschinenbau GmbH & Co. KGDank der von CADFEM generierten Heatmap-App ist die Konstruktionsabteilung unseres Kunden in der Lage, auf einfache Weise direkt im CAD zu überprüfen, ob der Horizontalwender für die neuen Vorrichtungen entsprechend ausgelegt ist. Das hat dem Sportwagenhersteller einen enormen zeitlichen und finanziellen Vorteil verschafft.

Komplexer Weg zur Simulation

Was in der Bedienung so einfach ist, erforderte im Hintergrund beachtliches Fachwissen. Ein Grund ist die enorme Komplexität der ausschlaggebenden Parameter. Die Simulationsexperten verringerten infolgedessen im ersten Schritt den Berechnungsaufwand auf die wesentlichen Punkte im Modell, ohne die Aussagekraft zu schwächen. Des Weiteren liegt der Fokus der Simulation auf der Festigkeit des Rahmens und nicht auf den Spannvorrichtungen sowie den aufgespannten Bauteilen. Ergo konnten diese innerhalb der Simulation mit einem simplen Massenpunkt abgebildet werden.

Dies hat den Vorteil, dass man mit einem reduzierten Modell arbeiten kann, in dem nur noch Teilbereiche des Rahmens sowie die Anschlussstellen bis hin zu den Lagern untersucht werden müssen. Die Lager selbst waren nicht gefordert. Vielmehr stand die Frage nach einem Versagen der Verbindungselemente der Rahmenkonstruktion im Mittelpunkt, mit den entsprechenden Bolzen, Verschraubungen und Verschweißungen gemäß den unterschiedlichen Schwerpunktlagen und Winkelstellungen.

CADFEM-Tools zielführend

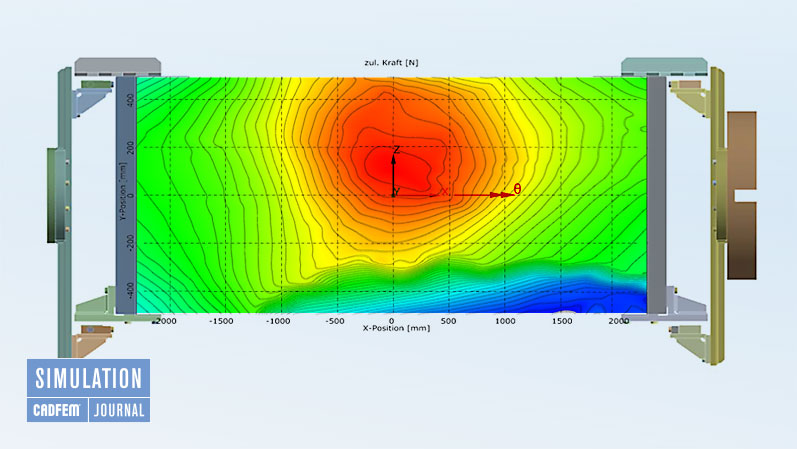

CADFEM entwickelte bereits vor Jahren speziell für die Simulation von Schweißnähten und Schrauben zwei Software-Werkzeuge, die hier wertvolle Dienste verrichten: „FKM inside Ansys“ basiert auf der FKM-Richtlinie und bewertet Schweißnähte sowie ungeschweißte Bauteile. „Bolt Assessment inside Ansys“ bewertet Schrauben nach VDI 2230. Für die Gesamtbewertung des Wenderahmens sind mit den CADFEM-Tools zwei getrennte Simulationen vorgenommen worden für ca. 50 Schrauben und 70 Schweißnähte, die je nach Kippwinkel und Bestückung unterschiedlich belastet werden. Jeder kennt die Darstellung einer typischen FEM-Berechnung am Modell mit Farbverläufen. In diesem Fall würden sich ungefähr 400 solcher Abbildungen überlagern, weshalb auf die Darstellung in Form einer sogenannten „Heatmap“ zurückgegriffen wurde. Diese Übersichtskarte vermittelt sehr anschaulich die kritischen oder „heißen“ Zonen in einem Koordinatensystem in Abhängigkeit des Winkels und der Kraft

Die Dimensionierung eines Bauteils oder einer Schweißnaht lässt sich bereits in der Konstruktionsphase überprüfen. Mit CADFEM „FKM inside Ansys“ wird ein automatisierter Betriebs- oder Dauerfestigkeitsnachweis für mechanisch beanspruchte Bauteile nach FKM-Richtlinie in kürzester Zeit ermöglicht. Die abschließende Berichtserstellung umfasst die vollständige Darstellung verwendeter Nachweisparameter.

Geschickte Kombination für Simulationsmodell

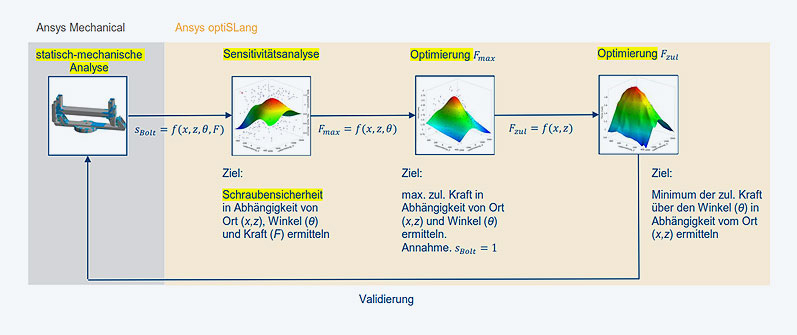

Die ganze Erfahrung der CADFEM-Experten zeigt sich im Aufbau des Simulationsmodells und in der geschickten Kombination von CADFEM- und Ansys-Software. Es galt die simple Aussage „Hält oder hält nicht“ zu treffen, obwohl die Struktur ein starkes nichtlineares Verhalten aufzeigt mit einer schier unendlichen Anzahl von Parametern. Deshalb war eine Optimierung mit Metamodellen notwendig, um wieder in den endlichen Bereich zu gelangen.

Die Modellvorbereitung in Bezug auf die geeigneten 3D-CAD-Daten übernimmt Ansys Space Claim. Die statisch-mechanische Analyse sowie die Validierung des Wenderahmendesigns erfolgt in Ansys Mechanical. Für die Auswertung und Festigkeitsnachweise kommt ANSYS Pre/Post in Verbindung mit CADFEM „FKM inside Ansys“ und CADFEM „Bolt Assessment inside Ansys“ zum Einsatz. Die entscheidende Optimierung und die Aussagen zur Sensitivität wird mit Ansys optiSLang Version getroffen.

Schrauben verbinden Bauteile und müssen ihren Belastungen verlässlich standhalten. In der Regel über lange Zeit und mit wechselnden Belastungen. CADFEM „Bolt Assessment inside Ansys“ bewertet sämtliche Lastfälle und findet kritische Belastungen in den Schraubenverbindungen. Berechnung und Nachweis erfolgt automatisiert, schnell und komfortabel gemäß VDI 2230.

Fünf Dimensionen, ein Ergebnis

Der Verwendung von Ansys optiSLang ist es auch zu verdanken, dass während der Berechnung fünf Dimensionen berücksichtigt werden konnten, die dann im Ergebnis wieder auf drei heruntergebrochen wurden. Zu den fünf Dimensionen zählen die x- und die y-Richtung sowie der Drehwinkel. Die vierte Dimension in der Berechnung ist der Betrag der aufgebrachten Kraft, ergänzt von der fünften Dimension, die den Auslastungsgrad der Struktur in Prozent wiedergibt. Im Ergebnis erhält der Anwender dann die zulässige Kraft in Abhängigkeit der zwei Dimensionen x und y, bei der die Struktur maximal belastet ist.

Prozesssicherheit und Optimierung gelungen

Mit Hilfe dieses Simulationsmodells gelang die Ermittlung der maximal zulässigen Belastung in Abhängigkeit des wechselnden Lastangriffspunktes. Die Vielzahl der Ergebnisse sind in der übersichtlichen Heatmap optisch schnell zu erfassen. Die Einzelwerte des Koordinatensystems wurden in einer CSV-Datei in MS-Excel schreibgeschützt hinterlegt, welche wiederum als Grundlage für die Eingabemaske der Konstruktionsapp dient. Für Strama-MPS eine gelungene Umsetzung der Anforderung, eine komplexe Simulation mit CADFEM-Unterstützung Anwendern einfach zugänglich zu machen.

Außerdem wurden wertvolle Erkenntnisse zur Optimierung gewonnen, denn das Simulationsmodell ergab eine maximal zulässige Belastung der bisherigen Struktur von 2043 kg an seiner stärksten Stelle. Über zusätzliche Schrauben oder auch Schweißverbindungen ließe sich sogar das Ziel einer maximalen Tragfähigkeit von 3000 kg erreichen. Die Ergebnisse zeigen einmal mehr, wie hilfreich und verlässlich richtig angewandte Simulation im Produktentstehungsprozess ist. Dabei muss man noch nicht einmal selbst Profi sein, um Simulation professionell anzuwenden. CADFEM stellt seine ganze Erfahrung zur Verfügung bei der Erschließung von Simulation als eine der reichhaltigsten Quellen zur Effizienzsteigerung in Entwicklung und Konstruktion. Strama-MPS ist ein gutes Beispiel dafür, wie Sicherheit und Kosten dank CADFEM immer schön im Rahmen bleiben.

Strama-MPS Maschinenbau GmbH & Co. KG

Maximilian Brunner

www.strama-mps.de

Autor: Thomas Löffler (freier Redakteur)

Bilder: © Strama MPS

Veröffentlicht: Oktober 2022