Mit Highspeed zum Flaschen-Design

Durch Simulation hat es die Krones AG geschafft, Form und Wanddicke von PET-Flaschen so zu optimieren, dass sie stabiler und länger haltbar sind, ohne auf individuelle Designs verzichten zu müssen. Gleichzeitig wird ein wesentlicher Anteil an wertvollen Kunststoff-Ressourcen eingespart. Ein Gewinn für Unternehmen und Umwelt.

Gemäß dem Krones Slogan „We do more.“ geben sich die Verantwortlichen bei Krones mit dem Erreichten aber nicht zufrieden. Gemeinsam mit CADFEM wurde eine Automatisierungslösung entwickelt, die es ermöglicht, die Durchführung komplexer FEM-Berechnungen einem großen Anwenderkreis weltweit zugänglich zu machen.

„Unser Ziel war es, die Blasversuche durch den Einsatz eines digitalen Flaschendesigners erheblich zu reduzieren“, erläutert Ulrich Lappe, Head of PET Pack Design and Application bei Krones. „Wenn ein Teil der Iterationsschleifen im Labor überflüssig wird, sparen wir nicht nur Geld sondern auch Zeit, die wir für zusätzliche Aufträge nutzen können. Denn anhand der Simulationsergebnisse können schon grundlegende Optimierungen beim Behälterdesign erfolgen, bevor eine erste Blasform gefertigt wird.“

Ein fester Bestandteil der Entwicklung

Simulation ist bei Krones schon seit Jahrzehnten fester Bestandteil der Produktentwicklung, sowohl bei der Neuentwicklung als auch bei der Weiterentwicklung und Optimierung von bestehenden Produkten. „Jedoch sind die Anforderungen stetig gestiegen, so dass wir heute auf dem Weg von physischen zu digitalen Bemusterungen sind“, erklärt Thomas Albrecht, der bei Krones die Abteilung CRD Analytics and Simulations leitet. „Wenn wir das Verhalten der Flasche mit Simulationen voraussagen können, sind wir in der Lage, sie nachhaltiger, schneller und effizienter zu produzieren, abzufüllen und zu transportieren.“

Dazu muss der gesamte Lebenszyklus einer Flasche betrachtet werden. Angefangen beim Streckblasprozess muss der Behälter anschließend mehrere Maschinenkomponenten durchlaufen. Beim Befüllen und Etikettieren werden die Flaschen mit hohen Drücken beaufschlagt. Aber auch bei der Lagerung und beim Transport von leeren und gefüllten Flaschen sind sie Belastungen ausgesetzt, die bei der Auslegung berücksichtigt werden müssen. Letztendlich ist die Haptik und Optik der Flasche für den Endkunden ein ebenso wichtiges Kriterium für die Flaschenauslegung.

Ulrich Lappe, Head of PET Pack Design and ApplicationJeder Prototyp, den wir aufgrund der Simulation weniger bauen und prüfen müssen, reduziert die direkten Kosten erheblich. Denn eine Schleife in der realen Abmusterung kostet einige tausend Euro. Nicht eingerechnet sind die Erträge, die uns entgehen, da wir einen anderen Auftrag aufgrund der zeitlichen Auslastung vielleicht nicht annehmen können.

Den Kunden bestmöglich beraten

„Eine PET-Flasche verhält sich anders als eine Glasflasche, eben nicht wie ein Starrkörper“, betont Maximilian Braun, der das hier dargestellte Automatisierungsprojekt des Simulationsprozesses betreut. „Eine 0,5l Einweg PET-Flasche wiegt wesentlich weniger als eine Glasflasche gleichen Volumens. Trotzdem müssen alle Anforderungen an die Stabilität oder von der kompletten Verarbeitungslinie erfüllt werden. Deshalb nutzen wir die Simulation auch, um Flaschenvarianten miteinander zu vergleichen. So können wir sicher sein, dass wir unsere Designteams und unsere Kunden bestmöglich beraten. Sie erhalten nicht nur einen gutaussehenden Behälter, sondern auch ein funktional einwandfreies Produkt.“

Um den Aufwand für die Simulationen weiter zu reduzieren und diese insgesamt einfacher handhabbar zu machen, hat Krones ein Projekt zur Standardisierung und Automatisierung der Prozesse ausgeschrieben. „Von den drei Anbietern, die sich an der Ausschreibung beteiligten, hat sich CADFEM besonders hervorgetan“, berichtet Thomas Albrecht „Aufgrund der langjährigen Zusammenarbeit und der geleisteten Voruntersuchungen waren wir zuversichtlich, zusammen mit CADFEM eine maßgeschneiderte Lösung zu erhalten.“

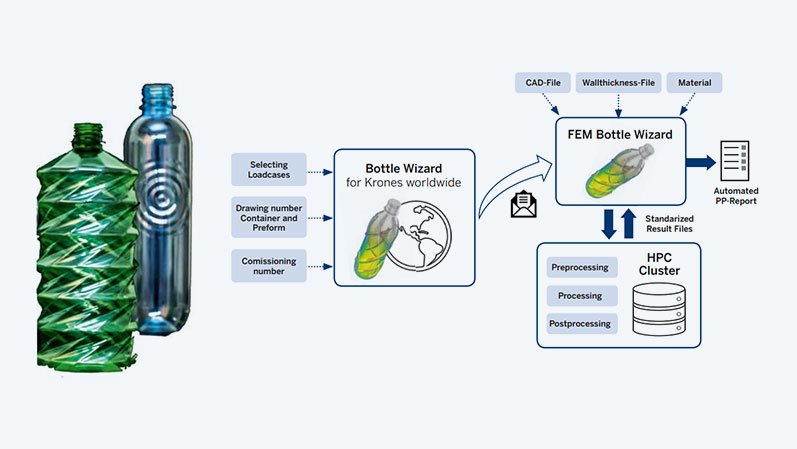

Das Projekt mit CADFEM – der FEM-Bottle-Wizard – umfasste einen Systemwechsel zu Ansys Workbench, um mit ACT (Application Customization Toolkit) eine vollautomatische FE-Prozesskette mit Preprocessing, Berechnung und Postprocessing zu gestalten. Die Standardisierung und Automatisierung der Simulation schaffte einen geordneten Informationsfluss inklusive einer Verknüpfung mit dem SAP-System. „Über das CAD-Modell legen wir fest, welche Flasche simuliert werden soll“, erklärt Maximilian Braun. „Ebenso werden Materialdaten und die Wanddickenverteilung definiert. Dann sind noch die zu untersuchenden Lastfälle anzugeben sowie eine Kommissions- oder Auftragsnummer im Anforderungsformular, um den Automatismus zu starten.“

Thomas Albrecht, Head of CRD Analytics and SimulationsWir, die Simulationsexperten von Krones, haben uns zusammen mit CADFEM Gedanken über die Berechnungsmethodik gemacht und ein detailliertes Konzept für die Anwendung in der Fachabteilung ausgearbeitet. Dieses diente dann als Grundlage für die Automatisierung, die von CADFEM wunschgerecht umgesetzt wurde.

Standardisierung und Automatisierung

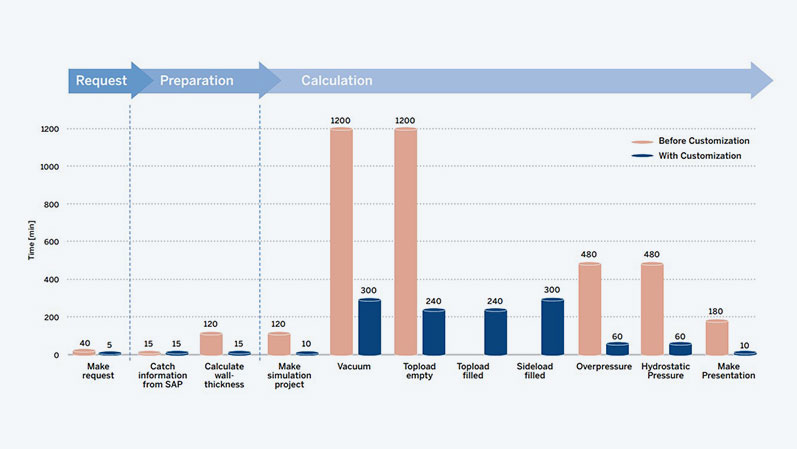

Bisher sind sechs Lastfälle implementiert: Topload-empty und Topload-filled als Stapellastfälle, Sideload-filled, hydrostatische Druck-, Überdruck- und die Vakuumsimulation. Diese simulieren das Verhalten auf Transportbändern, in Verarbeitungsmaschinen sowie die Haptik für den Endverbraucher. Mit dem neuen Wizard sind die Anforderungen in 5 statt früher 40 Minuten festgelegt. Auch der Aufbau eines Simulationsprojektes ist in nur 10 Minuten erledigt. Die einfache Bedienung beruht darauf, dass der Nutzer anhand des Strukturbaums durch den Prozess geführt wird. Die Schnelligkeit ergibt sich einerseits durch den hohen Grad der Automatisierung und andererseits durch die Berechnungen im Cluster.

Außerdem sind die Ergebnisse in Form eines einheitlichen, automatisch erstellten Berichtes schnell verfügbar. Werden sämtliche Berechnungen benötigt, lassen sie sich heute innerhalb von 24 Std durchführen, was früher mehrere Tage gedauert hat. Mit der Bereitstellung des Wizards ist die Anzahl der durchgeführten Flaschensimulationen erheblich gestiegen, weil fundierte Ergebnisse schnell verfügbar sind. In vielen Fällen passiert das innerhalb von wenigen Stunden und nicht erst am nächsten oder übernächsten Tag.

Hierzu erklärt Thomas Albrecht: „So konnten wir im Jahr 2019 rund 150 Projekte mit jeweils mehreren Lastfällen und Simulationsläufen durchführen. Das waren über 700 Berechnungen, eine Anzahl, die für uns früher unvorstellbar war. Aber nicht die Anzahl zählt, sondern die Vorteile, die sich daraus ergeben. Dazu gehören eine Verbesserung unserer Beratungskompetenz, die einfache Umsetzung der Designanforderungen unserer Kunden, eine Beschleunigung von Entscheidungsprozessen sowie eine höhere Kundenbindung.“

Martina Birk, Head of Sustainability, Krones AGDurch Simulation ist es der Krones AG gelungen, Form und Wandstärke von PET-Flaschen so zu optimieren, dass sie stabiler und länger haltbar sind, ohne auf ein individuelles Design verzichten zu müssen. Gleichzeitig wird eine erhebliche Menge an wertvollen Kunststoffressourcen eingespart. Ein Gewinn für das Unternehmen und die Umwelt.

Vielfältiger Nutzen bei konzernweitem Einsatz

Der Bottle-Wizard kann konzernweit genutzt werden, indem die Berechnungen von Mitarbeitern in den einzelnen Niederlassungen oder Tochtergesellschaften angestoßen werden. Bisher erfolgten Nutzungen in Deutschland, den USA, in China, Thailand und auch in Dubai. „Mit der neuen Wizard-Lösung konnten wir den Anwenderkreis für Simulationen auf die Behälterdesigner weltweit ausdehnen“, berichtet Ulrich Lappe.

„Mittlerweile sind das sehr viele geworden. Speziell wenn sie vor einem Problem stehen, können sie ähnliche Varianten direkt ausprobieren, um es so zu lösen. Ebenso lassen sich spät auftretende beziehungsweise erkannte Fehler schneller beheben. Außerdem konnten wir feststellen, dass Kunden anhand von Simulationsergebnissen einfacher verstehen, warum Änderungen notwendig sind. Eine aufwändige Bemusterung als Beweis ist meist nicht mehr erforderlich.“

Maximilian Braun, Projektbetreuer des digitalen Flaschen-DesignersMein Zukunftstraum für die Simulation wäre ein virtueller Laborbericht. Dieser würde möglich werden, wenn alle Testprozeduren, die im Labor durchgeführt werden, perspektivisch auch als Simulation durchgeführt werden könnten. Dafür brauchen wir noch genauere Modelle und müssen weitere Berechnungen in den digitalen Flaschen-Designer integrieren.

Der Krones Konzern mit Hauptsitz in Neutraubling, Deutschland, plant, entwickelt und fertigt Maschinen und komplette Anlagen für die Bereiche Prozess-, Abfüll- und Verpackungstechnik. Informationstechnologie, Fabrikplanung sowie zahlreiche Produkte der Krones Tochtergesellschaften, wie beispielsweise Intralogistik und Ventilproduktion, ergänzen das Krones Produktportfolio. www.krones.com