Ausbau des DIXI Polytools Schneidewerkzeug-Angebots durch Simulation

Das 1946 gegründete Schweizer Familienunternehmen DIXI Polytool S.A. stellt Präzisionsschneidewerkzeuge aus Vollhartmetall und Diamant sowie Formwerkzeuge und Präzisionsreibahlen her. Mit 250 Mitarbeitern hat es sich immer wieder auf neue Rahmenbedingungen eingestellt, um in spezifischen Märkten wie der Mikrotechnik, der Automatisierung oder der Uhrenindustrie Maßstäbe zu setzen.

Ein innovatives Familienunternehmen

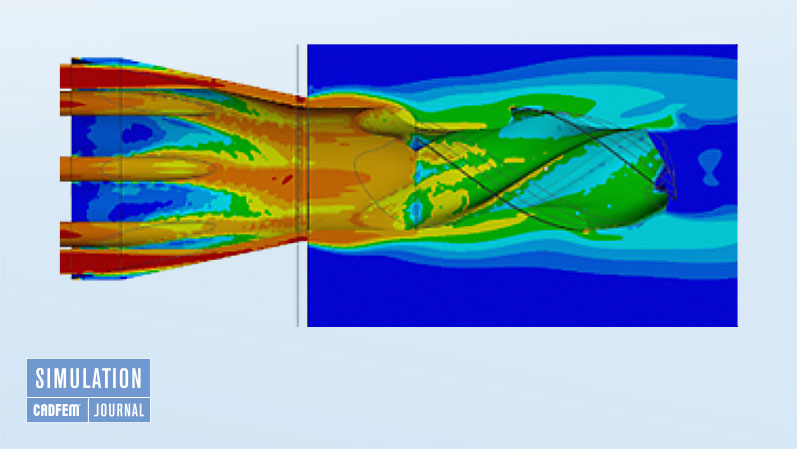

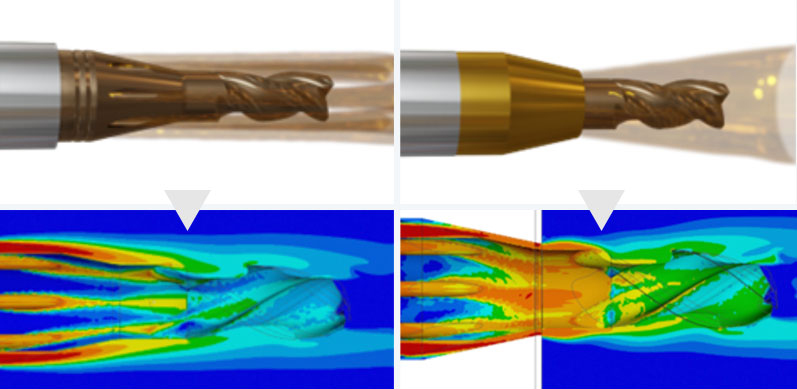

DIXI Polytool stützt sich auf ein starkes F&E-Team, um zahlreiche Industriesektoren mit innovativen Lösungen zu bedienen. Seit einigen Jahren bietet das Unternehmen eine revolutionäre, patentierte Technologie an, die zur Schaffung der Werkzeugkategorie "DIXI COOL+" geführt hat, die das Flüssigkeitsmanagement an der Schneide erheblich verbessert. Im Hinblick auf eine kontinuierliche Verbesserung der Leistung der Schneidwerkzeuge hat DIXI Polytool auf die von Ansys entwickelte Echtzeit-Simulation in der Software Ansys Discovery zurückgegriffen und sich dabei von CADFEM beraten lassen.

Steigerung der Produktivität durch verbesserte Schmierung

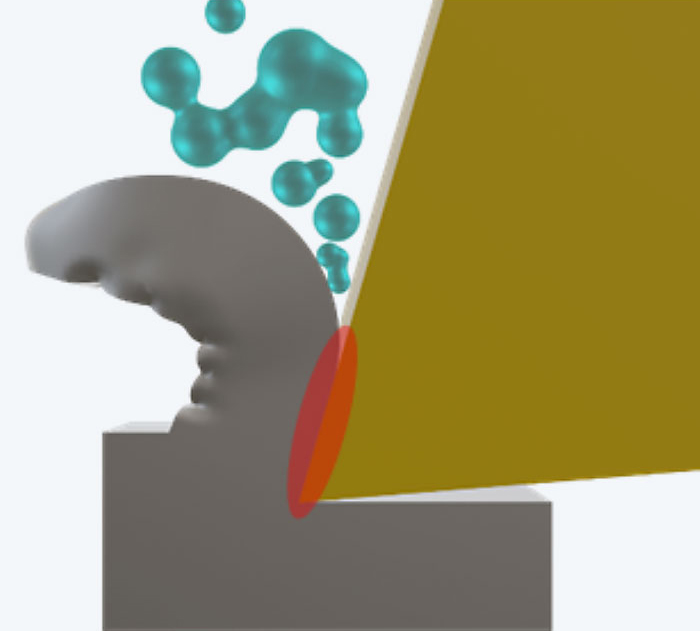

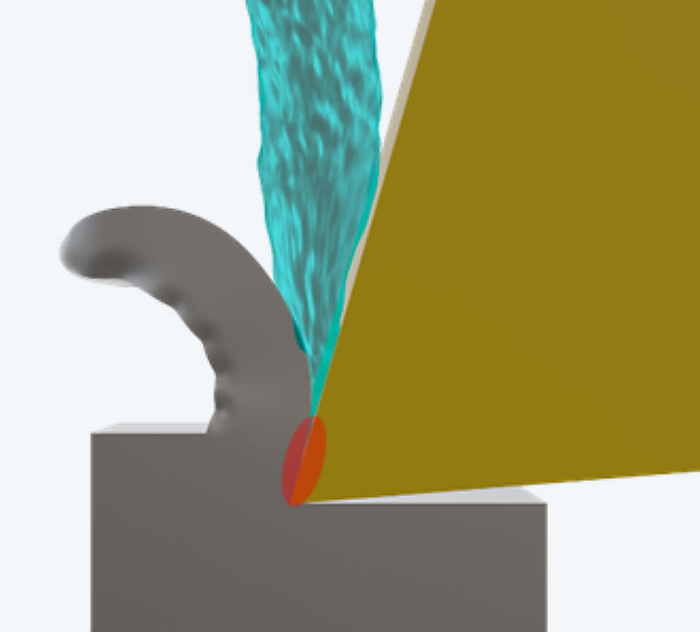

Bei der Bearbeitung wird das Material abgeschert und gleitet dann in Richtung der Schneidefläche, wobei an dieser eine hohe Reibung entsteht. Ohne Schmierung wird die durch den Bearbeitungsprozess erzeugte Wärme schnell zu groß und führt zu einer Verschlechterung der Schneide oder sogar zu ihrer Zerstörung. Eine der Hauptaufgaben des Schmierstoffs ist es, die Reibung des Spans auf der Schneidefläche zu verringern, aber auch die durch die Spanbildung entstehende Wärme abzuführen. Um beste Ergebnisse zu erzielen, muss der Schmierstoffstrahl genau auf die Schnittstelle zwischen Span und Schneidefläche gerichtet sein und dabei einen optimalen Druck und eine optimale Geschwindigkeit aufweisen. Dadurch führt der Schmierstoff die erzeugte Wärmeenergie effizient ab, verringert die Reibungskräfte an der Spanfläche und verkürzt letztlich die Schnittzeiten. Die Beherrschung dieses Prozesses ist sowohl eine technische als auch eine vertriebliche Herausforderung, da sie dem Hersteller ermöglicht, sich von der Konkurrenz signifikant abzuheben.

Die von DIXI Polytool gewählte Lösung ist die Integration des patentierten Kühlmittelsystems "Cool+" an der Schnittstelle Spannut/Schneidfläche, was durch die Verwendung einer Kühlmittelbohrung in Richtung Spannut, durch die das Hochgeschwindigkeitsschmiermittel fließt, erleichtert wird.

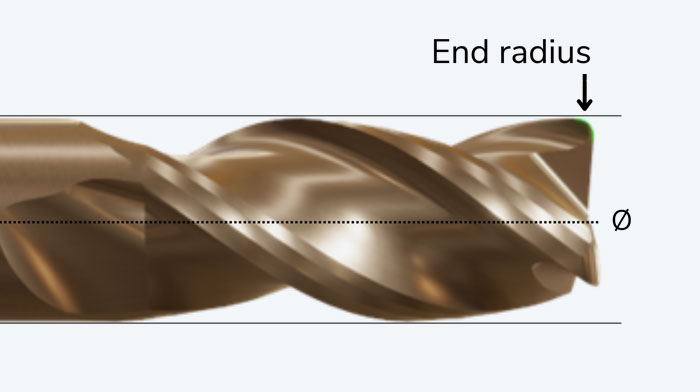

Diese Lösung ist jedoch bei kleinen Fräswerkzeugen (Ø<6mm) nicht anwendbar, da die Größe der inneren Schmierbohrung zu große Spannungen im Fräser verursacht, die wiederum zu einem sofortigen Bruch führen, sobald das Werkzeug bearbeitet wird. Um dieses Problem zu lösen, verwenden einige Hersteller von Schneidwerkzeugen externe Kühlmittelkanäle. Diese Lösung verbessert bereits die Leistung von Fräswerkzeugen.

DIXI Polytool hatte die Idee, dieses System zu verbessern, indem ein Ring am Ausgang der Sprühkanäle hinzugefügt wurde, der die Beschleunigung und Konzentration der Flüssigkeit in Richtung der Schneidzone ermöglicht.

Simulation hat DIXI Polytool geholfen, neue Werkzeuge zu entwickeln

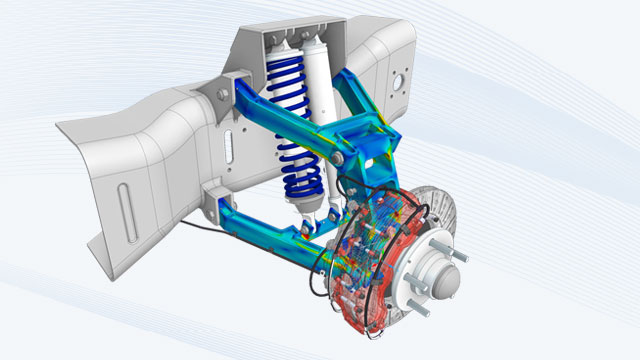

Während es relativ einfach ist, die Leistung eines Werkzeugs im Vergleich zu einem anderen zu messen, ist es schwierig, die Gründe zu verstehen und Verbesserungsmöglichkeiten zu finden. Spanbildung und Spanabfuhr sind komplexe Phänomene, die genau verstanden werden müssen, vor allem, wenn eine Schmierung verwendet wird. Es gibt Software zur Simulation der Spanbildung und der Spannungsverteilung im Werkzeug. Diese Software ist allerdings sehr teuer und liefert zudem nicht immer die erwarteten Ergebnisse. Durch den Einsatz von Hochgeschwindigkeitsschmierung werden diese Simulationen darüber hinaus komplex und unrealistisch. Durch den Einsatz von Ansys Discovery konnte das F&E-Team von DIXI Polytool verschiedene Lösungen dagegen sehr schnell und kostengünstig vergleichen. Die Vorteile der Ergänzung eines Rings am Ausgang der Sprühkanäle konnten so aufgezeigt werden. Mit Ansys Discovery wurde sichtbar, dass das Ringsystem nicht nur die Flüssigkeit unter bestimmten Bedingungen beschleunigte, sondern auch eine wesentlich höhere Schnittgeschwindigkeit ermöglichte. Die aus der Software-Simulation gewonnenen Bilder unterstützen auch die technische Dokumentation, was es erleichtert, diese Lösung bei den Kunden von DIXI Polytool vorzustellen.

Verbesserung der Geometrie

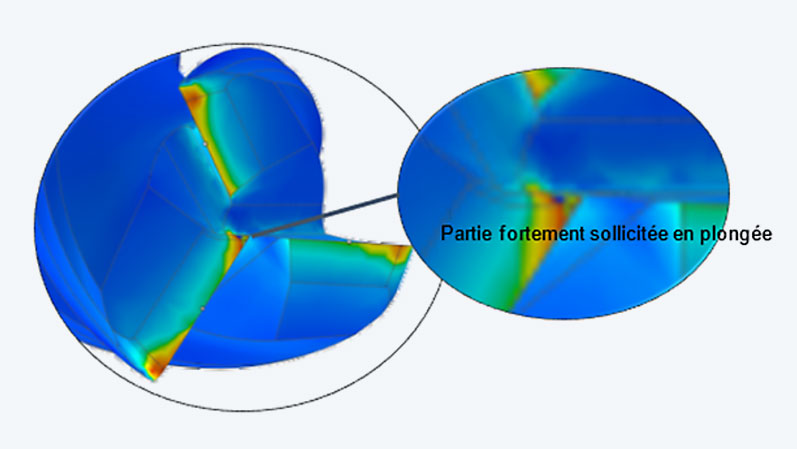

Die Bestimmung der optimalen Geometrie ist ebenfalls ein Schlüsselparameter für ein Hochleistungsfräswerkzeug. Während der maximale Spänefall beim Schlitzen und Konturfräsen die üblicherweise berücksichtigten Kriterien sind, wird die Leistung des Tauchfräswerkzeugs oft vernachlässigt. Ein leistungsstarkes Tauchfräswerkzeug kann jedoch die Schnittzeiten verkürzen und die Produktivität verbessern, insbesondere bei schwer zerspanbaren Werkstoffen. Bei der Entwicklung von zwei neuen torischen Familien (DIXI 7353 und 7453) wollte die F&E-Abteilung daher die Leistung der aktuellen Einstechgeometrien verbessern. Zu diesem Zweck wurden verschiedene Endschleifgeometrien an physischen Prototypen mit teilweise widersprüchlichen Ergebnissen getestet. Im Hinblick auf ein optimales Design verglich die F&E-Abteilung daher verschiedene Einstechgeometrien mit Hilfe der Finite-Elemente-Methode. Die Simulation ermöglichte es, die Beanspruchung des Fräsers beim axialen Eintauchen zu analysieren. Das Ergebnis der Simulation ist eindeutig: Das symmetrische Schärfen ist deutlich widerstandsfähiger als das konventionelle Schärfen.

Neben dem Dynamometertisch, der die Schnittkräfte misst, ermöglichten die von ANSYS Discovery durchgeführten Analysen die Bestimmung der am wenigsten belasteten Geometrien, aber auch die Ermittlung der Teile, an denen die Belastungen am höchsten waren.

Um diese Analysen zu validieren, führte die F&E-Abteilung Bearbeitungstests durch, bei denen zwei Geometrien (konventionelles Schleifen und symmetrisches Schleifen) verglichen wurden. Diese theoretischen Analysen wurden für Modelle mit einem Radius/Durchmesser-Verhältnis von 25 bestätigt.

Simulation und kommerzieller Erfolg für DIXI Polytool

Ansys Discovery ist ein einzigartiges Werkzeug zur schnellen Durchführung von Geometrieänderungen und für FEM- oder CFD-Simulationen. Die Lösung ermöglicht es Produktentwicklern, ihre Ideen schnell und präzise zu entwerfen, zu testen und zu validieren. Bei DIXI Polytool hat Ansys Discovery geholfen, verschiedene Parameter numerisch zu testen, ohne zahlreiche experimentelle Testphasen zu durchlaufen. Letztere erlaubten es dem F&E-Team zudem nicht, genau zu bestimmen, welche Faktoren die Ergebnisse beeinflussten. Heute ist die Charakterisierung dieser Faktoren besonders nützlich, da sie Verbesserungsmöglichkeiten für weitere Produkte bieten. Indem DIXI Polytool die Simulation von Anfang an in den Entwicklungsprozess einbezog und sich auf den Rat von CADFEM verließ, konnte das Unternehmen Kosten und Entwicklungszeiten reduzieren und gleichzeitig zuverlässige Antworten erhalten, um seinen Kunden die besten Lösungen anzubieten.

DIXI POLYTOOL SA

www.dixipolytool.ch

Autor: Christophe Ozier-Lafontaine (CADFEM GmbH)

Bilder: © DIXI POLYTOOL

Veröffentlicht: September 2022