Hohe Bauteilqualität durch 3D-Druck-Simulation in der Additiven Fertigung. Von der Topologieoptimierung bis zur Prozess-Simulation.

Verbesserte AM-Fertigungsprozesse und Designs

Erschließen und evaluieren Sie mit Simulation die vielfältigen Möglichkeiten im AM-Fertigungsverfahren. Identifizieren Sie die kritischen Stellen der Bauteile und vermeiden Sie Fehldrucke durch frühzeitige Anpassungen am Bauteildesign oder beim Druckprozess.

Einführung in den 3D-Druck

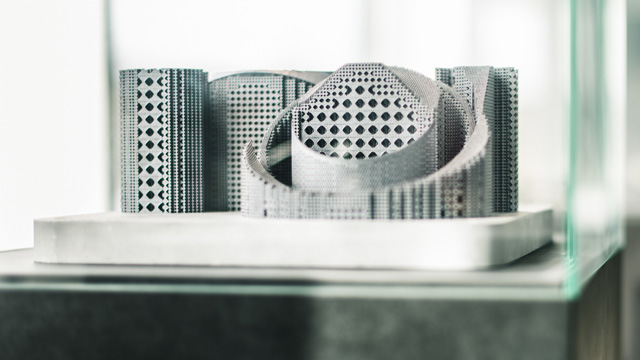

In den letzten Jahren ist der 3D-Druck von der Industrie entdeckt worden und zu einem regelrechten Hype geworden. Nicht nur im Automobilbau und in der Luft- und Raumfahrt werden additive Bauteile eingesetzt, auch kleine und mittelständische Firmen setzen immer mehr auf die additive Fertigung. Der Vorteil liegt dabei auf der Hand: Prototypen und auch Serienteile können innerhalb kürzester Zeit – meist innerhalb weniger Tage – gefertigt werden, ohne aufwändige Formen herzustellen. Aber auch das Integrieren vieler Funktionen in ein Bauteil oder das Zusammenfassen ganzer Baugruppen in ein additives Bauteil kann über die gesamte Prozesskette gesehen viel Zeit und Geld sparen.

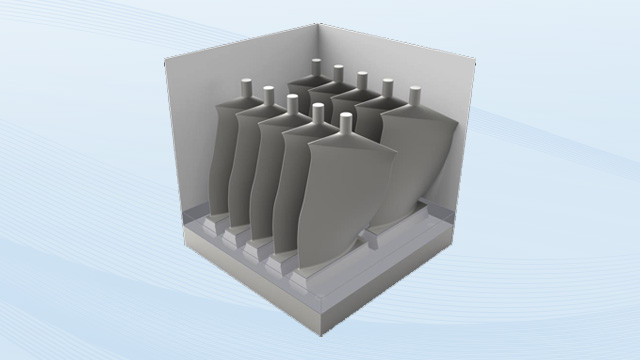

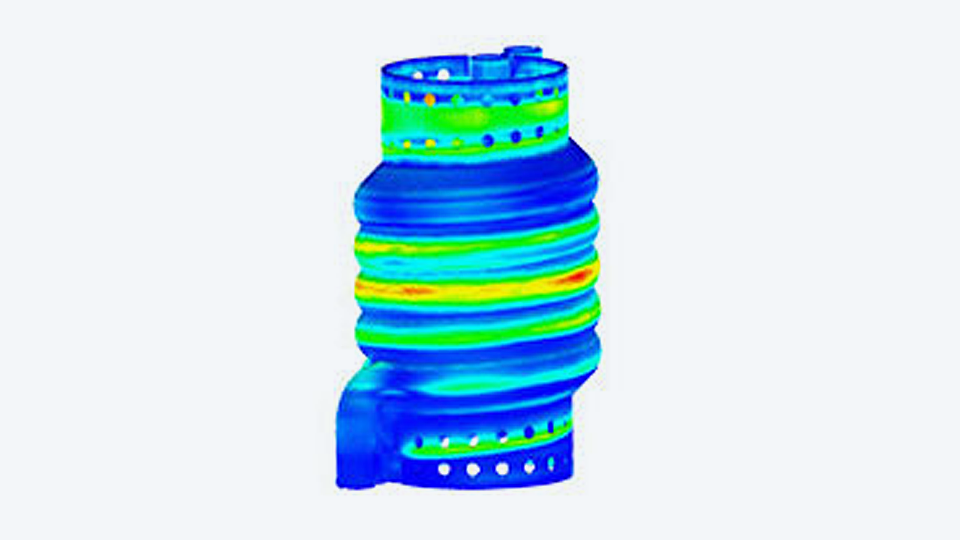

Der Metall-3D-Druck ist eine Fertigungsmethode, bei der Bauteile hauptsächlich aus Pulver durch Hinzufügen kleinster Schweißbahnen (Hatches) Schicht für Schicht entstehen. Mit dieser Methode können Geometrien realisiert werden, die konventionell nicht oder nur mit hohem Aufwand herstellbar sind.

Simulation für die Additive Fertigung

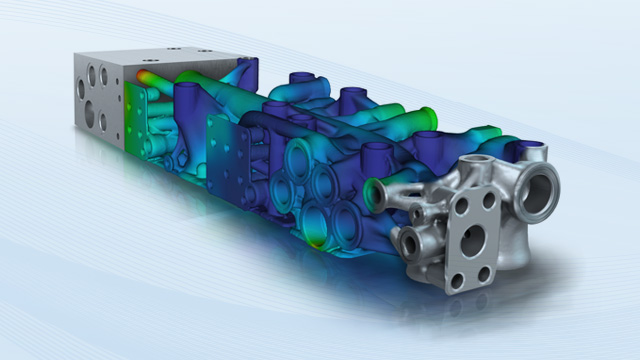

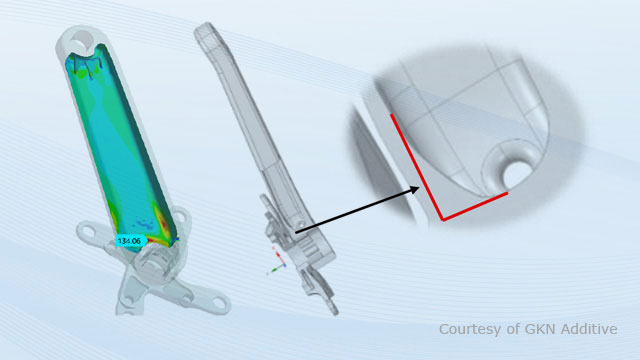

Ein wichtiger Faktor für eine kosteneffiziente additive Fertigung (Additive Manufacturing) ist der Einsatz von Simulationssoftware. Da Fehldrucke bei teuren Maschinenlaufzeiten schnell kritisch für jedes Budget werden können, ist es sinnvoll, mit Simulationen bereits im Entwicklungsprozess die kritischen Stellen des Bauteils im Druckprozess zu lokalisieren. So lassen sich Fehldrucke durch frühzeitige Anpassungen am Bauteildesign oder beim Druckprozess vermeiden. Ansys bietet mit seinen Simulationstools dem Anwender Unterstützung bei der Optimierung des Design for Additive Manufacturing (DfAM) und sorgt so für reduzierte Entwicklungs- und Produktionskosten.

Topologieoptimierung

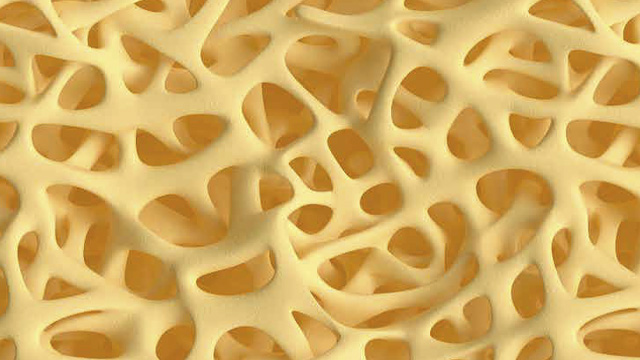

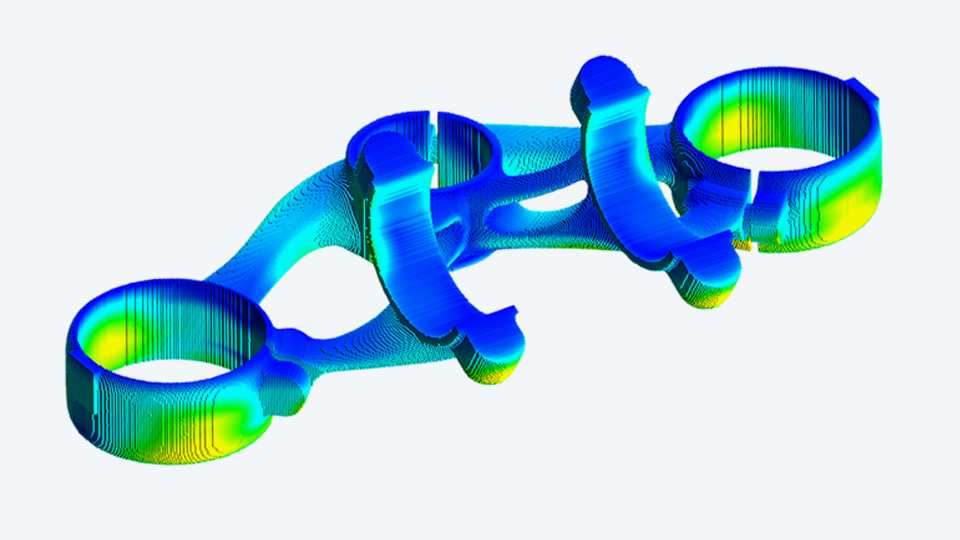

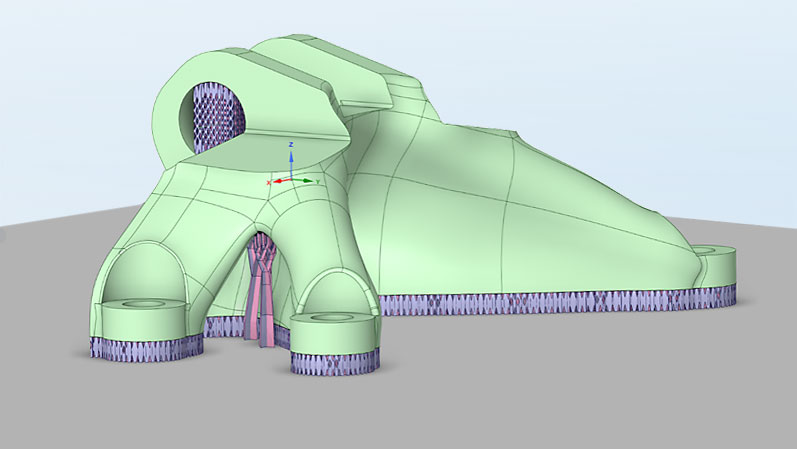

Mit der Topologieoptimierung kann die Gestalt eines Bauteils unter Berücksichtigung mechanischer Eigenschaften optimiert werden.

Vorteile

Damit lassen sich beispielsweise leichtere Bauteile bei gleicher Steifigkeit konstruieren. Topologieoptimierte Leichtbauteile finden ihren Einsatz oft in der Luft- und Raumfahrt, im Automobilbau und in anderen Bereichen des Maschinenbaus. Die Ansys Topologieoptimierung bietet schnelle Berechnungen, eine hohe Auswahl an möglichen Randbedingungen sowie Oberflächen, die nur ein Minimum an Nachbearbeitung erfordern.

Wie ist ein topologieoptimiertes Metall-Bauteil zu fertigen?

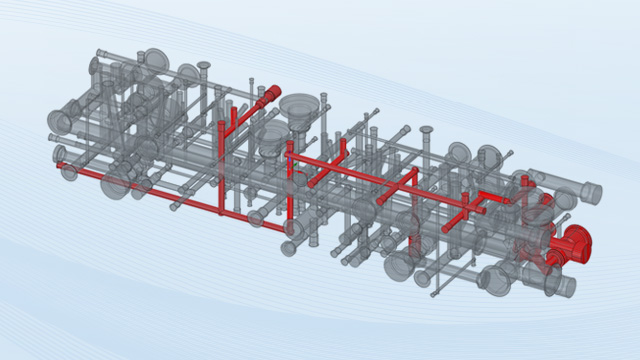

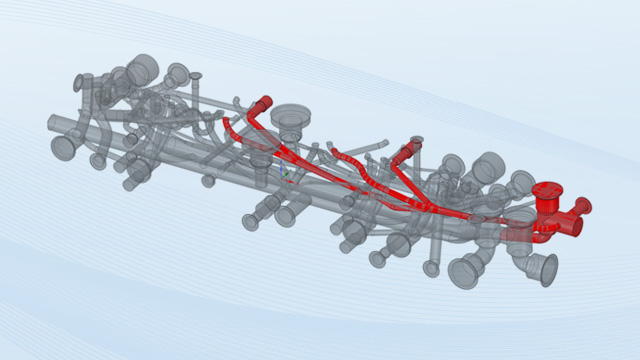

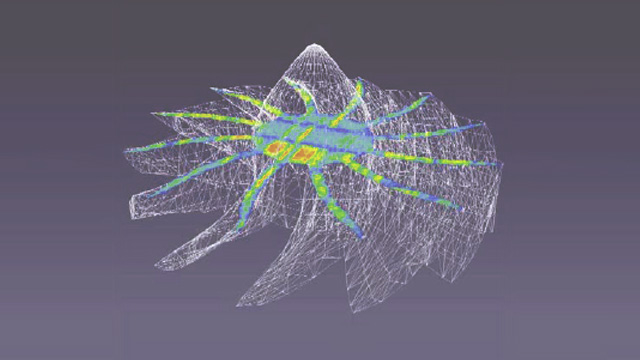

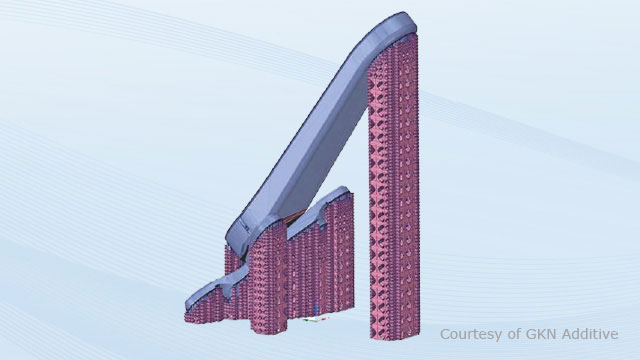

Für eine gute Bauteilqualität ist es notwendig, in der Datenvorbereitung mehrere Schritte sorgsam durchzuführen. Angefangen bei der optimalen Bauteilposition im 3D-Drucker über das im Metall-3D-Druck erforderliche anbringen von Stützstruktur bis hin zur Simulation des Druckauftrags, um Fehlerquellen wie zu hohe Spannungen, Verzüge oder Beschichterkollisionen zu vermeiden. Erst dann werden die 3D-Daten in ein 2D-Schichtdatenformat exportiert.

- Orientierung

- Stützstrukturen

- Verzug (inkl. Vorverformung)

- Spannungen

- Export in das Schichtdatenformat

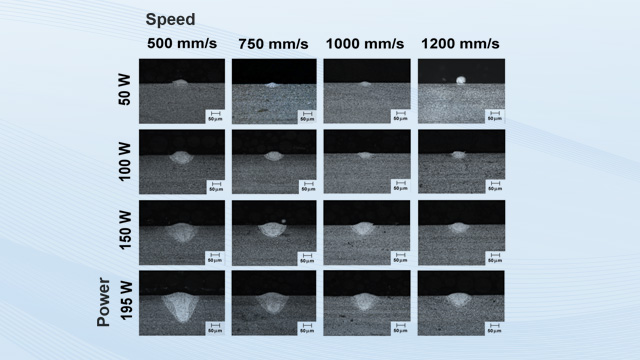

Wie ermittle ich die perfekten Prozessparameter für den Metall-3D-Druck?

Perfekt auf additive Materialen abgestimmte Prozessparameter sind der Schlüssel für einen idealen 3D-Druck. Nur die richtige Kombination aus Laserleistung, Lasergeschwindigkeit und Hatch-Abstand garantiert den Erfolg. Mit der Simulationssoftware von Ansys lassen sich aufwändige Untersuchungen mit Testkörpern minimieren. Dazu werden Methoden wie Single Bead, Porosität, thermische Historie und Mikrostrukturvorhersage verwendet, um optimale Parameterkombinationen vorab zu ermitteln.

CADFEM-Seminare zum Thema Additive Fertigung

Erlernen Sie in kompakten Seminaren die Herangehensweisen zur Entwicklung eines optimalen „Design for Additive Manufacturing“ (DfAM) unter Berücksichtigung aller Prozessfragen, wie z.B. Bauteilorientierung, Supportstrategie, Fertigungsvorbereitung oder thermischer Verzug.

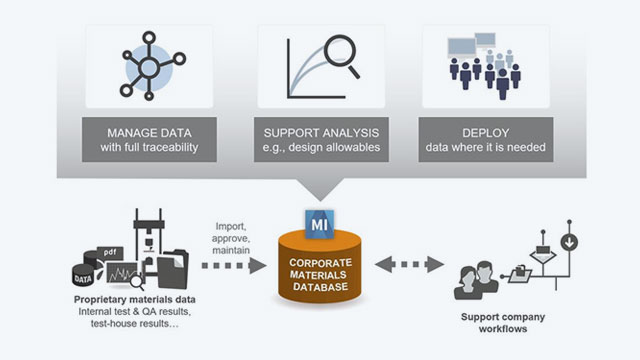

Passende Lösungen für Ihre Simulationsprojekte

Simulation ist überall, wirkt in alle Branchen und ist überall nützlich. Aber Software allein garantiert noch keinen Simulationserfolg. Deshalb bietet CADFEM alles, auf was es ankommt, aus einer Hand: Software & IT-Lösungen, Beratung, Support, Engineering und Know-how-Transfer – immer am Puls der Zeit.