Simulation garantiert präzise Messungen

Branche: Maschinen- und Anlagenbau, Feinmechanik und OptikFachgebiet: Skalierbarkeit der Simulation, StrukturmechanikRota Yokogawa GmbH & Co. KG ist ein führender, traditionsreicher Hersteller von Coriolis-Durchflussmessgeräten. Die Herausforderung bei der Entwicklung dieser Geräte besteht vor allem darin, eine möglichst exakte Messung unabhängig von den umgebenden Prozessparametern zu gewährleisten.

Zusammenfassung

Aufgabe

Mit FEM-Simulationen sollte ein Workflow erarbeitet werden, um bereits in der Entwicklungsphase möglichst schnell Aussagen zur Messgenauigkeit der zukünftigen Geräte in Abhängigkeit von den Prozessparametern zu erhalten.

Lösung

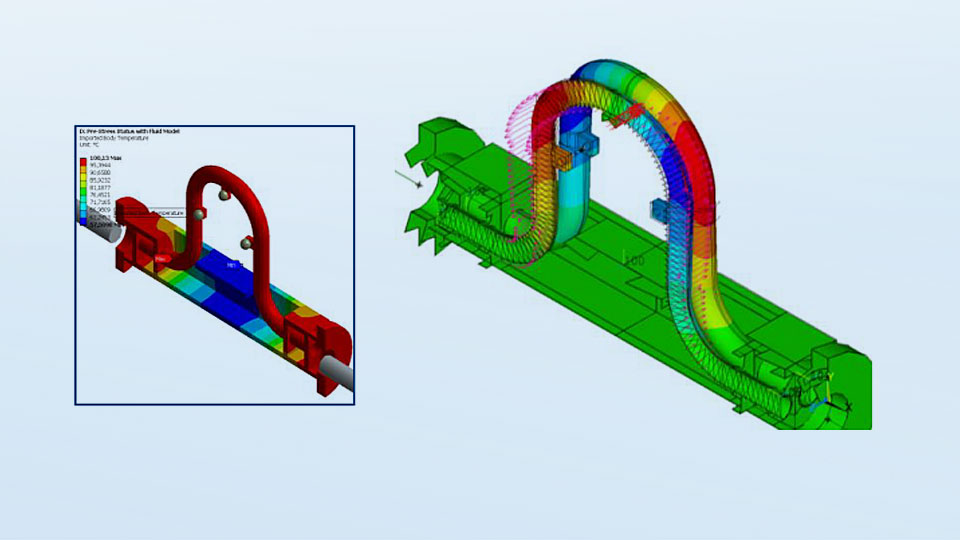

Anstelle einer aufwendigen Fluid-Struktur-Interaktionsanalyse erfolgte eine gekoppelte thermische, strukturmechanische und harmonische Untersuchung der Gerätedesigns mit Ansys Mechanical unter Berücksichtigung der Coriolis-Kraftbeiträge.

Kundennutzen

Mit dem Workflow für die FEM-Simulation, der sehr effektiv und praxisgerecht einsetzbar ist, werden gegenüber dem bisherigen Vorgehen in der Entwicklung wertvolle Zeit und enorme Kosten eingespart.

Rota Yokogawa GmbH & Co. KG ist ein führender, traditionsreicher Hersteller von Coriolis-Durchflussmessgeräten. Die Herausforderung bei der Entwicklung dieser Geräte besteht vor allem darin, eine möglichst exakte Messung unabhängig von den umgebenden Prozessparametern zu gewährleisten. Hierzu werden gerätetypische Kompensationsfaktoren ermittelt, die in der Firmware der Geräte verarbeitet werden. Typischerweise sind diese Kompensationsparameter für jede Detektorserie und jede Designvariante individuell mit großem experimentellem Aufwand zu ermitteln. Mit FEM-Simulationen sollte ein Workflow erarbeitet werden, um bereits in der Entwicklungsphase möglichst schnell Aussagen zur Messgenauigkeit der zukünftigen Geräte in Abhängigkeit von den Prozessparametern zu erhalten.

Mit dem Workflow für die FEM-Simulation, der sehr effektiv und praxisgerecht einsetzbar ist, werden gegenüber dem bisherigen Vorgehen in der Entwicklung wertvolle Zeit und enorme Kosten eingespart. Bisher musste für reale Versuche jedes Design aufgebaut werden und zur Ermittlung der Durchfluss-Prozessparameter waren hochgenaue Kalibrierungen unter verschiedenen kontrollierten Bedingungen notwendig. Nun lassen sich sowohl die Einflüsse der Umgebungsparameter als auch die Randbedingungen im Fertigungsprozess schnell und effizient für komplette Geräteserien analysieren und entsprechende konstruktive Maßnahmen unmittelbar ableiten.

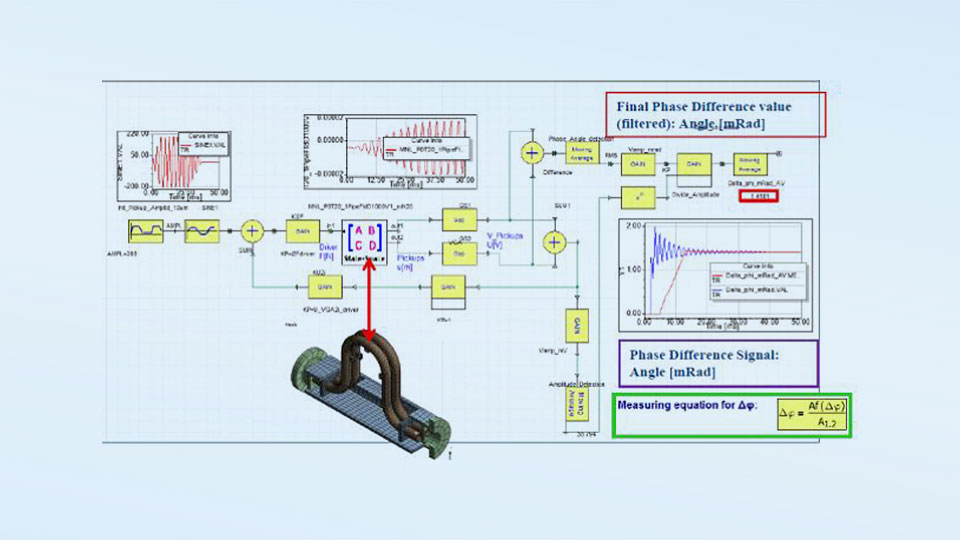

Anstelle einer aufwendigen Fluid-Struktur-Interaktionsanalyse erfolgte eine gekoppelte thermische, strukturmechanische und harmonische Untersuchung der Gerätedesigns mit Ansys Mechanical unter Berücksichtigung der Coriolis-Kraftbeiträge aus der Rohrströmung. Durch den integrierten Ansatz allein mit der Finiten-Elemente-Methode konnte ein wesentlicher Rechenzeitvorteil erzielt werden. Im experimentellen Vergleich wurde die hohe Präzision der Simulation nachgewiesen, so dass alle relevanten Designparameter hinreichend genau vorhergesagt werden können. Durch die Integration des dynamischen FEM-Modells in die Systemsimulationsumgebung Ansys Simplorer lässt sich auch der Einfluss von Ansteuerung, Regelung und Messtechnik in die Untersuchungen einbeziehen.