Digitaler Zwilling schaut voraus

Das Wasserkraftwerk von morgen wird ein „gläsernes Kraftwerk“ sein. Und zwar in dem Sinne, dass möglichst sekundengenau und kontinuierlich umfassende detaillierte Kenntnisse über den jeweils aktuellen und den zu erwartenden Anlagenzustand vorliegen. Diese Zielvorstellung will die VERBUND Hydro Power GmbH (VHP) – eines der großen europäischen Wasserkraftunternehmen – zukünftig mit Digitalen Zwillingen und virtuellen Sensoren erreichen.

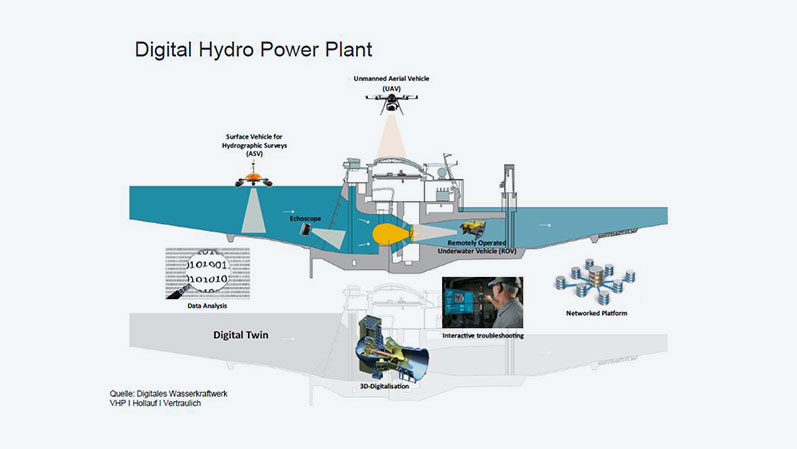

„Mit unserem Innovationsprogramm unter dem Motto ‚Hydropower 4.0 – Digitales Wasserkraftwerk‘ setzen wir uns neue ehrgeizige Ziele. Wir prüfen alle nur denkbaren Möglichkeiten, bestehende oder noch zu entwickelnde digitale Hilfsmethoden bei der Wasserkraft einzusetzen. Wir beschreiten dabei zum Teil völlig neue Wege, um am Ende noch ein weiteres nennenswertes Effizienz- und Sicherheitspotenzial zu heben“, skizziert Geschäftsführer Karl Heinz Gruber die strategischen Ziele der VHP. Dazu gehören eine interaktive Störungsbehebung und die digitalisierte prädiktive Diagnose von Anlagen und Komponenten.

Mehr Transparenz im „Digitalen Wasserkraftwerk“

Dank neuartiger Analysemethoden und dem Einsatz von selbstlernenden Computersystemen sollen aus der dann vorliegenden Flut der Daten neue Erkenntnisse über den jeweils aktuellen Anlagenzustand gewonnen werden. Über Computersimulationen werden aus den Zustandserfassungen und -prognosen – gekoppelt mit der „Geschichte“ einer Anlage – Stillstands- und Reparaturzeiten reduziert, indem rechtzeitig mögliche Ausfälle durch unerwartete Schäden erkannt werden.

VHP betreibt alleine oder mit Partnern über 120 Wasserkraftwerke in Österreich und Deutschland. Gemeinsam mit internen und externen Experten, Wissenschaftlern, Beratern und Anlagenbauern fokussierte sich VHP bei der neuen Initiative auf die zwei Schwerpunkte: „Digital Workflow Management“ – das heißt, mobile Lösungen zur digitalen Planung und Abarbeitung der Arbeitsprozesse der Kollegen vor Ort – und „Digitales Wasserkraftwerk“, mit einem sehr weit gefassten Projektauftrag und extrem innovativem Charakter.

Dazu erklärt Dipl.-Ing. Dr. Bernd Hollauf, Projektleiter Digitales Wasserkraftwerk: „Unsere Wasserkraftwerke sind schon in der Vergangenheit zu 100 Prozent automatisiert und werden über zentrale Basen gesteuert. In der Regel sind die Kraftwerke daher unbemannt und nur für Kontrollen, wenn Störungen auftreten oder Revisionen fällig sind, ist jemand vor Ort. Folglich sind Sensoren für Maschinen, Bauwerke und Umwelt vorhanden, inklusive einer zentralen Prozessdatenarchivierung.“

Aber die Systeme sind heute meist noch Insellösungen und sollen jetzt weitestgehend vernetzt werden. Um dies zu erreichen, schauen sich Dr. Hollauf und seine Kolleginnen und Kollegen in vielen Branchen nach Lösungen um, mit denen die verschiedensten Digitalisierungstechnologien miteinander vernetzt werden können. „Unsere Zielsetzung ist es, die Mitarbeiter vor Ort mit digitalen Hilfsmitteln möglichst umfassend zu unterstützen“, betont Dr. Hollauf. Dazu ist es einerseits notwendig, zu erkunden, welchen Mehrwert wir aus den vorhandenen Daten generieren können. Andererseits setzen wir neben dem Digitalen Zwilling aber auch auf neue Werkzeuge zur Vermessung und Inspektion der Gewässersohlen, beispielsweise mit autonomen Fahrzeugen von der Wasseroberfläche aus oder mit steuerbaren Unterwasserfahrzeugen wie Tauchrobotern.“

Pilotanwendung im Kraftwerk Rabenstein

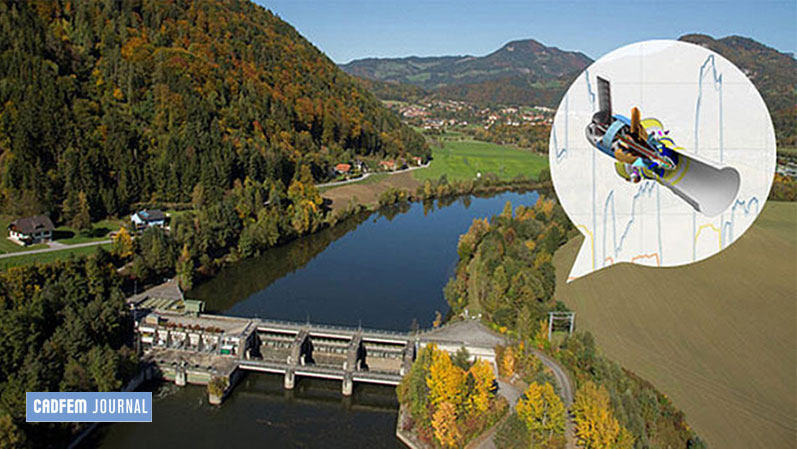

Für die Pilotanwendung wurde das repräsentative Kraftwerk Rabenstein in der Steiermark ausgewählt, ein mittelgroßes Laufwasserkraftwerk an der Mur. Für das rund 30 Jahre alte Kraftwerk liegen die Pläne noch in Papierform vor, sodass sich die hier gesammelten Erfahrungen auf die meisten anderen Kraftwerke, die meist älter sind, übertragen lassen.

„Zu unserem Verständnis eines Digitalen Zwillings gehört der Simulationseinsatz. Deshalb wurde die CADFEM Group als Partner gewählt, die uns in der Produktentwicklung schon als langjähriger Simulationspartner und ANSYS-Lieferant mit Rat und Tat zur Seite steht“, berichtet Dipl.-Ing. Michael Artmann, Projektleiter für das Teilprojekt „Digitaler Zwilling“ bei der Hydro Power GmbH. Die Leitung bei diesem Projekt hat die Schweizer ITficient AG übernommen, ein Start-up, das zur CADFEM Group gehört und sich auf Big-Data-Analysen und die Aufbereitung und Integration von Sensordaten und weiteren Datenquellen spezialisiert hat.

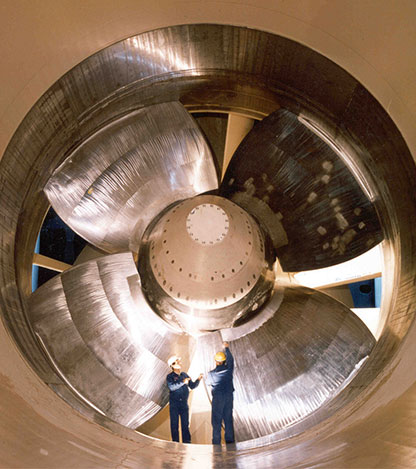

Simulationsbasierte Digitale Zwillinge sind am sinnvollsten dort einsetzbar, wo Komponenten variierenden, im Vorfeld unbekannten Belastungen ausgesetzt sind. Dadurch können zum Beispiel Verschleiß oder Degradation wie Rissbildungen in Bauteilen in Folge von zu hohen Spannungen vorausgesagt werden, so dass ein rechtzeitiger Austausch des Bauteiles vor dem Schadensfall erfolgen kann. Für ein Pilotprojekt wurde eine Komponente gewählt, die sich im Verstellmechanismus des Turbinenlaufrades befindet.

Simulationsmodelle für Festigkeitsberechnungen

Als Grundlage für die Simulation wurde zunächst anhand der vorhandenen Konstruktionszeichnungen ein 3D-CAD- Modell dieses Verstellhebels erstellt. Die anschließenden Festigkeitsberechnungen zeigten die kritischen Stellen mit den maximalen Spannungen am Bauteil. Um eine schnelle und gleichzeitig präzise Berechnung durchführen zu können, wurde daraus ein vereinfachtes Verhaltensmodell erzeugt. Dadurch sind auf Basis von physischen Sensordaten zu jeder Zeit die auftretenden Spannungen an den Hot Spots mit hoher Aussagequalität zu ermitteln, so dass eine fundierte Lebensdauerberechnung erfolgen kann.

Zur Integration der notwendigen Berechnungen nach der FKM-Richtlinie (Festigkeitsnachweis für Maschinenbauteile) erläutert Michael Artmann: „Aus den jeweiligen Stellbewegungen an der realen Anlage ergeben sich die entsprechenden Belastungen für den parallel mitlaufenden Digitalen Zwilling. Die Lebensdauerbewertung, die bei uns früher anhand einer Excel-Datei mit von der Betriebsweise abgeleiteten Lastkollektiven vorgenommen wurde, kann durch die Einführung des Digitalen Zwillings zu einer Bewertung anhand des tatsächlich auftretenden Lastkollektivs weiterentwickelt werden.“ Dieses Pilotprojekt diente als Machbarkeitsnachweis (Proof of Concept) für das von ITficient und CADFEM vorgeschlagene Konzept des Digitalen Zwillings und wurde erfolgreich abgeschlossen.

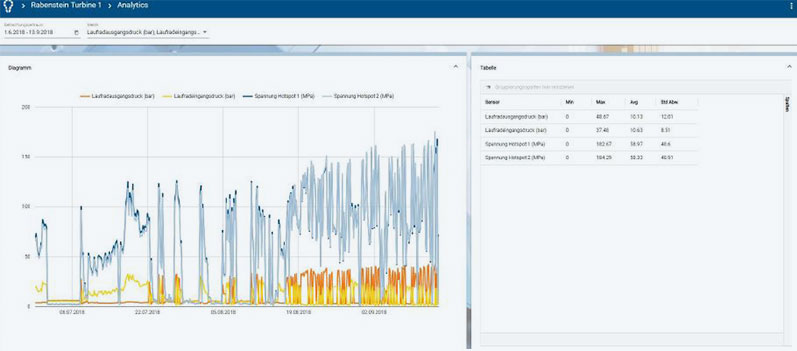

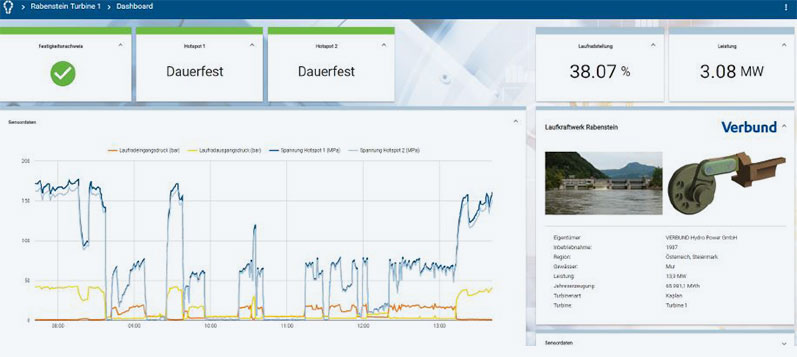

Dashboard liefert Gesamtübersicht in Echtzeit

Der Digitale Zwilling und die dazugehörige Datenanalyse wurden als plattformneutrale, einfach in die VHP-Infrastruktur integrierbare Lösung konzipiert. Dort werden alle Daten, die für die Berechnung benötigt werden – und noch viele andere, von ITficient verwaltet, analysiert und visualisiert. Ein Dashboard liefert in Echtzeit eine Gesamtübersicht über die Rabenstein-Turbine 1, wobei die Daten von Sensoren und virtuellen Sensoren sowie die Restlebensdauer dargestellt werden. Dadurch kann die Verfügbarkeit relevanter Anlagenteile bewertet werden und eventuell notwendige Maßnahmen lassen sich frühzeitig initiieren. Für die Analyse können individuell definierte Zeiträume und Metriken betrachtet werden, um die ausgewählten Daten in grafischer oder tabellarischer Form darzustellen. So lassen sich spezielle Korrelationen verschiedener Daten selbständig wählen.

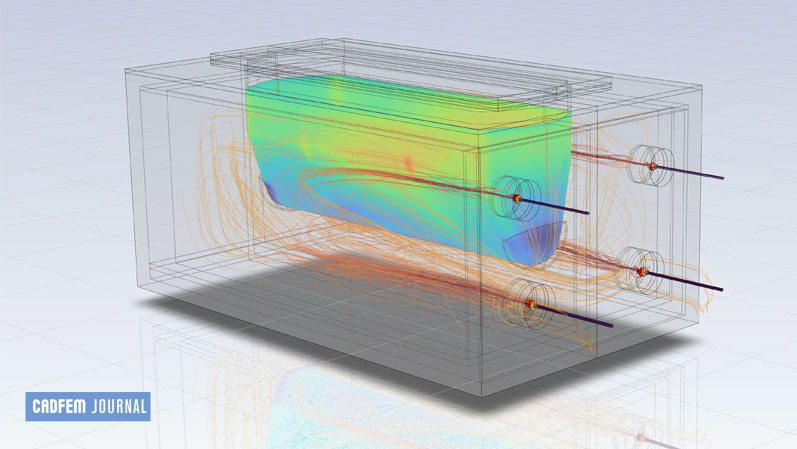

Als nächstes sollen weitere Komponenten als Digitale Zwillinge einbezogen werden, wofür neben strukturmechanischen Berechnungen auch Strömungsanalysen und elektromagnetische Simulationen in Betracht kommen. Wichtiger Informationsgewinn sind jeweils die Erkenntnisse, die eine Veränderung der Einsatzbedingungen zur Folge hat. So lassen sich mit Simulationen die unterschiedlichsten Einsatzszenarien untersuchen, um auf Basis des tatsächlichen Anlagenzustands den bestmöglichen Betriebsmodus auswählen zu können (optimized operation). In der nun folgenden Prototypenphase werden die entsprechenden Pilotprojekte von ITficient und CADFEM vorbereitet und implementiert.

Untersuchung von unterschiedlichen Szenarien

„Während wir uns mit dem möglichen Nutzenpotenzial des Digitalen Zwillings beschäftigten, wurde uns klar, dass wir uns zunächst auf einige wenige Komponenten konzentrieren sollten und für diese unterschiedlichste Szenarien untersuchen“, erklärt Michael Artmann. „Diese Fragen nach ,Was wäre wenn?‘ können uns mehr Erkenntnisse liefern, wie ein schonender Betrieb der Anlage aussieht oder was es für die Lebensdauer bedeutet, wenn die Anlage mit einer sehr hohen Belastung betrieben wird.“

Die strategischen Ziele sind die bedarfsgerechte Bereitstellung der erforderlichen Energiemenge zur richtigen Zeit und die Möglichkeit, die volatile Photovoltaik- und Windenergieerzeugung mit einer netzgesteuerten Wasserkraft wirtschaftlich zu kombinieren. Neben der wirtschaftlichen Bewertung von Anlagenbetriebsmodi ist auch der Informationsgewinn über den Anlagenzustand und die Realisierung einer zustandsorientierten Wartung zur Vermeidung von ungewollten Stillständen bei maximaler Verfügbarkeit ein wichtiger Motivator für den Digitalen Zwilling. Ein interessanter Teilaspekt dabei ist die Frage, ob und wie weit die empirisch ermittelte Länge der Revisionszyklen noch ausdehnbar ist.

Sehr positiv beurteilt Dr. Hollauf die Tatsache, dass mit der Beauftragung von ITficient und CADFEM auf eine vorhandene Partnerschaft zurückgegriffen werden konnte. Und auch die agile Entwicklung mit kurzen Entwicklungsschritten und direkter Verarbeitung des Feedbacks von Verbund schätzt er: „Wir können immer wieder anhand der Meilensteine schnell überprüfen, ob wir gemeinsam noch auf dem richtigen Weg sind, oder ob wir nachjustieren müssen, beziehungsweise einen anderen Weg einschlagen sollten. Das war speziell am Anfang sehr sinnvoll, da wir zunächst eine gemeinsame Sichtweise und Zielvorstellung entwickeln mussten, was wir dann auch Schritt für Schritt vollzogen haben.“

Nutzungsempfehlungen für Kraftwerke individuell erstellen

Insgesamt sind alle Projektbeteiligten bei VHP sehr zufrieden mit dem, was bisher gemeinsam erreicht wurde. Innerhalb von zehn Wochen wurde das Proof of Concept von der 2D-Zeichnung bis zum einsatzfähigen Digitalen Zwilling erarbeitet und implementiert. „Auf dieser Grundlage sind wir sehr zuversichtlich, im Jahr 2019 die Pilotphase weiter ausdehnen oder auch schon abschließend bewerten zu können, um sie nach einer positiven Einschätzung breiter auszurollen“, berichtet Dr. Hollauf.

„Damit streben wir neben einer möglichst hohen Verfügbarkeit der Wasserkraftwerke auch eine fundiertere Prognose der Restlaufzeit an. Ebenso erwarten wir uns Vorteile bei den zustandsbezogenen Serviceleistungen sowie der Vermeidung von teuren Reparaturen. Zusätzlich sollen Nutzungsempfehlungen für die einzelnen Kraftwerke individuell erarbeitet werden, um die Wirtschaftlichkeit anhand eines netzgesteuerten Betriebs zu verbessern. Anhand von Schadensanalysen und Mustererkennungen per Künstlicher Intelligenz beabsichtigen wir, die einzelnen Kraftwerke anlagenspezifisch weiterzuentwickeln.“

VERBUND Hydro Power GmbH

https://www.verbund.com/

Autor: Gerhard Friederici

(CADFEM Germany GmbH)

Titelbilder:

Rechts: © VERBUND Hydro Power GmbH

Links: © VERBUND Hydro Power GmbH

Veröffentlicht: April 2019