Entwicklungszeiten verdichten – durch clevere Automatisierung

Effizienz im Entwicklungsprozess bedeutet einerseits minimaler Zeitaufwand für die Konstruktion. Andererseits geht es aber auch darum, alle vorhandenen Spielräume auszuschöpfen – bekannte und bisher verborgene. Was dies für die Ingenieurpraxis konkret bedeuten kann, zeigt ein Beispiel, bei dem der Technologiedienstleister OBRIST Engineering und der Simulationsspezialist CADFEM ihre Kompetenzen beim Digital Engineering gebündelt haben: Herausgekommen ist ein Engineering-Workflow für Scroll-Kompressoren, bei dem Zeitfresser und Kompromisse, die bislang in Kauf genommen werden mussten, durch Automatisierung nun der Vergangenheit angehören.

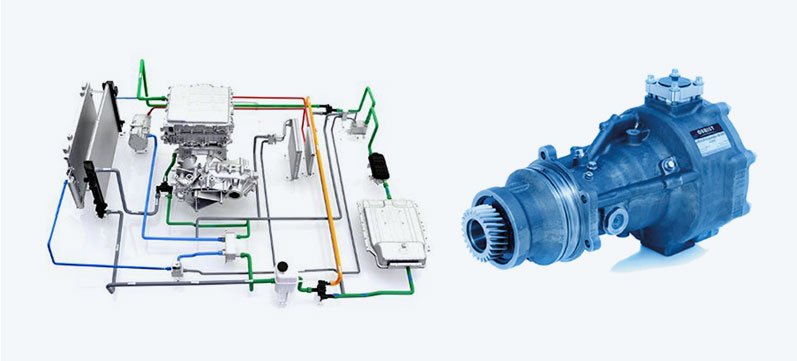

OBRIST Engineering, ein österreichisches Technologieunternehmen mit etwa 40 Mitarbeiterinnen und Mitarbeitern, beschäftigt sich seit über 25 Jahren mit der Entwicklung von Systemen in den Bereichen Antriebsstrang, Thermomanagement und Wärmerückgewinnung. Ein Schwerpunkt sind Scroll-Kompressoren, die vor allem in Klimaanlagen von Autos eingesetzt werden. Ihre Hauptvorteile im Vergleich zu anderen Kompressormaschinen sind der hohe Wirkungsgrad und der gleichzeitig sehr geringe Geräuschpegel. Deshalb eignen sich Scroll-Kompressoren besonders gut für Elektroautos.

Das Grundprinzip des Scroll-Kompressors basiert auf zwei Spiralelementen, die ineinander verschachtelt sind. Das eine Element ist starr positioniert, das andere bewegt sich in exzentrischen Bahnen, mit mehreren Kontaktpunkten zwischen den Spiralen. So entsteht eine Verdrängermaschine mit mehreren rotierenden Kammern, die mit jeder Umdrehung kleiner werden. Das angesaugte Prozessgas, wie chemische (R1234yf) oder natürliche (R744, R290) Kältemittel aber auch andere Gase für weitere Einsätze, wird in den Spiralgängen je nach Anwendung von 100 mbar bis 100 bar hoch verdichtet und in der Mitte der Spiralen ausgestoßen. Dabei arbeiten die Scroll-Kompressoren von OBRIST Engineering mit 500 bis 11.000 Umdrehungen pro Minute, das zu komprimierende Volumen beträgt 4 bis 200 Kubikzentimeter pro Umdrehung.

Mechanische und thermische Belastungen

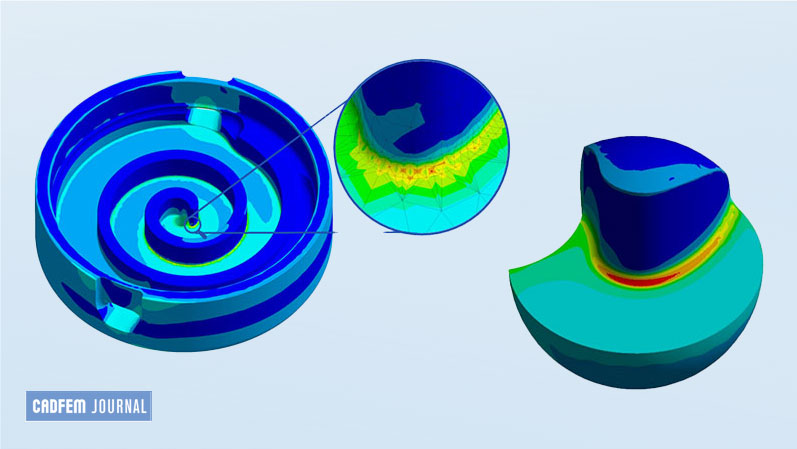

Verdichter bleiben nur wettbewerbsfähig, wenn sie permanent verbessert werden. Der Weg zur Optimierung des Wirkungsgrades und zur Analyse der Effekte des Verdichtungsprozesses auf einzelne Komponenten führt unter anderem über die genaue Betrachtung der mechanischen Belastung. Hinzu kommt die thermische Belastung durch die Eigenerwärmung, wobei die resultierende Gastemperatur beziehungsweise der Druck sowohl örtlich im Verdichtungsraum als auch zeitlich je nach Drehwinkel stark variieren. Um die Bauteilauslegung optimieren zu können, ist es wichtig, dass diese Belastungen und die daraus resultierenden Verformungen und Spannungen der am Verdichtungsprozess beteiligten Bauteile im Voraus bekannt sind, und zwar mit hoher Genauigkeit.

Immer besser durch automatisierte Simulation

Simulationen entfalten immer dann ihr gesamtes Potenzial, wenn Messungen am Versuchsstand besonders aufwändig oder gar unmöglich oder die Vorgänge sehr komplex sind. Beides war in diesem Fall zutreffend. Zunächst wurde versucht, den Simulationsprozess händisch aufzubauen. Aber dieses Vorgehen lieferte weder die erhoffte Ergebnisqualität noch die Geschwindigkeit, die im straffen Entwicklungsprozess notwendig ist. Deshalb wurde CADFEM mit an Bord geholt, um gemeinsam den Simulationsprozess für die Scroll-Kompressoren zu automatisieren.

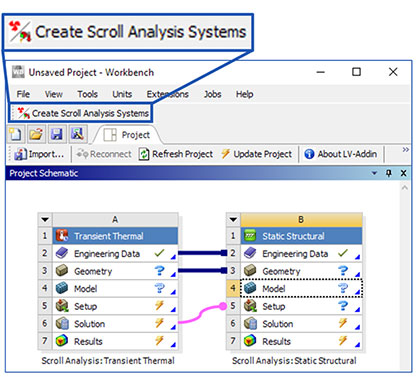

ACT in Action

Für den automatisierten Simulationsprozess wurde eine thermisch-mechanische Analyseumgebung auf Basis einer 1-Weg-Kopplung mit den entsprechenden Rahmenbedingungen und Solver-Einstellungen geschaffen. Dabei wird als erstes das thermische Problem gelöst, das dazu resultierende Temperaturfeld wird im Hintergrund automatisch an die mechanische Analyse übergeben und auf die Bauteile gemappt. Ein Vorteil dieser Vorgehensweise ist die Möglichkeit, je nach Physik, unterschiedliche Vernetzungsmethoden einzusetzen. So lassen sich beispielsweise für die thermische Berechnung lineare Elemente und für die mechanische quadratische Elemente nutzen.

Dazu erklärt Alejandro Catalá-Ruiz, Berechnungsingenieur bei OBRIST Engineering: „Wir hatten jahrelang keine Lösung verfügbar, mit der wir die realen Spannungen und Verformungen unter Druck- und Temperaturbelastungen analysieren konnten. Denn der Zeitaufwand, die Lasten manuell zu definieren, war zu hoch und zusätzlich waren die Ergebnisse zu ungenau. Durch die neue Automatisierungslösung mit ACT lässt sich eine 1-Wege-Kopplung auf Basis eines relativ einfachen Simulationsmodells realisieren, mit der eine komplette Berechnung an einem Tag abgeschlossen werden kann. Die sonst erforderliche transiente Analyse mit Fluid-Struktur-Interaktion würde ein Vielfaches der Zeit benötigen.“

Automatisierte Einstellungen im Hintergrund

Um die Kompressorbauteile auf das richtige Temperaturniveau zu bringen, wird die thermischen Last, die sich periodisch einmal pro Umdrehung wiederholt, mehrmals hintereinander berechnet, bis sich eine eingeschwungene periodische Temperaturverteilung einstellt. Die zeit- und ortsabhängigen Lasten einer kompletten Umdrehung des Verdichtungsprozesses werden mittels eines von OBRIST entwickelten Programms berechnet, exportiert und in die ACT-Automatisierungslösung eingelesen. Sie bilden die Basis für die im Hintergrund erfolgende Festlegung der anwendungsspezifischen Rahmenbedingungen für die jeweilige Kompressorvariante sowie die Steuerung der benötigten Lastschritte und Solver-Einstellungen für die Berechnungen.

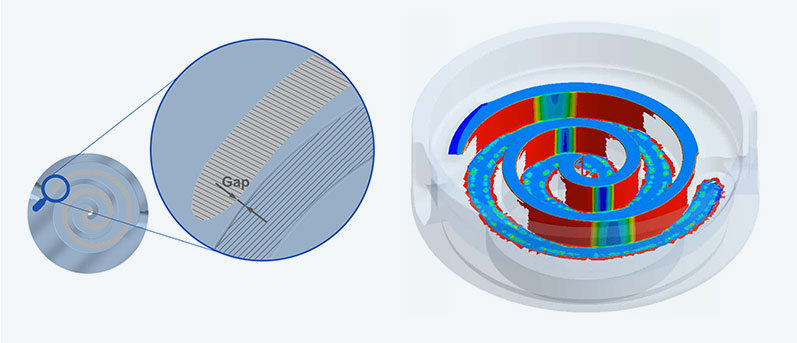

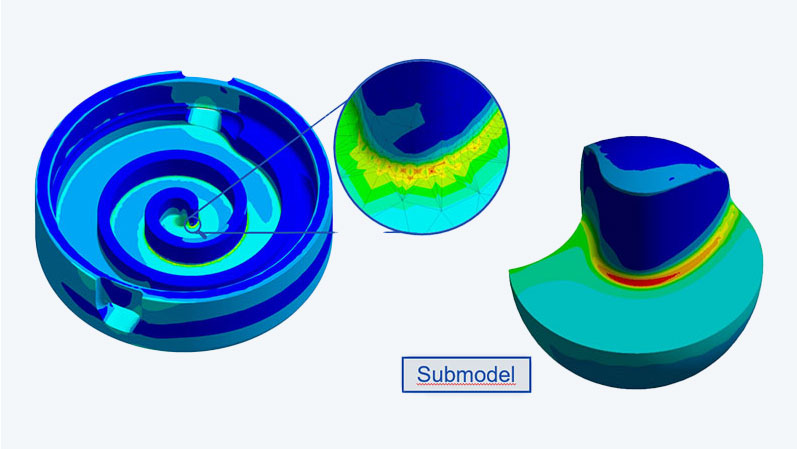

Die Spaltbreiten, die sich im Betrieb zwischen den beiden Spiralelementen von Scroll-Verdichtern ergeben, spielen eine große Rolle für den Wirkungsgrad der Maschine sowie der Lebensdauer der Bauteile. Ein zu kleiner Spalt führt zu frühem Verschleiß, ein zu großer Spalt mindert den Wirkungsgrad aufgrund von Leckagen in der Verdichtungskammer. Bei der Simulation werden zur Spalterkennung Kontaktelemente auf den druckbeaufschlagten Flächen positioniert.

Um die Dauerfestigkeit des Scroll-Kompressores möglichst detailliert bestimmen zu können, müssen die Spannungszustände der Bauteile genau analysiert werden. Dafür ist eine sehr feine Vernetzung notwendig, was wiederum zu langen Rechenzeiten führt. Diese Herausforderung lässt sich mit der Submodeling-Funktion von Ansys einfach meistern. Sie ermöglicht es, dass nur die Bereiche höchster Belastung fein vernetzt werden, um dort gezielt zu prüfen, ob die Belastungsgrenzen lokal überschritten werden.

Einen tieferen und umfassenderen Einblick

Abschließend fasst Alejandro Catalá-Ruiz zusammen: „Mit der neuen automatisierten Simulationslösung können wir eine höhere Produktqualität erreichen, indem wir sowohl eine verbesserte Funktionalität als auch einen effizienteren Betrieb sowie ein robusteres Design erzielen. Die Simulationen mit der ACT-Lösung versetzten uns in die Lage, ein besseres Verständnis über das Verhalten unserer Scroll-Kompressoren zu erlangen. Wir haben einen tieferen und umfassenderen Einblick in die Situationen erhalten, denen unsere Kompressoren in der Praxis ausgesetzt sind. Seit wir das Tool im Einsatz haben, konnten wir, mit Hilfe gezielter Versuche, die Simulationsergebnisse bestätigen. Nur mit Tests an Prototypen hätten wir das jetzt vorhandene Know-how über die realen Betriebsbedingungen unserer Scroll-Kompressoren nicht aufbauen können.“ Mit diesem Workflow sichert sich OBRIST Engineering als Entwicklungsdienstleister und damit auch seinen Kunden einen technologischen Vorsprung, der auf Simulation basiert.

Webinar on Demand zum Thema

Dieser Beitrag basiert auf dem Vortrag "AUTOMATISIERUNG DES SIMULATIONSPROZESSES VON SCROLLKOMPRESSOREN UNTER ANWENDUNG VON ACT", den Alejandro Català-Ruiz von Obrist auf der Simulation Conference 2022 digital gehalten hat.

Hier können Sie die Aufzeichnung anfordern

OBRIST Engineering GmbH

www.obrist.at

Autor: Gerhard Friederici

(CADFEM Germany GmbH)

Titelbilder:

Rechts: © OBRIST Engineering GmbH

Links: © OBRIST Engineering GmbH

Veröffentlicht: September, 2023