Prozessintegration von CAE-Workflows mit optiSLang

Bei der Prozessintegration geht es darum, Abläufe aufeinander abzustimmen und Schnittstellen zu analysieren. Sucht man den Begriff im Internet, findet man überwiegend Treffer aus der Fertigung und Logistik. Hat das Thema im Digital Engineering etwa keine Relevanz? DOCH! Auch hier gibt es viele Schnittstellen – nicht nur zwischen Personen, sondern auch bei den verwendeten Tools.

Simulationsprozesse in der Produktentwicklung

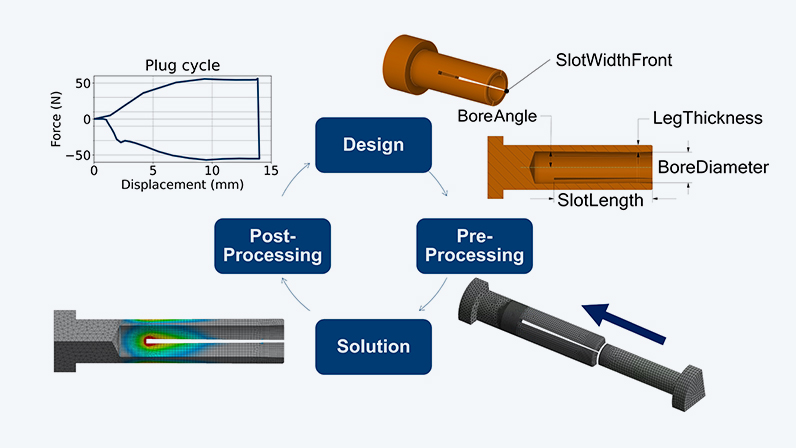

„Bei uns folgt die Simulation keinem strikten Prozess!“ oder „das machen wir nach Erfahrung“. Wenn Sie diese Aussagen so unterschreiben würden, gehen wir doch noch mal einen Schritt zurück. Selten startet man auf der grünen Wiese mit einer Simulation, oder? Meist erhalten wir z.B. von einem Konstrukteur eine CAD-Geometrie, die für die Simulationsaufgabe erstmal aufbereitet wird. Erst danach widmen wir uns Materialdaten, Vernetzung, Kontakten und Analyseeinstellungen im Pre-Processor. Nach dem Lösen werden Ergebnisse im Postprocessing bewertet. Dabei wird oftmals zusätzliche Software wie Excel, Python oder Matlab einbezogen, um weitere Auswertungen, spezielle Plots oder Nachweise zu erstellen.

Ein solcher Prozess wie im Bild unten dargestellt ist typischerweise iterativ: Erkenntnisse aus den Simulationsergebnissen fließen wiederum in das Produkt ein. Insbesondere, wenn der CAE-Prozess aber von händischen Schritten geprägt ist und sogar mehrere Personen involviert sind, wächst mit jeder Iteration die Gefahr, den Überblick zu verlieren. Werden die CAD-Daten vom Konstrukteur immer neu übergeben, sammeln sich unterschiedliche Stände auf der Festplatte an (v2, v3, …, final, final2, …). Bei der Anpassung des Modells hat man Routine, aber Flüchtigkeitsfehler passieren schnell. Sind die Ergebnisse dann noch vergleichbar? Und wie gehen wir bei den Iterationen systematisch vor, um nicht im Nebel zu stochern?

Deshalb stellt sich die Frage, wie wir einen robusten Prozess etablieren. Dazu betrachten wir in diesem Artikel beispielhaft den Simulationsprozess eines Steckverbinders. Als Input benötigen wir ein Geometriemodell, das während der Iterationen angepasst wird. Bewertet wird hierbei das mechanische Verhalten des Ein- und Aussteckens zur Ermittlung der erforderlichen Kräfte und der Lebensdauer. Außerdem ist eine elektromagnetische Analyse der Signal- und Powerintegrität von Interesse. Wie fließen die Erkenntnisse aus beiden Bereichen für ein gezieltes Vorgehen in die Iterationen ein? Und was ist eigentlich mit den Kosten? Wenn wir diese erst nach Abschluss der Entwicklung betrachten, beginnen wir dann von vorn?

Automatisierung = Programmieren?

Die Basis für verknüpfte Prozesse sind Schnittstellen. Im CAE-Umfeld sind diese teilweise in den Softwaretools integriert. Im Modellierungswerkzeug z.B. wird oftmals das Einlesen gängiger CAD-Formate unterstützt. Bei Auswertungen in Excel können wir uns häufig noch mit Copy-Paste und Handarbeit behelfen. Dagegen müssen sich Kollegen, die unterschiedliche Simulationswerkzeuge verwenden, gegenseitig die Ergebnisse erklären. Deshalb ist das Ziel der Prozessintegration, Modelle aus unterschiedlichen Tools – auch wenn es keine Schnittstelle gibt – in einer grafischen Oberfläche zu einer Tool Chain zu verbinden. Und das idealerweise, ohne eine einzige Zeile Code zu schreiben!

Eine Prozesskette, die im nächsten Abschnitt genauer beleuchtet wird, bringt unsere Tools in die richtige Reihenfolge und ist ein Spiegelbild des Engineering-Prozesses. Sie nimmt uns aber nicht die manuellen Schritte in den Modellen ab. Wer also einen durchgehenden Prozess anstrebt, sollte sich Gedanken machen, wie ein gewisser Automatisierungsgrad in den Modellen erreicht werden kann. Bedeutet Automatisierung hier, dass jetzt zwangsläufig programmiert werden muss? Das kann klar verneint werden, da sich so gut wie alle CAE-Werkzeuge parametrisieren lassen!

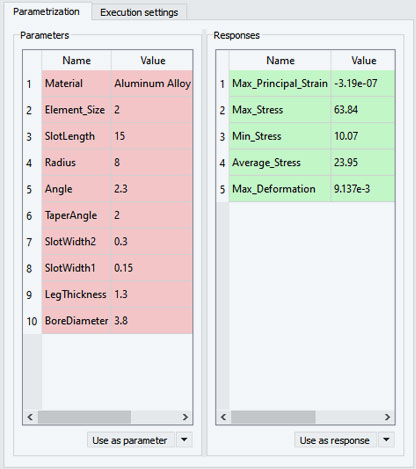

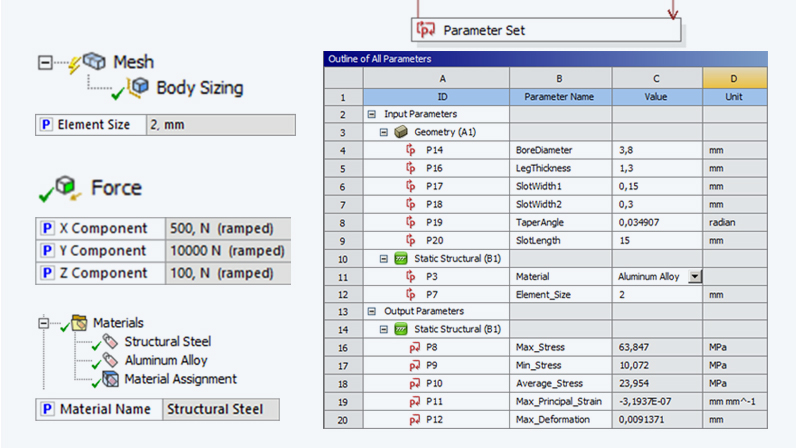

Ansys Mechanical z.B. bietet eine sehr einfache Parametrisierung. Neben den meisten Eingabefeldern befindet sich eine kleine Checkbox. Klickt man diese an, erscheint ein kleines „P“ wie im Bild unten. So werden Materialdaten, Vernetzungseinstellungen, Randbedingungen und vieles mehr schnell über Parameter steuerbar. Wussten Sie, dass Sie so nicht nur Materialkennwerte parametrisieren können, sondern auch mit Hilfe des Material Assignments den Werkstoff, der Bauteilen zugewiesen ist? Wenn die Mechanical-Analyse innerhalb der Ansys Workbench erstellt wird, erscheinen die Parameter dort im „Parameter Set“ – gesammelt mit allen Parametern aus einem eingebunden CAD-Modell oder weiteren Analysen.

Prozess lässt sich nicht in Workbench abbilden?

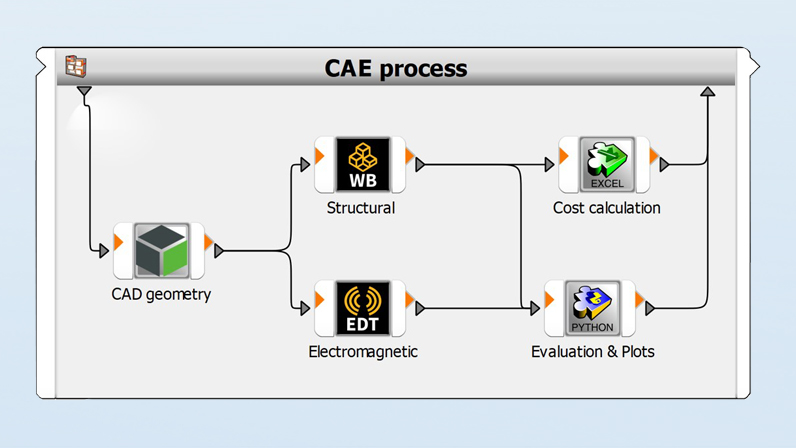

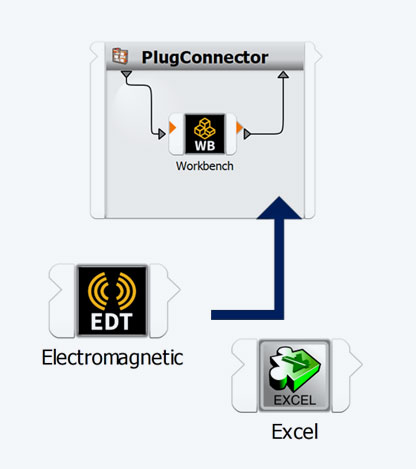

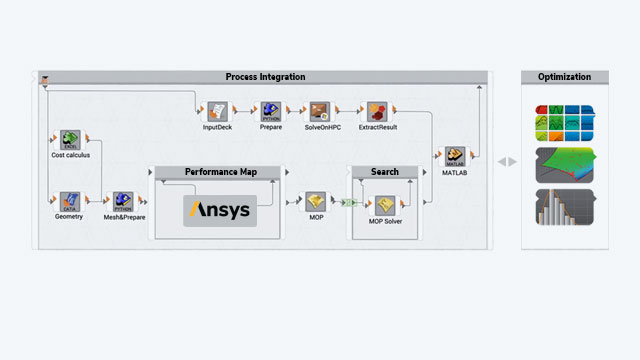

Die Workbench ist also eine Simulationsplattform, die CAD-Schnittstellen, Multiphysics-Analysen, Parametrisierung und vieles mehr bietet. Was ist aber, wenn Ihr Prozess nicht vollständig damit abgebildet werden kann? Beispielsweise wird das strukturmechanische Modell des Steckers mit der Workbench aufgebaut, während der Kollege Electronics Desktop für die Elektromagnetik verwendet. Und was ist mit Plots, die mit Python erstellt werden? Dann kommt ein Werkzeug zur Prozessintegration wie optiSLang ins Spiel. Wie in der Abbildung zu sehen, nutzen wir dort spezialisierte Knoten, um verschiedene Tools anzusteuern. Diese Konnektoren lassen sich in der grafischen Oberfläche so anordnen und verbinden, dass ein Workflow entsteht.

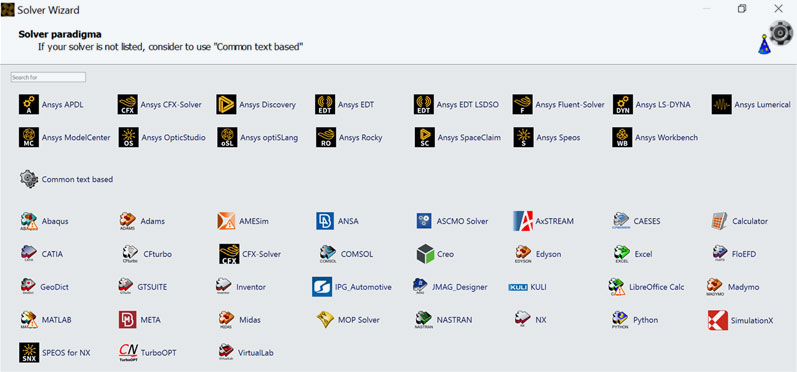

Im ersten Schritt gilt es, die parametrisierten Modelle in optiSLang einzubinden. Dazu kann der „Solver Wizard“ genutzt werden, um Ansys Solver oder Tools anderer Hersteller zu integrieren – ganz egal, ob die Modelle einfach oder komplex sind, aus der Struktur- oder der Strömungsmechanik, der Elektromagnetik oder der Optik stammen. Nach Auswahl des Workbench-Projekts mit dem Steckverbinder werden alle Input- (rot) und Outputparameter (grün) erkannt. Die Parameterverwaltung erfolgt dann anschließend in optiSLang, wo einerseits obere und untere Grenzwerte, aber z.B. auch Materialnamen für den Parameter aus dem Material Assignment festgelegt werden.

Produktkosten mit optiSLang im Blick behalten

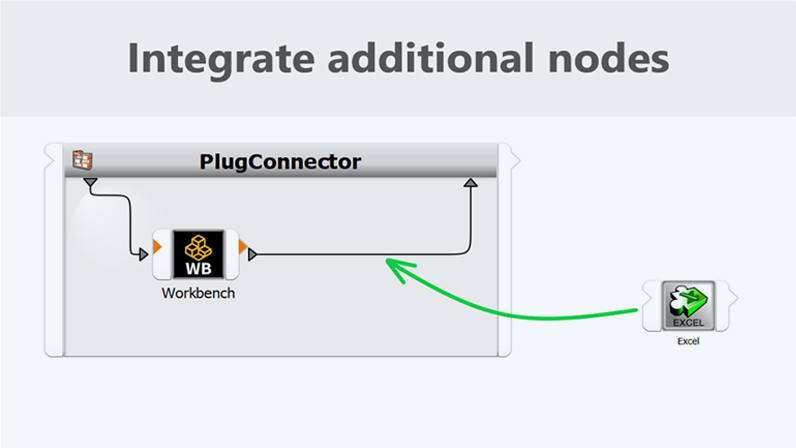

Wenn nun aus einzelnen Knoten ein Workflow werden soll, müssen die Tools natürlich verbunden werden. In unserem Beispiel möchten wir auf Basis der CAD-Parameter eine erste Kostenschätzung in Excel durchführen: Die Tabellenkalkulation wird für jede Variante mit geometrischen Dimensionen gefüttert, um die Kosten zu ermitteln. Da es auch für dieses Werkzeug eine Schnittstelle in optiSLang gibt, kann der Excel-Knoten wie im Video gezeigt direkt auf die Verbindung gezogen werden. Im Knoten werden Zellen als Input- und Output definiert. Stimmen die Parameternamen eines optiSlang Knotens mit denen eines anderen Knotens überein, sind die Werte direkt verknüpft.

In derselben Art und Weise werden weitere Modelle in den Workflow integriert. So werden z.B. Knoten für das Electronics Desktop Modell oder ein Python-Plot hinzugefügt. Sie entscheiden, in welcher Reihenfolge die Knoten platziert und damit ausgeführt werden. Während unabhängige Simulationen gleichzeitig laufen können, muss ein Postprocessing zwingend danach erfolgen. Wird die Prozesskette gestartet, läuft somit nach den Simulationen immer die Excel-Kalkulation. Selbst wenn wir uns auf die mechanische Performance konzentrieren, haben wir für jede Variante auch die anderen Ergebnisse wie Kosten oder Signalintegrität generiert. Vermeiden Sie teure Fehlentwicklungen, da Sie die Kosten immer im Blick haben!

Varianten effizient vergleichen und Trends erkennen

Bisher haben wir uns auf die Inputs und den Prozess fokussiert, aber wie sieht es eigentlich mit den Ergebnissen aus? Gerade, wenn man nach und nach viele Varianten rechnet, sammeln sich schnell viele Dateien an. Wissen Sie noch zu welchem Geometriestand „Modell_V3_final_2“ gehört? Und gibt es nicht doch noch einen Unterordner mit weiteren Resultaten? Fehlen Notizen zu einzelnen Varianten, führt kein Weg daran vorbei, die Modelle erneut zu öffnen. Außerdem müssen wir das mit den Ergebnissen unseres Kollegen aus dem Electronics Desktop zusammenführen, aber welcher Stand passt denn zusammen? Damit wir nicht Äpfel mit Birnen vergleichen, schafft die Prozessintegration auch hier Abhilfe.

optiSLang denkt in Designpunkten, also einer eindeutigen Werte-Kombination der Eingangsparameter. Analog zu den skalaren Inputs stehen die Outputparameter – wie die maximale Spannung, die erforderliche Steckkraft und die Kosten – für die Auswertung zur Verfügung. Für jede neue Designvariante wird ein Ordner innerhalb des Arbeitsverzeichnisses angelegt, wo alle Ergebnisdateien gespeichert werden. Die Entscheidung, ob das gesamte Modell oder nur einzelne Text- oder Bilddateien behalten werden, liegt bei Ihnen. Außerdem können Ergebnisse von nachfolgenden Knoten wie beispielsweise einem Auswerteskript wieder eingelesen und genutzt werden. Aber keine Sorge, die Dateien müssen nicht von Hand gesucht werden.

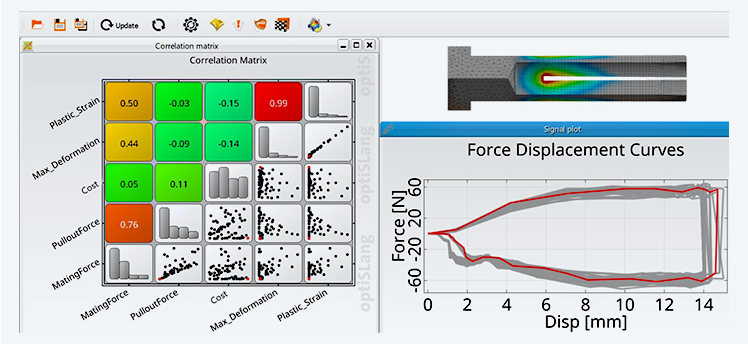

Der Variantenvergleich erfolgt im optiSLang Postprocessing, das vielfältige Visualisierungen bietet. Für den Steckverbinder lassen sich skalare Ergebnisse wie Kräfte, Spannungen, Kosten etc. gegenüberstellen. So erkennen wir Trends wie einen linearen Zusammenhang zwischen Dehnung und Verformung auf den ersten Blick. Zusätzlich können berechnete Signale wie Kraft-Weg-Kurven, Frequenzspektren, S-Parameter oder Ähnliches dargestellt werden. Neben den Kurvenverläufe des Ein- und Aussteckvorgangs lassen sich so erzeugte Plots aus den Designordnern einbinden. Die Darstellung ist interaktiv und aktualisiert sich entsprechend der Wahl des Designpunkts automatisch. So einfach war Vergleichen noch nie!

Designs verstehen mit der Sensitivitätsanalyse

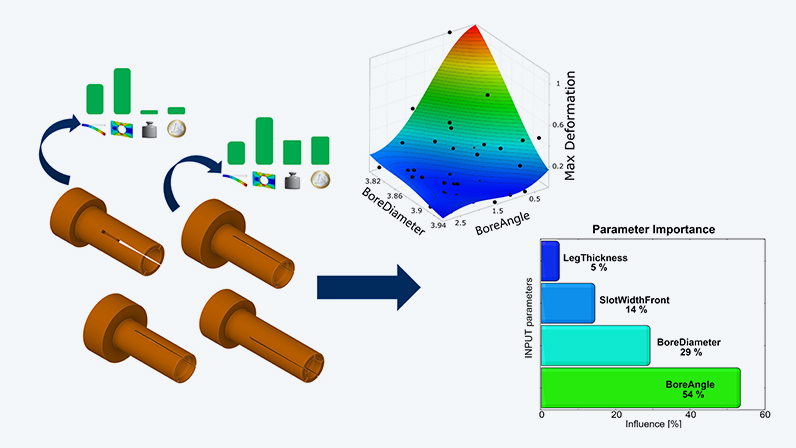

Die Prozessintegration eignet sich nicht nur zur Automatisierung von CAE-Workflows, sondern ebnet auch den Weg für Parameterstudien. Mit einer Sensitivitätsanalyse in optiSLang wird ein Variationsraum, der durch die Parameter aufgespannt wird, systematisch abgetastet. Sie müssen dann nicht einzelne Varianten vorgeben, sondern die Parametergrenzen. Aus einem Sampling werden Antwortflächen erzeugt, um Zusammenhänge zwischen den Designvariationen und den variierenden Ergebnisparametern zu ermitteln und nachzuvollziehen. Das ermöglicht die Identifikation von maßgebenden Parametern über alle inkludierten Modelle hinweg – ganz egal aus welchem Knoten die Ergebnisse stammen. Starten wir mit diesen Steckerparametern:

| Parametername | Parametergrenzen | |||||

| BoreDiameter: | 3,7 - 3,95mm | |||||

| BoreAngles | 0,1° - 3° | |||||

| LegThickness | 0,5 - 2mm | |||||

| SlotLength: | 13,5 - 15mm | |||||

| SlotWidthFront: | 0,1 - 0,3mm | |||||

Variationsbereich der Parameter des Steckverbinders

Für den Steckverbinder bedeutetet das, dass auch nichtlineare Zusammenhänge wie bei der maximalen Deformation erklärbar werden. Nicht alle Inputs beeinflussen dieses Ergebnis gleichermaßen, sondern nur einige wie der Bohrungsdurchmesser und der Bohrungswinkel spielen eine große Rolle. Dagegen hat die Länge des Schlitzes auf keinen Outputparameter einen großen Einfluss. Deshalb wird die Schlitzlänge herausgefiltert und der bisherige Referenzwert von 14mm verwendet. Außerdem lässt sich eine Aussage treffen, ob die gewünschten Produkteigenschaften wie die vorgegebenen Steckkräfte bei den Zielkosten innerhalb des analysierten Bereichs machbar sind.

Design Optimierung mit optiSLang

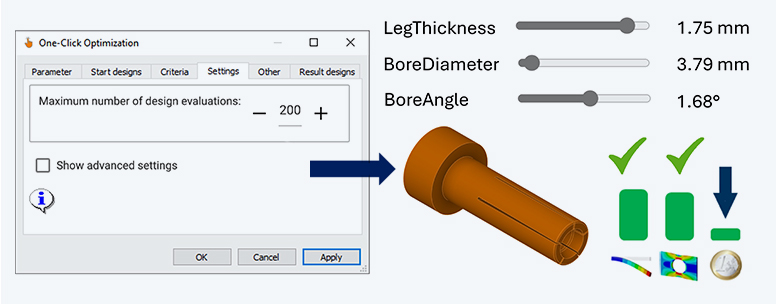

Nach einer Sensitivitätsanalyse verstehen wir die Zusammenhänge in unserem Design und welche Parameter für unsere Zielgrößen relevant sind. Vernachlässigbare Parameter wurden bereits herausgefiltert. Wie werden nun aber die verbleibenden Stellschrauben so justiert, damit wir ein optimales Design finden? Dafür bietet sich eine Optimierung an – mit der Prozesskette und den Parametern ein Kinderspiel! Aber ist das alles nicht kompliziert? Nein, denn mit dem One-Click-Optimizer benötigen Sie nur Ihr Ziel und die Anzahl an Designs, die Sie spendieren möchten!

Für den Stecker lassen sich so verschiedenen Ziele adressieren – auch wenn diese in Konflikt zueinanderstehen. Einerseits sollen die Kräfte zum Verbinden und Lösen des Steckers der Kundenanforderung entsprechen, andererseits sollen die Herstellkosten möglichst gering sein. Gleichzeitig dürfen die Grenzen für Spannungen oder plastische Dehnungen nicht überschritten werden. Neben den Zielfunktionen werden auch Bedingung wie eine zulässige Spannung definiert (σ < 50 MPa). Der Optimierer nähert sich der Lösung dann iterativ, bis eine optimale Parameterkombination gefunden ist. Und das Beste daran: Ändern sich die Anforderungen, führen wir die Optimierung mit dem Workflow und angepassten Zielen einfach erneut durch.

Ihr erster automatisierter Simulationsprozess?

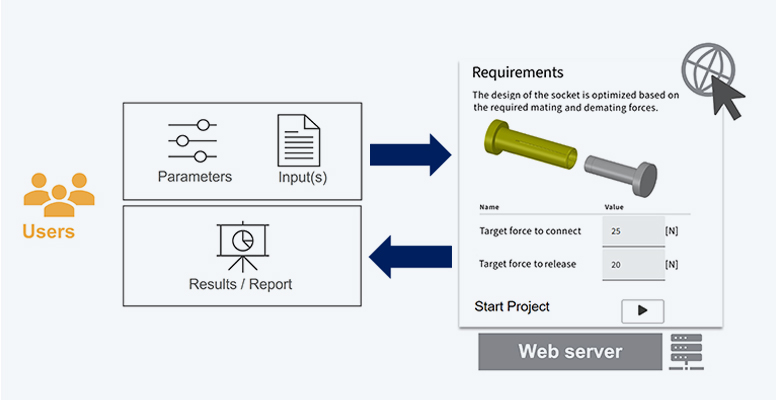

Die erstellten Prozessketten eignen sich nicht nur, um damit Varianten zu berechnen oder systematisch Parameterstudien durchzuführen, sondern auch, um den Simulationsprozess einem größeren Nutzerkreis bereitzustellen. Die Idee dahinter ist simpel. Der Ersteller des Workflows entscheidet, welche Parameter und Einstellungen von Anwendern genutzt werden. Die Nutzer, welche keine Simulationsexpertise benötigen, füllen anschließend über den Webbrowser eine einfache Eingabemaske aus und starten den Workflow auf einem Server. Insbesondere bei wiederkehrende Simulationsaufgaben, werden Sie als Simulationsexperten von Standardaufgaben entlastet und die Wartezeit für Simulationsergebnisse reduziert sich drastisch!

Vielleicht verbinden Sie keine Stecker wie in unserem Beispiel, aber zukünftig auch Ihre Prozesse? Sicherlich finden Sie in Ihrem Entwicklungsprozess ähnliche Herausforderungen. Sie möchten sich aber nicht mit „das haben wir immer schon so gemacht“, zufriedengeben, sondern das Potential automatisierter Simulationsworkflows und systematischer Parameterstudien nutzen? Dann starten Sie mit dem verlinkten optiSLang-Seminar in die Welt der Prozessintegration und Design Optimierung. Sie sind sich noch nicht sicher, ob Ihr Workflow als Prozesskette abgebildet werden kann? Oder ob sich eine Webapplikation für Sie lohnt? Dann sprechen Sie uns gerne an. Wir finden gemeinsam eine Lösung mit Ihnen.