Steifigkeits-Boost dank Composite Simulation

Um Bestleistungen im Rennradsport zu erzielen, wird der Fokus zunehmend auf den perfekten Rahmen gelegt – leicht, steif und aerodynamisch. Erfahren Sie in diesem Artikel, wie Ansys ACP Ingenieure bei der Optimierung der Lenkkopfsteifigkeit von Faserverbund-Fahrradrahmen unterstützen kann und dabei eine Gewichtseinsparung von 30% im Vergleich zu Aluminiumrahmen ermöglicht.

CFK-Leichtigkeit für optimalen Rennradrahmen

Um die technologischen Herausforderungen der heutigen Zeit bestmöglich bewältigen zu können, ist der Leichtbau ein essenzieller Baustein. Beispielhaft wäre die Effizienzsteigerung von Flugzeugen, oder im Kleinen, die persönlichen Leistungen am Rennrad zu maximieren. Profiathlet oder Hobbyfahrer, wer möchte nicht entscheidende Sekunden bei schwierigen Bergetappen sparen? Neben dem unerlässlichen harten Training kann ein gewichtsoptimierter Rennradrahmen hier gute Abhilfe schaffen. Ein effizientes in die Pedale treten und agiles Manövrieren in Kurven fordern neben geringem Gewicht zusätzlich eine bestimmte Steifigkeit des Rahmens.

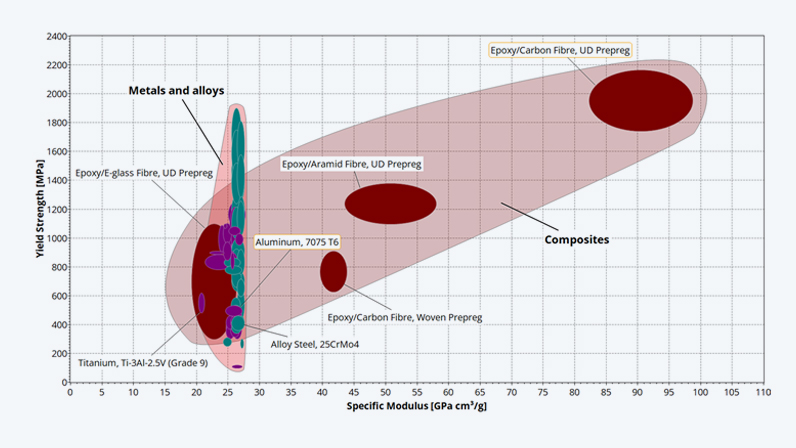

Für Performance-Rennradrahmen stehen im Grunde zwei Materialien zur Auswahl. Aluminium wird aufgrund seines akzeptablen Gewichts-zu-Steifigkeit-Verhältnisses bzw. seiner guten Design- und Fertigbarkeit in Betracht gezogen. Dennoch wird es von kohlenstofffaserverstärktem Kunststoff (CFK) aus mehreren Gründen übertroffen. Das beigefügte Ashby-Diagramm aus Ansys Granta Selector hebt im Vergleich zu diversen Leichtbaumaterialien die überlegene Festigkeit und die hervorragende spezifische Steifigkeit als enorme Vorteile hervor. Aluminium ist zwar einfacher fertigbar, CFK im Gegensatz ermöglicht aber aufgrund der Faserstruktur eine präzise Anpassung der Steifigkeiten in lokalen Bereichen und ist dadurch flexibler.

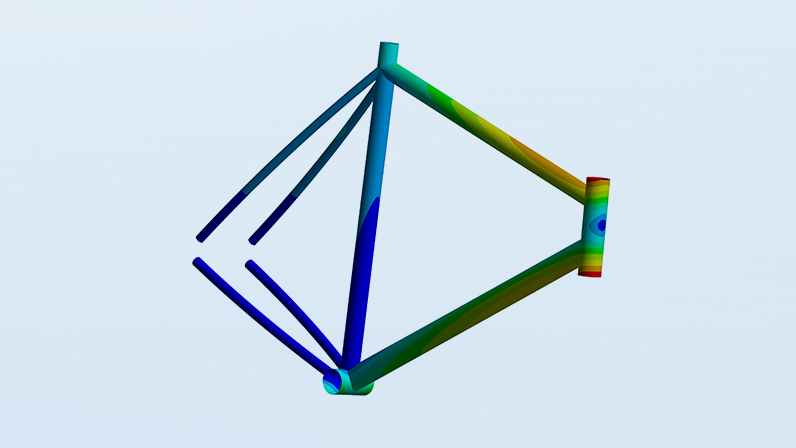

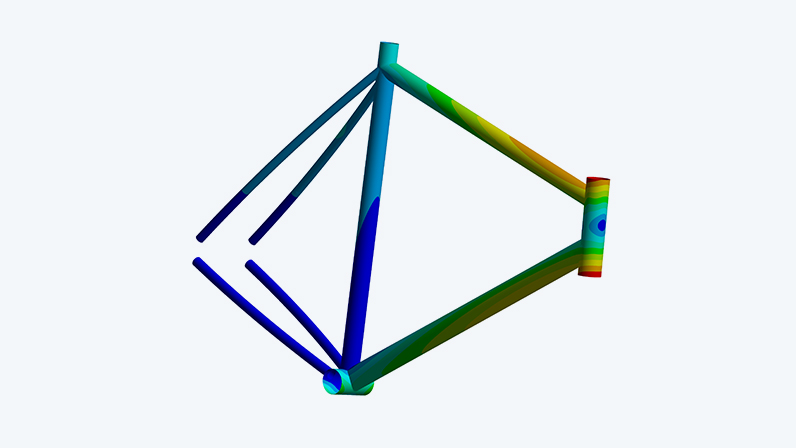

In diesem Artikel wird ein Faserverbund-Fahrradrahmen gezielt auf seine Lenkkopfsteifigkeit optimiert. Da manuelle Rechnungen in diesem Fall unmöglich wären, kommen die Tools von Ansys zum Einsatz, welche Ingenieure bei der Bewältigung der Komplexität eines Lagenaufbaus und dessen Findung unterstützen. Mithilfe von Ansys Composite PrePost (ACP) wird ein fertigungsorientiertes Laminat definiert, das anschließend in Ansys Mechanical auf sein Verformungsverhalten analysiert wird. Auf dieser Grundlage wird eine Parameterstudie durchgeführt, um die optimale Anzahl an Lagen in 0°, 45° und 90°-Richtung zu ermitteln und mit dem Ergebnis 30% Gewicht gegenüber Aluminium zu sparen.

Verbundsteifigkeit: Von der Einzellage zum Laminat

Die im Fahrradrahmenbau eingesetzten faserverstärkten Kunststoffe bestehen grundsätzlich aus einem Verbund aus Epoxidharz als Matrix und Carbonfasern für die maßgebende Steifigkeit und Festigkeit. Diese Composite-Materialien weisen ein orthotropes Materialverhalten auf, wobei sie in Faserrichtung immens höhere mechanische Eigenschaften besitzen im Vergleich zu Richtungen, die normal zur Faserorientierung stehen. Zur optimalen Nutzung dieser Eigenschaft und um eine maximale Steifigkeit zu gewährleisten, werden unidirektionale (UD) Lagen eingesetzt, die Fasern ausschließlich in einer Richtung orientieren.

In verschiedenen Bereichen des Rahmens lässt sich die Ausrichtung von UD-Lagen flexibel an die jeweiligen Belastungen anpassen. Eine 0°-Lage entlang der Rohrachse stärkt die Biegesteifigkeit und unterstützt das Laminat bei Zug und Druckbeanspruchungen. Eine Ausrichtung 45° zur Hauptrichtung wirkt Schubbelastungen entgegen, während eine 90°-Lage den Widerstand gegen Kollabieren des Querschnitts verbessert. Je nach Beanspruchung können die Orientierungen der Lagen und dessen Anzahl in den Rahmenabschnitten variieren, wodurch ein flexibler Lagenaufbau entsteht, der die mechanischen Eigenschaften maßgeblich beeinflusst.

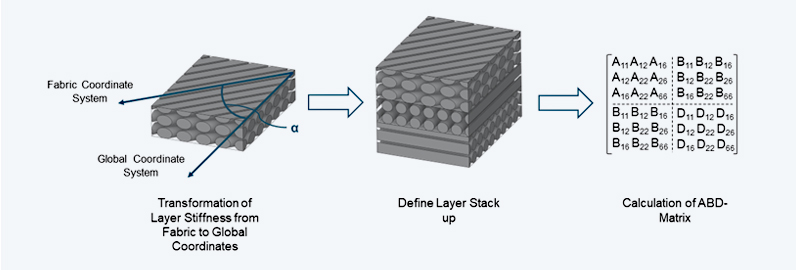

Die Steifigkeit eines ebenen Mehrlagenverbundes kann noch manuell berechnet werden. Die Einzellagensteifigkeiten werden anhand der Faserorientierung in ein globales Koordinatensystem übertragen. Danach kann mittels der klassischen Laminattheorie die sogenannte ABD-Matrix zur Beschreibung des elastischen Verhaltens des Laminats ermittelt werden. Sie setzt sich aus drei Untermatrizen zusammen, wobei die A-Matrix die Scheibensteifigkeit repräsentiert. Die D-Einträge beschreiben den Widerstand gegen Biegung bzw. die Plattensteifigkeit und die Koppelsteifigkeitsmatrix B gibt Aufschluss darüber, ob es zu Kopplungen zwischen Scheiben- und Platteneigenschaften, wie Schub in Folge von Biegung, innerhalb des Laminats kommt.

Wie definiere ich ein Composite in Ansys?

Die manuelle Ableitung der Steifigkeitscharakteristik eines Laminats und deren anschließende Implementierung via APDL in eine FE-Berechnung ist im Prinzip machbar – aber ganz ehrlich, bei komplexen Modellen wie einem Rennradrahmen, wäre dies ein unglaublich mühsames Unterfangen. Eine weitaus effizientere und benutzerfreundliche Lösung bietet das in der Workbench integrierte Software Add-On Ansys Composite PrePost (ACP). Dabei werden nicht nur die mechanischen Eigenschaften des Laminats ermittelt, sondern es können auch fertigungsrelevante Auswirkungen, wie zum Beispiel Drapiereffekte bei stark gekrümmten Flächen, analysiert werden.

Der Workflow startet mit der Erstellung eines Schalennetzes mithilfe der bewährten Ansys Mechanical-Funktionen. Weiters kann die Flächengruppierung, für eine mögliche individuelle Lagendefinitionen, mittels „Named Selections“ durchgeführt werden. Im ACP selbst werden alle laminatspezifischen Definitionen festgelegt. Die Bandbreite der Möglichkeiten reicht von der Definition eines „Fabrics“, welches das verwendete Gewebe repräsentiert, über „Rosettes“, die Abhilfe schaffen, falls die Fasern einer komplexen Führungslinie folgen müssen, bis hin zu „Oriented Selection Sets“ zum Definieren unterschiedlicher Laminatzonen. Die Lagen selbst werden schlussendlich unter den „Modeling Plies“ definiert und strukturiert.

Nach der Definition des Laminats und der Überprüfung der fertigungstechnischen Parameter im ACP erfolgt wie im Video gezeigt eine unkomplizierte Verbindung mit einem Simulationsblock durch einfaches Drag-and-Drop innerhalb der Workbench. Neben einer konventionellen statischen Berechnung in Ansys Mechanical ermöglicht die Kopplung unter anderem auch einen Transfer zu einer expliziten Analyse in LS-DYNA. Die Verbindung von ACP mit einem Simulationsblock bewirkt eine Übertragung der Laminateigenschaften auf das Schalennetz der Analyse. Nach Definition der Simulationsrandbedingungen kann in gewohnter Weise das Simulationsmodell analysiert werden.

Lenkkopfsteifigkeit: Lagenaufbau per Parameterstudie

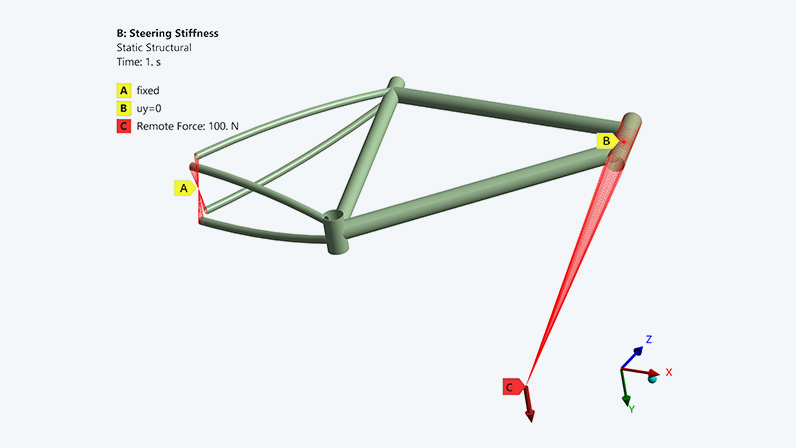

Nach diesem allgemeinen Überblick werden die gewonnenen Erkenntnisse auf das Rennradrahmenmodell übertragen. Traditionell erfolgt die Analyse der Lenkkopfsteifigkeit durch Prototypen, jedoch sind diese meist zu kosten- und zeitaufwendig. Für die Simulation werden folgende Randbedingungen vom standardisierten Test abgeleitet: Die Flächen der Ausfallenden am Heck werden mithilfe eines "Remote Displacement" in allen 6 Raumrichtungen fixiert. Zusätzlich wird eine Bewegung der Lenkrohrmitte in y-Richtung unterdrückt, während die Belastung von 100 N durch eine "Remote Force" in einem Abstand von 1000 mm an den Enden des Lenkrohres aufgebracht wird.

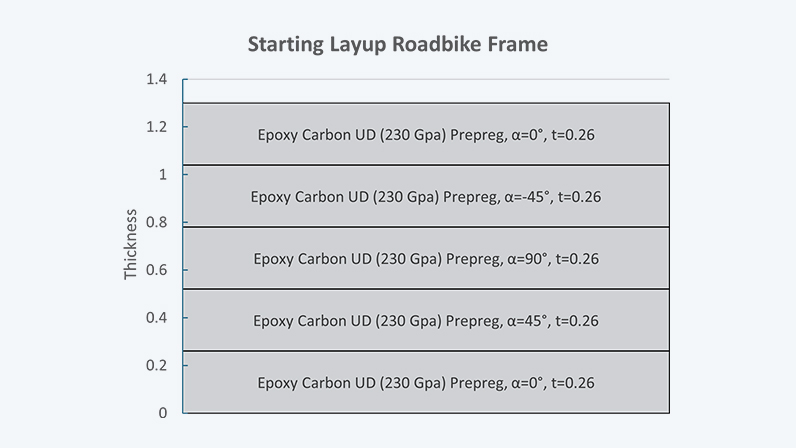

Um den Ergebnisraum bei der Lagenaufbauauslegung einzugrenzen, sind klare Designziele essenziell. Beim Rennradrahmen ist daher eine Mindest-Lenkkopfsteifigkeit von 90 Nm/° bei einem Maximalgewicht von 1000 g das erklärte Ziel. Die Steifigkeit errechnet sich aufgrund der Verdrehung um die Lenkrohrmitte und des durch die Belastung resultierenden Drehmoments, welches 100 Nm an diesem Punkt entspricht. Damit sind neben den Simulationsrandbedingungen auch die Optimierungsziele der nachfolgenden Parameterstudie bekannt und es fehlt nur noch der Lagenaufbau. Aber wie legt man ein Laminat fest, wenn keine Erfahrungswerte vorhanden sind? Als empfohlene Ausgangsbasis gilt die Definition eines möglichst symmetrischen und ausgewogenen Lagenaufbaus. Dieser minimiert Kopplungen von Belastungen und interne Schubbeanspruchungen zwischen den Lagen. Für die Voranalyse des Rahmens werden im ACP 5 Lagen UD-Gewebe gewählt, wobei die Ausrichtung mit [0°/+45°/90°/-45°/0°] bestimmt wird. Die Mittelebene des Laminats liegt hier in der 90°-Lage. Als Optimierungsparameter werden die einzelnen Lagenanzahlen definiert, wobei der Parameterraum auf 1 bis 3 Lagen pro Orientierung begrenzt wird. Durch eine zusätzliche Symmetriebedingung ergeben sich somit 27 verschiedene Designvarianten.

Ideale Lagendefinition und weitere Erkenntnisse

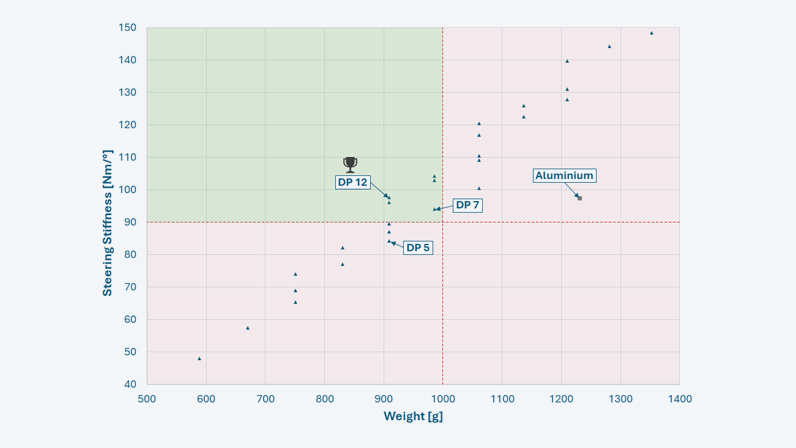

Durch das integrierte Parameter Set in der Workbench lassen sich rasch die 27 Designvarianten generieren, und die gewünschten Verformungswerte können in unter 20 Minuten berechnet werden. Die Auswertung erfolgt anhand des unten abgebildeten Diagramms. Nur 5 Designvarianten befinden sich im linken oberen Quadranten (grün hinterlegt) und erfüllen somit die Anforderung von 90 Nm/° Lenkkopfsteifigkeit bei maximal 1000 g Gewicht. Die Variante DP12 weist dabei das beste Verhältnis von Steifigkeit zu Gewicht auf, mit 97,58 Nm/° bei nur 908 g. Im Parameter Set zeigt sich für diese Variante der Lagenaufbau mit [2x0°/2x+45°/90°/2x-45°/2x0°] und somit insgesamt 9 Lagen.

Der Erfolg des Lagenaufbaus zeigt sich beim Vergleich mit einem gleichwertigen Rahmen aus Aluminium: Dieser würde bei gleicher Steifigkeit über 30% mehr Gewicht aufweisen! Die Designs DP5 und DP7 aus dem Diagramm zeigen zusätzliche bemerkenswerte Erkenntnisse. Trotz gleicher oder sogar höherer Lagenanzahl – wie bei DP7 der Fall – weisen sie eine geringere Lenkkopfsteifigkeit auf. Diese Vergleiche unterstreichen die Bedeutung der Faserorientierung in Bezug auf die Belastung. Während einige dieser Aspekte mit Erfahrung möglicherweise intuitiv erfassbar wären, eröffnet die Simulation mit Hilfe Ansys ACP eine endlose Erweiterung an Möglichkeiten bei geringem Zeitaufwand.

Ist Variante DP12 nun der Lagenaufbau, mit dem in die Fertigung gegangen werden soll? Kurze und knappe Antwort: Nein. Die Vorauslegung gibt einen sehr guten Anhaltspunkt, jedoch muss beachtet werden, dass sie auf einen Lastfall begrenzt war und weitere Kriterien wie Tretlager- oder Hinterbausteifigkeit ignoriert wurden. Eine Symmetrie des Laminats von [2x0°/+45°/-45°/90° ]s würde zusätzlich eine Verbesserung bringen. Der gleiche Lagenaufbau über den gesamten Rahmen stellt eine weitere Idealisierung dar. Optimalerweise würden die einzelnen Rahmenteile unterschiedliche Lagenaufbauten aufweisen. Diese und noch weitere Verbesserungsmöglichkeiten können in der Simulation inkludiert werden.

Extrakilometer: Was ist noch alles möglich?

Die Analyse der Steifigkeit von Faserverbundbauteilen stellt nur die halbe Miete dar. Eine ganzheitliche Bewertung erfordert zusätzlich die Auswertung Composite-spezifischer Versagenskriterien. Durch die Laminatdefinition in Ansys ACP können im Mechanical Kriterien nach Puck, Tsai-Wu, Hashin und andere sowie zum Beispiel Sandwichkriterien ausgewertet werden. Zusätzlich ermöglicht die Analyse die Bewertung der meistbelasteten Lage und den Verlauf des Reservefaktors über die Laminatdicke.

Die Schalenvernetzung stößt an ihre Grenzen, wenn Normalspannungen in Dickenrichtung nicht vernachlässigbar sind, wie es bei Stoßbelastungen am Fahrradhinterbau zum Beispiel vorkommen kann. ACP ermöglicht die Diskretisierung des Laminats mit Solid- oder speziellen Solid-Shell-Elementen, um diesen Herausforderungen zu begegnen. Obwohl ACP aufgrund seines speziellen Ansatzes interlaminare Schubbelastungen eines Schalenmodells auswerten kann, bietet die Volumenmodellierung Vorteile für eine präzisere Analyse. In weiterer Folge ist die Auswahl von Schädigungsmodellen wie First Ply Failure oder Progressive Ply Failure flexibel.

Noch nicht genug? Wenn Sie weitere Möglichkeiten der Compositebetrachtung in ACP, wie die Automatisierung durch Python oder die Verknüpfung mit Ansys optiSlang für eine umfangreiche Laminatoptimierung, besprechen möchten, kontaktieren Sie uns gerne. Weitere Informationen und einen vertieften Einblick zur Simulation erhalten Sie auch in unserem angehängten Seminar.