Additive Fertigungssimulation einer Walzbacke mit ANSYS Additive Print

Branche: Maschinen- und AnlagenbauFachgebiet: StrukturmechanikAdditive Fertigung von Metallen mit Hilfe des selektiven Laserschmelzens ermöglicht grosse Designfreiheiten. Doch die sehr schnellen Heiz- und Kühlzyklen während des lagenweisen Aufbaus führen zu thermischen Verzügen, die zu Fehldrucken führen sowie die Bauteileigenschaften negativ beeinflussen können. Die Simulation des Bauprozesses kann die Verzüge vorhersagen und kompensieren, und so Zeit und Kosten für Fehldrucke vermeiden.

Zusammenfassung

Aufgabe

Der thermische Verzug einer additiv gefertigten Walzbacke soll mithilfe eines Ansys Additive Print Workflows simuliert werden. Ein erster physischer Druck des Bauteils führte zu inakzeptabel grossen Verformungen, die durch die Simulation vorhergesagt und kompensiert werden sollen, um einen toleranzhaltigen Druck zu ermöglichen.

Lösung

Nachdem die Simulation nach dem inhärenten Dehnungsansatz in Ansys Additive Print mithilfe eines Kragbalkens kalibriert wurde, wurde das aktuelle Design der Walzbacke berechnet. Die von der Simulation vorhergesagten Verzüge stimmten mit dem tatsächlichen Druck überein. Diese Verzüge wurden negativ auf die nominale CAD Geometrie aufgebracht und somit kompensiert. Nach der Verifikation dieser vorkompensierten Geometrie mit einer weiteren Prozesssimulation wurde diese additiv gefertigt. Es konnte eine signifikante Reduktion der Verzüge um eine Grössenordnung und damit toleranzhaltig beobachtet werden.

Kundennutzen

Durch die Erweiterung des additiven Fertigungsprozesses durch einen virtuellen Druck mithilfe der numerischen Simulation vor dem tatsächlichen physischen Druck eines Bauteils, kann eine signifikante Reduktion von Testdrucken und Fehldrucken erreicht werden. Die Möglichkeit der Vorkompensation führt zu einer deutlichen Reduktion der gemessenen thermischen Verzüge, sodass toleranzhaltige Bauteile ohne kostspielige Herstelliterationen erreicht werden können.

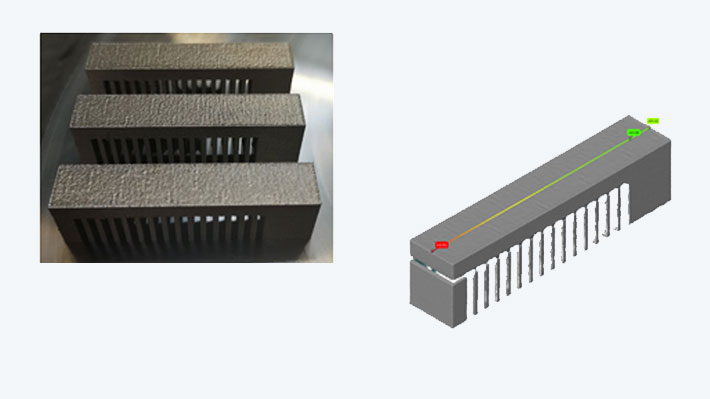

Die Hilti AG ist ein liechtensteinischer Werkzeughersteller, welcher Produkte, Dienstleistungen und Software für professionelle Nutzer der Baubranche zur Verfügung stellt. Um die herausstehenden Befestigungsvorrichtungen und Metallanker herzustellen, benötigt die Hilti AG Hochleistungswerkzeuge. Aktuelle subtraktive Herstellverfahren haben inhärente Designlimitationen und können zeit- und kostenintensiv sein. Daher wurde die Möglichkeit der additiven Fertigung in einem Projekt der Ostschweizer Fachhochschule OST in Zusammenarbeit mit der Hilti AG untersucht. Additive Fertigung von Metallen mit Hilfe des selektiven Laserschmelzens ermöglicht grosse Designfreiheiten – Stichwort „complexity for free“. Doch die sehr schnellen Heiz- und Kühlzyklen während des lagenweisen Aufbaus führen zu internen Spannungen und thermischen Verzügen, die zu Fehldrucken führen sowie die Bauteileigenschaften negativ beeinflussen können. Die Simulation des Bauprozesses kann das Prozessverständnis erhöhen sowie helfen, Eindämmungsmaßnahmen zu entwickeln, um erfolgreiche Erstdrucke zu ermöglichen, was wiederum Herstellkosten signifikant reduzieren kann. In diesem Projekt wurden die thermischen Verzüge einer 3D gedruckten Walzbacke mithilfe von Ansys Additive Print simuliert. Ein erster physischer Druck des Bauteils führte zu inakzeptabel grossen Verformungen, die durch die Simulation erfolgreich vorhergesagt und kompensiert werden konnten, um einen toleranzhaltigen Druck zu ermöglichen.

Eine Simulation des additiven selektiven Laserschmelzverfahrens zur Herstellung einer Walzbacke mithilfe von Ansys Additive Print wurde genutzt, um überhöhte thermische Verzüge vorherzusagen und erfolgreich zu kompensieren. Durch die Erweiterung des additiven Fertigungsprozesses durch einen virtuellen Druck mithilfe der numerischen Simulation vor dem tatsächlichen physischen Druck eines Bauteils, kann eine signifikante Reduktion von Testdrucken und Fehldrucken erreicht werden. Die Möglichkeit der Vorkompensation führt zu einer deutlichen Reduktion der gemessenen thermischen Verzüge, sodass toleranzhaltige Bauteile ohne kostspielige Herstelliterationen erreicht werden können.

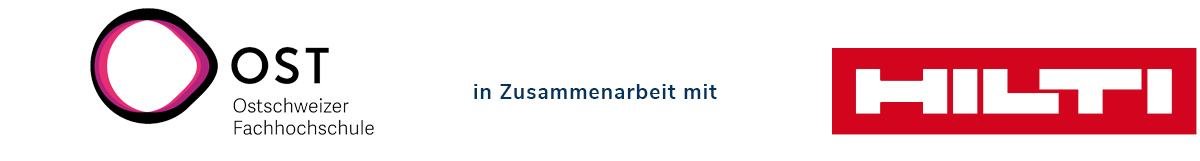

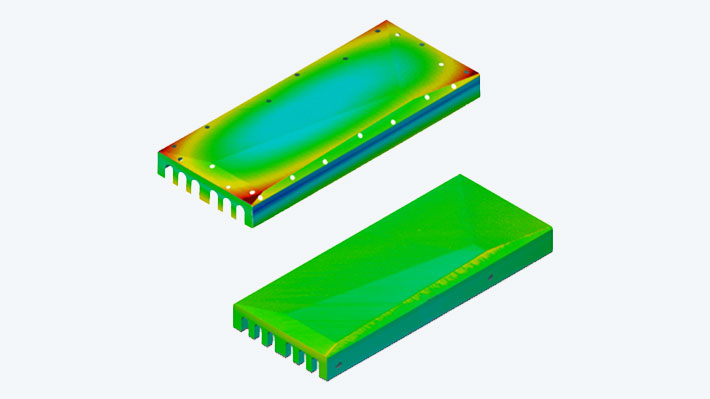

Der additive Fertigungsprozess wurde mit Ansys additive Print simuliert. Die genutzte Berechnungsmethode basiert auf dem inhärenten Dehnungsansatz, welcher eine uniforme Schrumpfdehnung pro simulierter Lage annimmt und daher bezüglich der spezifischen Maschinen- und Druckparameter kalibriert werden muss. Hierfür wurde ein Kragbalken simuliert sowie physisch gedruckt, mit exakt demselben Maschinensetup welches für die Walzbacken verwendet werden soll. Ein Vergleich der realen und virtuellen Verzüge führt zu einem Skalierungsfaktor für die inhärenten Dehnungen, welcher die Simulation bezüglich des tatsächlichen Drucks kalibriert. Mithilfe dieses Kalibrationsfaktors konnte nun der Druckprozess der Walzbacke simuliert werden. Nachdem verifiziert wurde, dass die Verzüge der simulierten und zuvor gedruckten Walzbacke übereinstimmen, konnten diese Verzüge negativ auf die nominale CAD Geometrie aufgebracht und somit kompensiert werden. Eine zusätzliche Validierungssimulation der vorverzogenen Geometrie wurde durchgeführt. Der finale physische Druck der vorkompensierten Geometrie zeigte eine signifikante Reduktion der Verzüge um eine Grössenordnung, sodass die Walzbacke somit toleranzhaltig hergestellt werden konnte.