Automatisierte Optimierung einer IPM-Synchronmaschine

Branche: Elektrotechnik/ElektronikFachgebiet: Elektromagnetik, Skalierbarkeit der SimulationSiemens Large Drives beauftragte CADFEM mit der Optimierung einer IPM-Synchronmaschine. Ziel war es, automatisiert ein verbessertes Motordesign zu finden und parallel einen Workflow zu erarbeiten, der bei Siemens für weitere Projekte angewandt werden kann.

Zusammenfassung

Aufgabe

Gesucht war ein automatisierter Workflow für die Optimierung einer IPM-Synchronmaschine mittels Simulation. Es sollte sowohl ein geringes Rastmoment als auch eine möglichst sinusförmige induzierte Spannung im Leerlauf erzielt werden. Im Arbeitspunkt wurde zusätzlich ein hohes Drehmoment angestrebt, und zwar unter Einhaltung der Strombegrenzung.

Lösung

Auf Basis des Ausgangsdesigns wurde ein parametrisches Modell in ANSYS Maxwell erstellt. Mit einem zeittransienten FE-Modell wurden mehrere Arbeitspunkte definiert, um die interessierenden Ergebnisgrößen zu berechnen. Die Kopplung von ANSYS Maxwell mit ANSYS optiSLang erlaubte es, mittels statistischer Variation den möglichen Designraum optimal abzubilden und eine Sensitivitätsstudie durchzuführen.

Kundennutzen

Mit dem Verhaltensmodell, das für den gesamten Designraum gilt, kann Siemens sehr schnell unter-schiedlichste Optimierungsziele, Gewichtungen und Nebenbedingungen für diese Maschine untersuchen und bewerten. Außerdem lässt sich der gemeinsam erarbeitete Workflow auf weitere Anwendungsfälle übertragen.

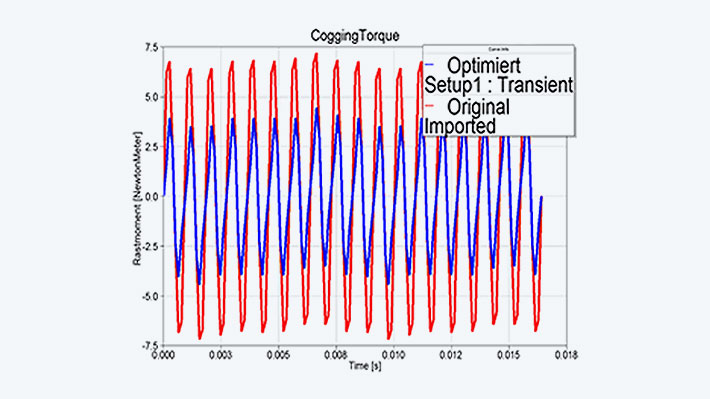

In Kooperation mit Siemens Large Drives hat CADFEM den Rotor einer IPM-Synchronmaschine (Interior Permanent Magnet) magnetisch optimiert. Ziel war es, automatisiert ein verbessertes Motordesign zu finden und parallel einen Workflow zu erarbeiten, der bei Siemens für weitere Projekte angewandt werden kann. Hinsichtlich des Wunschdesigns sollten mehrere Aspekte erfüllt werden. Es sollte sowohl ein geringes Rastmoment als auch eine möglichst sinusförmige induzierte Spannung im Leerlauf erzielt werden. Im Arbeitspunkt wurde zusätzlich ein hohes Drehmoment angestrebt, und zwar unter Einhaltung der Strombegrenzung. Außerdem sollte eine geringe Drehmomentwelligkeit und ein hoher Leistungsfaktor (cosφ) erreicht werden.

Mit dem gemeinsam erarbeiteten Workflow konnte für Siemens Large Drives eine optimierte Designvariante mit verbesserten Betriebsparametern gefunden werden, und dies bei gleichem Bauraum. Die Total-Harmonic-Distortion (THD), ein Maß für den Oberwellengehalt eines harmo-nischen Signals, wurde um 50 Prozent verkleinert, der Leistungsfaktor von 0,84 auf 0,88 verbessert und das abgegebene Drehmoment – bei gleicher Bestromung – von 2540 auf 2770 Newtonmeter erhöht. Mit dem Verhaltensmodell, das für den gesamten Designraum gilt, kann Siemens sehr schnell unter-schiedlichste Optimierungsziele, Gewichtungen und Nebenbedingungen für diese Maschine untersuchen und bewerten. Außerdem lässt sich der gemeinsam erarbeitete Workflow auf weitere Anwendungsfälle übertragen, um dann ebenfalls verschiedene Betriebsszenarien zu analysieren.

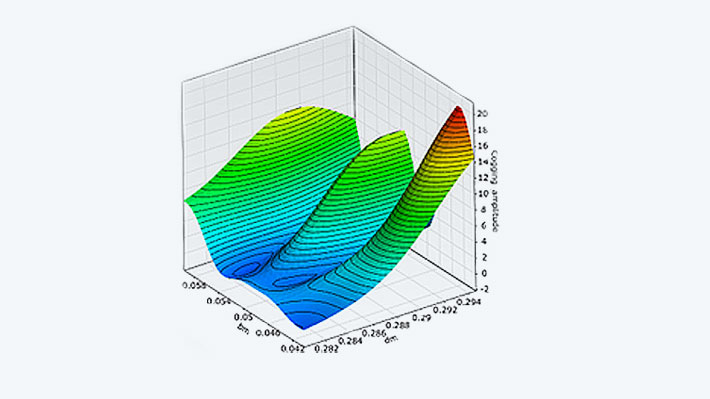

Auf Basis des Ausgangsdesigns wurde ein parametrisches Modell in ANSYS Maxwell erstellt. Die Wahl der Parametergrenzen erfolgte so, dass eine fertigbare Geometrie des Blechschnitts gesichert war. Mit einem zeittransienten FE-Modell wurden mehrere Arbeitspunkte definiert, um die interessierenden Ergebnisgrößen zu berechnen. Die Kopplung von ANSYS Maxwell mit ANSYS optiSLang erlaubte es, mittels statistischer Variation den möglichen Designraum optimal abzubilden und eine Sensitivitätsstudie durchzuführen. Die Studie erlaubt eine klare Aussage, welche Parameter welchen Einfluss auf die Ergebnisgrößen haben. Die Daten aus der Sensitivitätsstudie bildeten die Grundlage zur Erstellung eines Verhaltensmodells über den gesamten Designraum. Mit einer Optimierung wurde ein Wunschdesign identifiziert und zur Verifikation in Maxwell nachgerechnet.