Virtuelle Produktionsprozesse – Wie Unternehmen kosteneffizient nachhaltig produzieren

Früher galt es, Produktions- und Fertigungsprozesse auf Profitmaximierung und somit Kostenminimierung auszulegen. Heute müssen Unternehmen auch Nachhaltigkeitsaspekte in den Blick nehmen. Der verantwortungsvolle Umgang mit Umwelt und Menschen und eine entsprechende Unternehmensführung, in der Finanzwelt auch als ESG-Kriterien bekannt, werden zum Wettbewerbsfaktor. Einen bisher unterschätzten Beitrag, um Ökologie und Umsatzziele in Einklang zu bringen, leistet die Integration von Simulationsverfahren in Produktionsprozesse.

Nachhaltigkeit wird zur Erfolgsfrage

Auf der Agenda deutscher Unternehmen hat sich Nachhaltigkeit in den vergangenen zwei Jahren nach vorne geschoben. Die Politik greift über immer neue rechtliche Vorgaben regulierend ein. Kunden und Investoren erwarten zunehmend, dass Betriebe Ressourcen klimaschonend nutzen und faire Arbeitsbedingungen entlang der gesamten Supply Chain gewährleisten. Doch nicht nur externe Faktoren spielen eine Rolle: Nachhaltigkeit ist im ureigenen Interesse von Unternehmen: Denn, das zeigen über 2000 Studien, das Einhalten der ESG-Kriterien korreliert mit finanziellem Unternehmenserfolg. Angesichts schwindender Rohstoffe und langer Lieferketten minimiert es Kosten und Risiken, sich neu und nachhaltig aufzustellen.

Laut Sustainability Management Monitor der Bertelsmann Stiftung sagten Dreiviertel der Nachhaltigkeitsbeauftragten, das Thema habe an Bedeutung gewonnen. Allerdings berichteten nur wenige Befragte, dass Nachhaltigkeit voll und ganz in allen Unternehmensbereichen verankert ist. Grüne Energie an den Unternehmensstandorten, E-Fahrrad und E-Autos, Online-Meetings statt Dienstreisen – es wird einiges getan. Doch gerade in der kosten- und ressourcenintensiven Produktion wird Nachhaltigkeit bisher kaum mitgedacht. Dabei wird es in Zukunft mehr denn je darauf ankommen, den Materialeinsatz zu senken und einem höheren Anteil von recyclingfähigen Rohstoffen einzusetzen, ohne die Qualität der Abläufe und Produkte zu beeinträchtigen. Immer mehr Unternehmen setzen in der Produktentwicklung auf digitales Prototyping. Doch es lassen sich nicht nur Maschinen und Anlagen virtuell konzipieren, auch Produktionsabläufe können Entwickler digital wesentlich kosten- und ressourcenschonender optimieren.

Virtuelle Realität hält Einzug in die Verfahrenstechnik

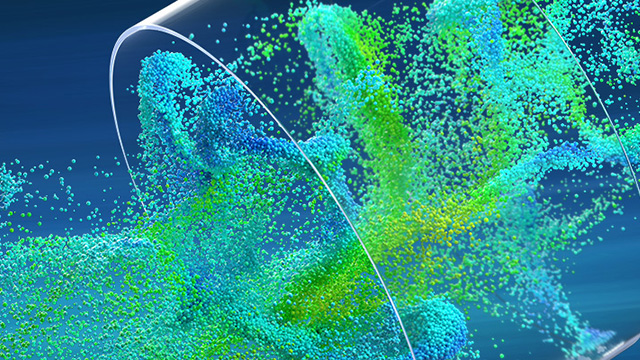

Mithilfe von Simulationssoftware können Entwicklungsteams Maschinen und Bauteile detailgetreu nachbilden und das physikalische Verhalten von Flüssigkeiten und Partikeln im Produktionsprozess so genau wie bei physischen Prototypen messen – ganz ohne Materialverbrauch.

Der ehemals aufwändige Prozess der Produkt- und Prozessentwicklung verkürzt sich auf ein paar Klicks und wenige Minuten Arbeitszeit am Monitor. Neben den Nachhaltigkeitsvorteilen ist die Simulation der Anlagen-, Produkt- und Prozessentwicklung auch in puncto Kosteneffizienz, Geschwindigkeit und Qualität dem bisherigen Vorgehen weit überlegen.

Der Süßwarenhersteller Mars entschied sich daher früh, Simulation einzusetzen, um den Beschichtungsprozess für Produkte wie Skittles oder M&Ms zu optimieren. Denn der Vorgang ist äußerst komplex und Anpassungen sind kostspielig: Um die optimale Beschichtung zu erreichen, gilt es, die exakte Bonbonform, das Wechselspiel von Bonbons mit Sprüh- und Trocknungsströmen und das Kristallisationswachstum, zu berücksichtigen. Mars kombinierte zwei Anwendungen: Rocky DEM für die Partikelsimulation und ANSYS CFD für die Strömungssimulation. Elias Taye, Leiter Engineering bei Mars Wrigley erklärt: „Die Software nutzt Liquid Bridge-, Wärme- und Stoffübertragungsmodelle. Das ermöglicht uns, die Prozesssimulationsmodelle in einen einzigen, integrierten und hochproduktiven Workflow zu überführen, damit schnellere Simulationen in wesentlich kürzerer Zeit durchgeführt werden können."

Simulationssoftware und Service führen zum Wettbewerbsvorteil

Anders als in der Produktentwicklung setzen bisher vergleichsweise wenige Unternehmen Simulationstechnik in der Prozessoptimierung ein. Hier besteht viel ungenutztes Potential, um alle verfahrenstechnischen Grundoperationen zu optimieren und den gesamten Lebenszyklus von Produkten nachhaltiger zu gestalten.

Ein Grund für die Zurückhaltung: fehlende Erfahrung im Einsatz von Simulationstechnik. Welche Software ist die richtige für den eigenen Use Case? Worauf ist bei der Integration in die IT-Infrastruktur zu achten?Erfahrene Implementierungspartner wie Cadfem helfen, diese Fragen fundiert zu beantworten und die Technologie zielgerichtet und schnell einzuführen.

Bei der Wahl eines externen Partners können Leitfragen helfen, die Auswahl strukturiert einzugrenzen: Verfügt der Partner über nachweisliche Branchenexpertise? Welche Unterstützung bietet er bei Konfiguration und Implementierung? Welche Supportlaufzeiten kann er gewährleisten?

Partner wie Cadfem unterstützen Unternehmen bei der Konfiguration der Software, der Entwicklung von Testszenarien und der Anpassung von Workflows. Sie sorgen zudem für einen Wissenstransfer, sodass Betriebe nach Projektende unabhängig sind und sich eigenes Knowhow aufbauen können.

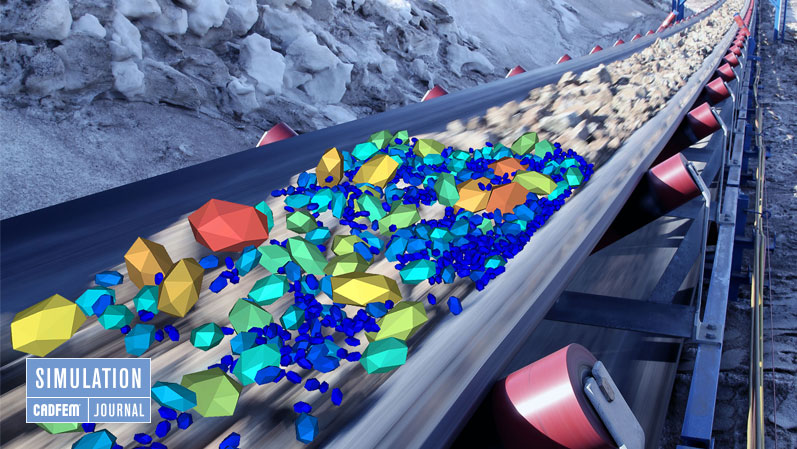

Der initiale Projektaufwand zahlt sich beinahe immer schnell aus. Dem Bergbauunternehmen Vale gelang es beispielweise mit der richtigen Simulationssoftware, die Wartungsstillstände in einer brasilianischen Eisenerzmine zu minimieren. Dazu wurden verschiedene Rollenrostkonstruktionen getestet. Das Ergebnis: Statt der mit dem konventionellen Vorgehen geplanten 12-monatigen Designphase wurde das Anlagendesign innerhalb von 3 Monaten abgeschlossen und bereits im ersten Betriebsjahr konnten ein Return on Investment von umgerechnet rund 125.000 Euro erreicht werden.

Fazit

So rasant wie sich die 3D-Simulationstechnik in den letzten Jahren weiterentwickelt hat, so rasant verbreitet sich die Technologie nun in den Produktentwicklungsabteilungen. Sie kann eine Schlüsselrolle spielen, um die steigenden Auflagen der Gesetzgeber, Umweltverträglichkeit und Effizienzanforderungen in der Produktion und Fertigung zu erfüllen.

Je früher Unternehmen die neuen digitalen Werkzeuge der Simulation implementieren und sich mit ihren Chancen vertraut machen, desto größer wird der Vorsprung im Wettbewerb ausfallen. Denn früher oder später werden auch die Konkurrenten mitziehen und dann entscheidet nicht, ob, sondern wie effektiv Unternehmen Simulation in Wertschöpfung und nachhaltige Prozesse verwandeln.

Autor: Paul Henkel

(freiberuflicher Fachjournalist und B2B-Texter)

Bilder: © CADFEM

Veröffentlicht: Oktober, 2022

Erstveröffentlichung:

Digital Engineering Magazin (05/2022)