Spritzgusssimulation mit Ansys CFX

Branche: Fahrzeugbau(KFZ/LKW), Bauwesen, Konsumgüter/Gebrauchsgüter, Maschinen- und Anlagenbau, Kunststoff und Gummi, Schienenfahrzeugbau, SchiffbauFachgebiet: Strömungsmechanik, Temperaturfelder, StrukturmechanikDas zur Adval Tech Holding gehörende Schweizer Unternehmen FOBOHA ist auf anspruchsvolle Kunststoffteile und den dazugehörigen Werkzeug- Formenbau ausgerichtet. Die Spezialisten beauftragten CADFEM mit einer thermischen Simulation in Ansys für eine Spritzgussform.

Zusammenfassung

Aufgabe

Für ein Spritzgießwerkzeug mit unterschiedlichem Fluidkreislauf-Layout soll die zeitabhängige Temperaturentwicklung auf der Werkzeugoberfläche untersucht werden, um sie mit einer computergestützten Fluiddynamikanalyse zu optimieren.

Lösung

Mit einer transienten CFD-Analyse in ANSYS CFX wird der komplette Werkzeugströmungsprozess abgebildet.

Kundennutzen

Mittels der transienten CFD-Analyse erhielt das Unternehmen Adval Tech / FOBOHA genaue Informationen über die Temperaturverteilung mit Fokus auf die Werkzeugoberfläche.

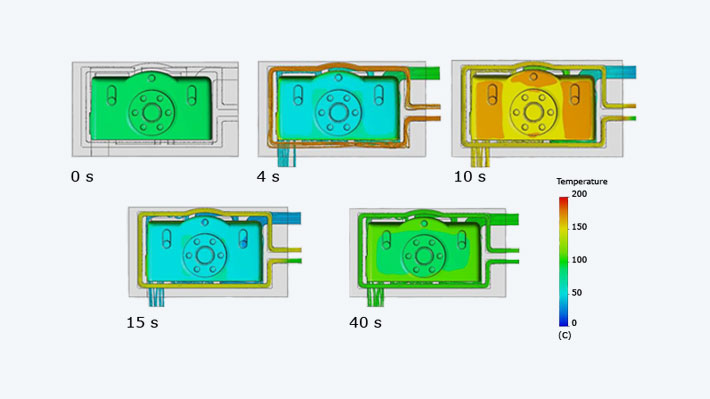

Die Adval Tech FOBOHA (Schweiz) AG entwickelt, konstruiert und fertigt Hochleistungsformen. Die Oberflächentemperatur des Werkzeugs wird durch Kühl- und Heizkanäle mit spezifischen Temperaturverläufen über die Zeit gesteuert. Für ein Spritzgießwerkzeug mit unterschiedlichem Fluidkreislauf-Layout wird die zeitabhängige Temperaturentwicklung auf der Werkzeugoberfläche untersucht und mit einer computergestützten Fluiddynamikanalyse optimiert.

Mittels der transienten CFD-Analyse erhielt das Unternehmen Adval Tech / FOBOHA genaue Informationen über die Temperaturverteilung mit Fokus auf die Werkzeugoberfläche. Es konnte die effizienteste Auslegung aufgezeigt werden. Dabei wurden die Einflüsse unterschiedlicher Schaltungslayouts aufgezeigt und verständlich gemacht. Eine homogene Verteilung unterstützt einen schnelleren Einspritz-Kühlkreislauf und erzeugt eine gleichmäßigere Materialverteilung.

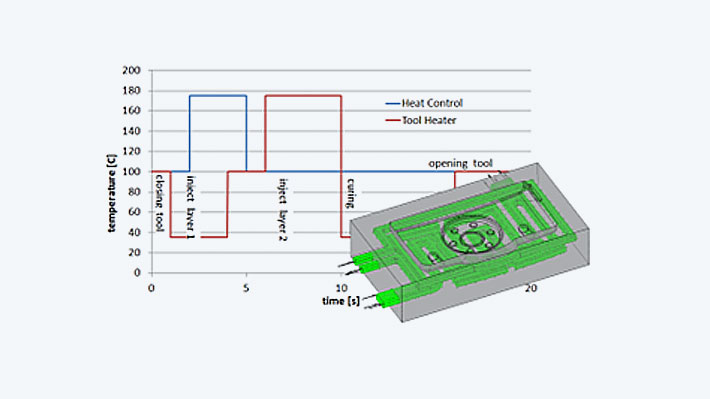

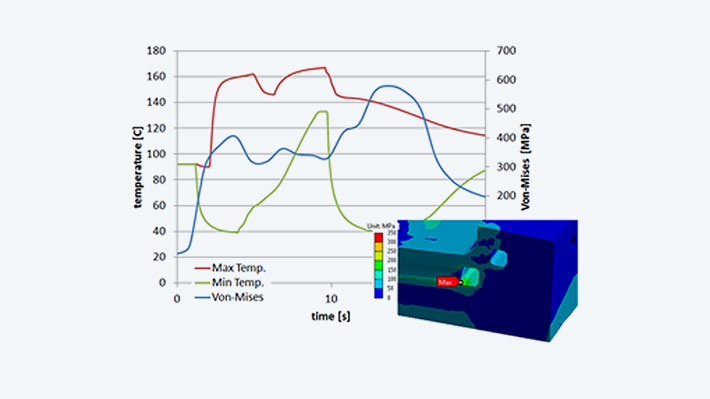

Mit einer transienten CFD-Analyse in ANSYS CFX wird der gesamte Werkzeugströmungsprozess abgebildet. Nach dem Schließen des Werkzeugs werden nacheinander zwei verschiedene Kunststoffe eingespritzt und abgekühlt. Dabei werden die Wärmeströme zwischen dem Kühlkreislauf und dem Werkzeug simuliert. Das Hauptaugenmerk liegt auf der Untersuchung der Werkzeugoberfläche, um die Abkühlung und Erstarrung des Kunststoffs zu analysieren. Es werden verschiedene Konstruktionen verglichen und auf Temperaturhomogenität und die Reaktionszeit der Oberflächentemperatur untersucht. Bedingt durch die Temperaturunterschiede von ca. 120° Celsius führt die große Wärmeausdehnung zu Spannungen im Bauteil. Diese werden in ANSYS Mechanical instationär berechnet und ausgewertet.