Miele & Cie. KG

Immer besser: Seit über 110 Jahren gilt das Markenversprechen von Miele. Um es auch heute zu halten, setzt Miele nicht zuletzt auf Simulationslösungen von CADFEM.

„Immer besser“ stand schon vor mehr als einem Jahrhundert auf den Geräten von Miele und ist bis heute das zentrale Versprechen der Traditionsmarke. Dass Qualität, Technik, Komfort und Design stimmen, war bei Miele schon immer das wichtigste Ziel der Produktentwicklung. Heute nutzen die Ingenieure bei Miele leistungsfähige Simulationslösungen von CADFEM, um Innovationen voranzutreiben, Bauteile und Baugruppen optimal auszulegen und die Funktionen der vielfältigen Produkte abzusichern.

Sowohl bei den Hausgeräten für die Küche, für die Wäsche- und Bodenpflege als auch bei den Geräten für den Einsatz in Gewerbebetrieben oder medizinischen Einrichtungen, wachsen die Anforderungen ständig. „Dass wir immer wieder als beste Marke ausgezeichnet werden, ist ein Beleg für die erfolgreiche Umsetzung unseres Markenverständnisses“ sagt Dipl.-Ing. Jörg Kempe, bei Miele für die CAx-Technologien verantwortlich. „Dazu gehört auch, dass unseren Kunden die höchste Markentreue in der Branche bescheinigt wird.“

Erste Erfahrungen mit numerischen Simulationen sammelte Miele schon vor dem Jahrtausendwechsel durch die Beauftragung externer Berechnungsbüros. Im Jahr 2005 etablierte Miele dann die Simulation im eigenen Haus. Nach Prüfung mehrerer Alternativen startete das Unternehmen mit der Einführung von Ansys Workbench und ließ Miele-Mitarbeiter im Umgang mit Simulationstechnologie durch CADFEM schulen.

Simulation für kontinuierliche Verbesserung

Simulation wird im Hause Miele für unterschiedlichste Produkte und Fragestellungen eingesetzt – und führt nicht selten zu wegweisenden Fortschritten. „Speziell bei den Waschaggregaten und den Gehäusen der Waschautomaten haben wir über die Jahre mit den unterschiedlichen Simulationen umfassende Erkenntnisse gesammelt, die wir immer wieder nutzen können. Parallel wurde außerdem der Abgleich mit den durchgeführten Versuchen kontinuierlich verbessert, so dass wir mittlerweile über sehr gut abgeglichene und recht genaue Simulationsmodelle verfügen“, erläutert Kempe.

Lösungen innerhalb kurzer Zeit

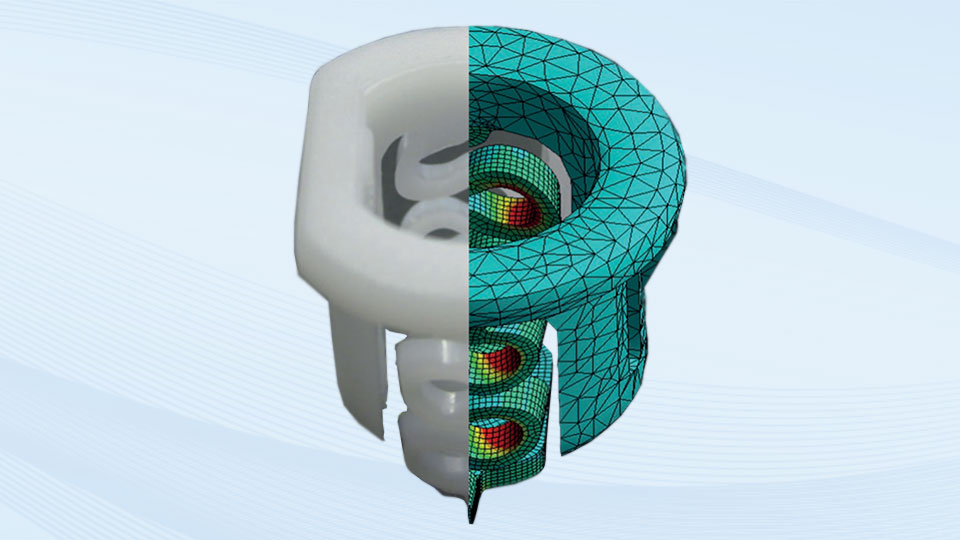

Als ein hervorragendes Beispiel für den Nutzen der Simulation nennt Miele Entwicklungsingenieur Matthias Hollenhorst die Untersuchung eines Kompressors und seiner Verrohrung in einem Wärmepumpentrockner. Der Kompressor führt im Betrieb bei bestimmten Frequenzen eine Torsionsschwingung aus, die zur Anregung der Verrohrung führt. „Bei neuen Projekten können wir mit Simulationen und Optimierungsrechnungen in relativ kurzer Zeit robuste Lösungen finden, die eine hohe Sicherheit bieten“, hebt Hollenhorst hervor. Folglich ist dieses Herangehen bei Miele mittlerweile zum Standardverfahren geworden.

Heutiger und zukünftiger Nutzen der Simulation

Aufgrund der steigenden Komplexität der Produkte und ihrer zunehmenden Variantenvielfalt wachsen die Anforderungen an die Miele-Mitarbeiter ständig. Um diese Komplexität und Vielfalt besser zu beherrschen und die Anforderungen in einer angemessenen Zeit zu erfüllen, werden Simulationen zu einem unverzichtbaren Werkzeug im Produktentwicklungsprozess.

„Mit der trial-and-error-Methode könnten wir im heutigen globalen Wettbewerb unsere Spitzenposition nicht halten, geschweige denn ausbauen“, ist sich Jörg Kempe sicher. „Das wäre zu langwierig, zu aufwendig und zu teuer. Dagegen erarbeiten wir uns mit Simulationen frühzeitig ein umfassendes Verständnis über das Verhalten unserer zukünftigen Produkte und können die einzelnen Baugruppen und Bauteile so auslegen, dass wir ein robustes Design erhalten, bei dem auch die Fertigungstoleranzen berücksichtigt werden. Außerdem kann ich in diesem Zusammenhang auf verschiedene Innovationen und Patente verweisen, die auf Grundlage von Simulationen entstanden sind.“